À la base, le champ magnétique dans la pulvérisation magnétron est utilisé pour piéger les électrons près de la surface du matériau pulvérisé (la cible). Ce confinement augmente considérablement la probabilité que ces électrons ionisent le gaz de pulvérisation (comme l'argon), créant un plasma dense qui bombarde la cible plus efficacement. Le résultat est un processus de dépôt beaucoup plus rapide, plus efficace et à basse température.

Le défi fondamental de la pulvérisation est de créer suffisamment d'ions pour éroder efficacement le matériau cible. Le champ magnétique résout ce problème en agissant comme un "piège à électrons", concentrant l'énergie du plasma là où elle est le plus nécessaire — directement sur la cible — transformant la pulvérisation d'un processus lent et à haute pression en un processus rapide et précis.

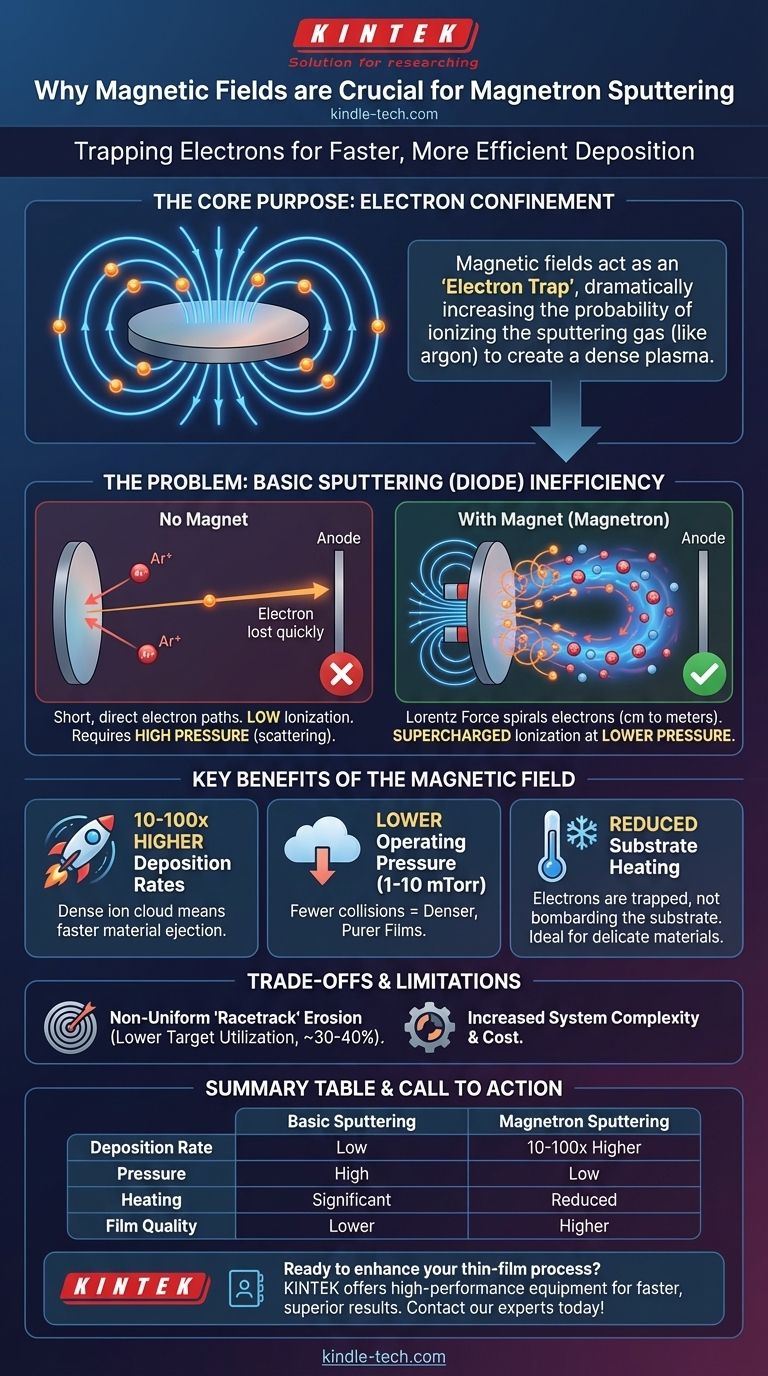

Le problème fondamental : l'inefficacité de la pulvérisation de base

Pour comprendre le rôle du champ magnétique, nous devons d'abord examiner les limites de la pulvérisation sans celui-ci (appelée pulvérisation à diode).

Le rôle du plasma

La pulvérisation fonctionne en créant un plasma, qui est un gaz surchauffé et ionisé. Les ions chargés positivement de ce plasma, généralement de l'argon (Ar+), sont accélérés par un champ électrique et frappent la cible chargée négativement.

Ce bombardement à haute énergie déloge physiquement les atomes du matériau cible. Ces atomes éjectés voyagent ensuite à travers la chambre à vide et se déposent sous forme de film mince sur votre substrat.

Le chemin inutile des électrons

Lorsqu'un ion frappe la cible, il ne déloge pas seulement les atomes cibles, mais il éjecte également des électrons secondaires. Dans la pulvérisation de base, ces électrons légers et énergétiques sont immédiatement attirés par l'anode positive (souvent les parois de la chambre) et sont perdus.

Leur chemin est trop court et direct pour être utile. Ils n'ont pas assez de temps ou un chemin suffisamment long pour entrer en collision et ioniser de nombreux atomes d'argon neutres, ce qui rend le processus de maintien du plasma très inefficace.

Le besoin de haute pression

Pour compenser cette inefficacité, la pulvérisation à diode nécessite une pression de gaz relativement élevée. Plus il y a d'atomes de gaz dans la chambre, plus la probabilité d'une collision électron-atome est légèrement plus élevée.

Cependant, une pression élevée est indésirable. Elle provoque la dispersion des atomes pulvérisés lorsqu'ils voyagent vers le substrat, réduisant le taux de dépôt et compromettant potentiellement la qualité et la densité du film final.

Comment le champ magnétique résout le problème

La pulvérisation magnétron introduit un champ magnétique stratégique, généralement créé par des aimants permanents placés derrière la cible, ce qui modifie fondamentalement le comportement des électrons.

Création du "piège à électrons"

Les lignes de champ magnétique émergent de la cible, s'enroulent devant sa surface et y rentrent. En raison d'un principe connu sous le nom de force de Lorentz, les électrons sont forcés de suivre ces lignes de champ magnétique sur un chemin en spirale serré.

Ils sont effectivement piégés dans une zone de "tunnel magnétique" ou de "piste de course" près de la surface de la cible, incapables de s'échapper directement vers les parois de la chambre.

Augmentation de la longueur du chemin des électrons

Au lieu de parcourir quelques centimètres en ligne droite, la longueur du chemin d'un électron piégé est étendue à plusieurs mètres alors qu'il spirale sans fin. Même si l'électron reste physiquement proche de la cible, sa distance totale parcourue augmente de plusieurs ordres de grandeur.

Amélioration de l'efficacité d'ionisation

Cette longueur de chemin considérablement accrue augmente de façon spectaculaire la probabilité qu'un seul électron entre en collision et ionise des centaines ou des milliers d'atomes d'argon neutres avant de perdre son énergie.

Cela suralimente le processus d'ionisation. Un seul électron secondaire peut désormais créer une cascade de nouveaux ions, rendant le plasma auto-entretenu à des pressions beaucoup plus basses.

Génération d'un plasma dense et localisé

Le résultat est un plasma très dense et de haute intensité qui est concentré dans la région de la "piste de course" directement au-dessus de la cible. Cela garantit une énorme quantité d'ions disponibles là où ils sont nécessaires pour bombarder et pulvériser le matériau cible.

Les avantages pratiques de la pulvérisation magnétron

Cette solution élégante offre plusieurs avantages critiques et concrets par rapport à la pulvérisation de base.

Taux de dépôt plus élevés

Avec un nuage d'ions beaucoup plus dense bombardant la cible, le matériau est éjecté à un taux beaucoup plus élevé. Les taux de dépôt pour la pulvérisation magnétron peuvent être 10 à 100 fois plus rapides que pour la simple pulvérisation à diode.

Fonctionnement à des pressions plus basses

Parce que l'ionisation est si efficace, le processus peut être exécuté à des pressions de gaz beaucoup plus basses (généralement 1-10 mTorr). Cela crée un "libre parcours moyen" pour les atomes pulvérisés, leur permettant de voyager directement vers le substrat avec moins de collisions, ce qui se traduit par des films de meilleure qualité et plus denses.

Chauffage du substrat réduit

En piégeant les électrons à la cible, le magnétron les empêche de bombarder et de chauffer le substrat. C'est un avantage crucial pour déposer des films sur des matériaux sensibles à la chaleur comme les polymères, les plastiques ou les composants électroniques délicats.

Comprendre les compromis et les limitations

Bien que puissante, la technique du magnétron n'est pas sans ses propres considérations.

Érosion non uniforme de la cible

Le plasma est confiné à la "piste de course" magnétique, ce qui signifie que l'érosion ne se produit que dans cette zone spécifique. Cela conduit à la formation d'une rainure profonde dans le matériau cible, laissant le centre et les bords extérieurs inutilisés. Cela réduit l'utilisation effective du matériau cible, souvent à seulement 30-40 %.

Complexité et coût du système

L'intégration d'un ensemble d'aimants derrière la cible et l'assurance d'un refroidissement adéquat ajoutent une couche de complexité mécanique et de coût au système de pulvérisation par rapport à une configuration à diode simple.

Champs équilibrés vs. déséquilibrés

La forme du champ magnétique peut être ajustée. Un champ équilibré confine très étroitement le plasma à la cible, maximisant le taux de dépôt. Un champ déséquilibré permet à une partie du plasma de s'étendre vers le substrat, ce qui peut être utilisé intentionnellement pour densifier le film en croissance par un léger bombardement ionique.

Faire le bon choix pour votre objectif

La décision d'utiliser un magnétron est basée sur les besoins spécifiques de votre application en termes de vitesse, de qualité et de compatibilité du substrat.

- Si votre objectif principal est le dépôt à grande vitesse : La pulvérisation magnétron est non négociable pour atteindre un débit commercialement viable et des temps de revêtement rapides.

- Si votre objectif principal est de revêtir des substrats sensibles : Le chauffage du substrat considérablement réduit par la pulvérisation magnétron est un avantage critique et essentiel.

- Si votre objectif principal est d'obtenir une pureté et une densité de film élevées : La capacité à fonctionner à basse pression avec un magnétron réduit l'incorporation de gaz et améliore la structure du film.

- Si votre objectif principal est la simplicité ultime et le faible coût pour la recherche fondamentale : Un simple système de pulvérisation à diode peut suffire, mais vous devez accepter ses limitations significatives en termes de performances.

En fin de compte, le champ magnétique transforme la pulvérisation d'une méthode lente et brutale en la pierre angulaire précise et très efficace de la technologie moderne des films minces.

Tableau récapitulatif :

| Caractéristique | Pulvérisation de base (sans aimant) | Pulvérisation magnétron (avec aimant) |

|---|---|---|

| Taux de dépôt | Faible | 10 à 100 fois plus élevé |

| Pression de fonctionnement | Élevée (provoque la dispersion) | Faible (1-10 mTorr) |

| Chauffage du substrat | Significatif | Considérablement réduit |

| Qualité du film | Densité plus faible, plus de défauts | Films plus denses, plus purs |

| Utilisation de la cible | Érosion uniforme | ~30-40 % (érosion en piste de course) |

Prêt à améliorer votre processus de dépôt de films minces ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation magnétron haute performance conçus pour répondre aux besoins exigeants des laboratoires modernes. Nos solutions offrent des taux de dépôt plus rapides, une qualité de film supérieure et une compatibilité avec les substrats sensibles à la chaleur.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos équipements de laboratoire peuvent optimiser vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles