En bref, les fours à induction sont utilisés parce qu'ils offrent une méthode propre, précise et très efficace pour la fusion des métaux. Contrairement aux fours traditionnels qui dépendent de la combustion de carburant ou d'arcs électriques, un four à induction chauffe le métal de l'intérieur, empêchant la contamination par les sous-produits de combustion et permettant un contrôle exceptionnellement précis de la température. Cela en fait le choix supérieur pour la production d'alliages de haute qualité et pour opérer dans des fonderies modernes et soucieuses de l'environnement.

La décision d'utiliser un four à induction est motivée par le besoin de qualité et de contrôle. Son avantage principal réside dans la génération de chaleur directement à l'intérieur du métal lui-même, ce qui prévient simultanément la contamination, minimise la perte d'éléments précieux et augmente l'efficacité énergétique.

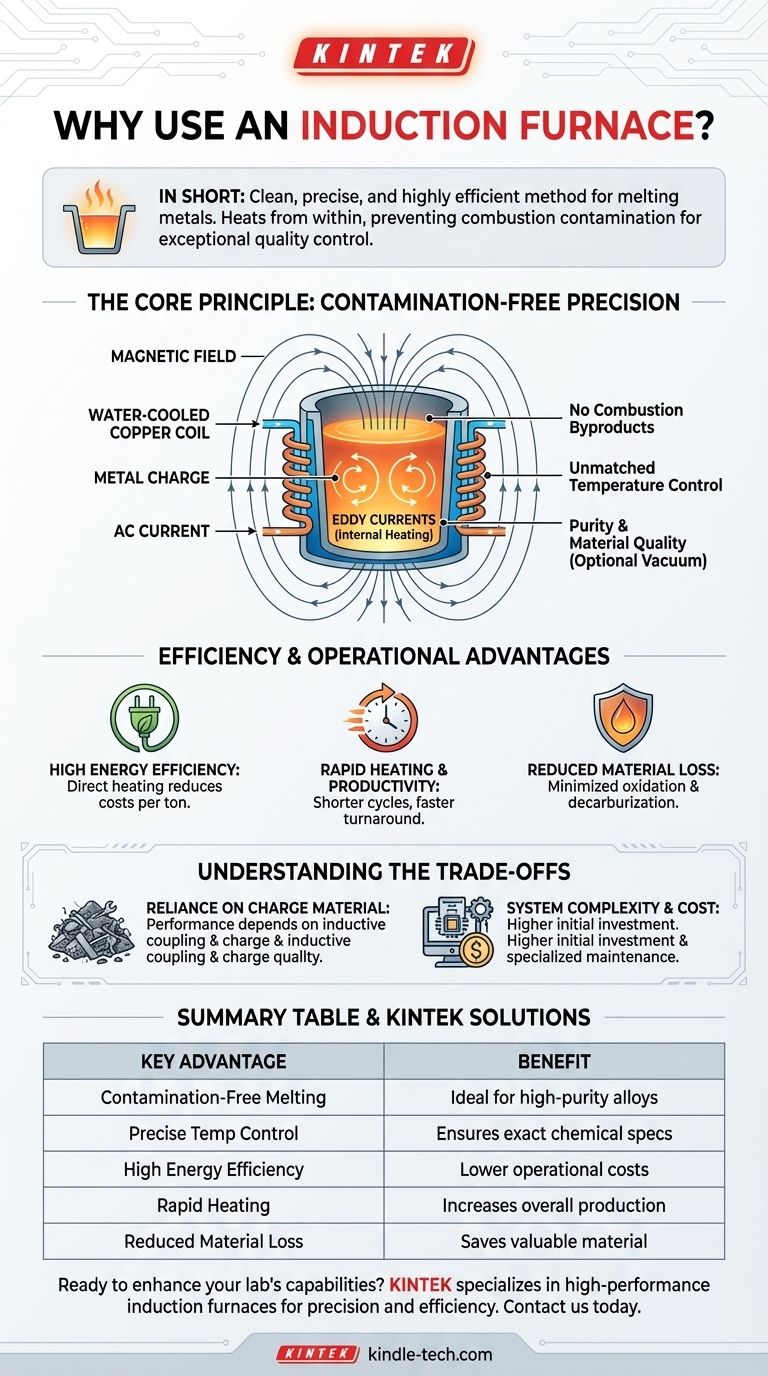

Le principe fondamental : une précision sans contamination

L'avantage technique principal d'un four à induction découle directement de sa méthode de chauffage. Il ne brûle pas de carburant et ne crée pas d'arc électrique au-dessus du métal.

Comment fonctionne le chauffage par induction

Un four à induction utilise une bobine de cuivre refroidie par eau qui entoure un creuset contenant la charge métallique. Lorsqu'un courant alternatif puissant traverse cette bobine, il crée un champ magnétique intense.

Ce champ magnétique induit de puissants courants électriques (courants de Foucault) directement à l'intérieur du métal. La résistance électrique naturelle du métal le fait chauffer rapidement et fondre, transformant essentiellement le métal en son propre élément chauffant.

Contrôle inégalé de la température

Parce que la chaleur est générée en interne et est directement proportionnelle à la puissance appliquée à la bobine, la température peut être régulée avec une précision extrême.

Cette précision est essentielle lors de la fusion d'alliages complexes. Elle empêche la surchauffe, qui peut brûler des éléments d'alliage précieux et coûteux comme le chrome, le nickel ou le manganèse, garantissant que le produit final respecte les spécifications chimiques exactes.

Pureté et qualité des matériaux

Puisqu'il n'y a pas de combustion, aucun sous-produit comme la suie ou le soufre n'est introduit dans la masse fondue. Cette séparation complète d'une source de chaleur externe se traduit par un métal exceptionnellement propre.

Pour les applications de la plus haute pureté, ce processus peut être effectué à l'intérieur d'un four à induction sous vide, éliminant toute chance de contamination par l'air et produisant des alliages avec des caractéristiques de performance supérieures.

Efficacité et avantages opérationnels

Au-delà de la qualité, les fours à induction offrent des avantages significatifs en termes de vitesse de production et de gestion des ressources, qui sont essentiels pour toute opération industrielle.

Haute efficacité énergétique

Les fours traditionnels gaspillent d'énormes quantités d'énergie à chauffer les parois du four et l'environnement. Dans un four à induction, presque toute l'énergie est dirigée vers la fusion de la charge métallique.

Ce niveau élevé d'efficacité se traduit directement par une consommation d'énergie réduite et des coûts opérationnels inférieurs par tonne de métal produite.

Chauffage rapide et productivité

La méthode de chauffage direct est incroyablement rapide, ce qui réduit considérablement les cycles de fusion par rapport aux fours à combustible.

Ce délai d'exécution rapide augmente l'efficacité de la production, permettant aux fonderies de produire plus de matériaux en moins de temps et de répondre plus rapidement à la demande.

Réduction des pertes de matériaux

Des processus tels que l'oxydation (rouille) et la décarburation (perte de teneur en carbone) se produisent à la surface du métal chaud. Le chauffage par induction étant si rapide, le métal passe moins de temps à des températures élevées où ces pertes peuvent se produire.

Cela permet d'économiser des matériaux précieux qui seraient autrement perdus sous forme de scories ou de calamine, améliorant encore l'efficacité économique du processus.

Comprendre les compromis

Bien que très avantageux, les fours à induction ne sont pas la solution universelle pour toutes les applications de fusion. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Dépendance vis-à-vis du matériau de charge

L'efficacité d'un four à induction dépend du "couplage inductif" entre la bobine et la charge métallique. La taille, la forme et le type de matériau de ferraille peuvent avoir un impact sur les performances de chauffage.

Un matériau de charge mal préparé ou très lâche peut entraîner des cycles de fusion moins efficaces par rapport à une charge dense et bien compactée.

Complexité et coût du système

Un four à induction est un système sophistiqué qui comprend une unité électrique de haute puissance, un système de refroidissement par eau (refroidisseur) et le four lui-même. Cela peut représenter un investissement initial plus élevé que les types de fours plus simples.

L'entretien nécessite également des connaissances spécialisées des systèmes électriques de haute puissance, ce qui peut être une considération pour certaines installations.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de vos objectifs principaux, en équilibrant les coûts, la qualité et les besoins opérationnels.

- Si votre objectif principal est les alliages de grande valeur et la pureté des matériaux : Un four à induction est le choix idéal en raison de son processus non contaminant et de son contrôle précis de la température.

- Si votre objectif principal est l'efficacité de la production et les faibles coûts énergétiques : Les cycles de chauffage rapides et la haute efficacité énergétique de la technologie d'induction en font un outil puissant pour les fonderies productives.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : Le fonctionnement propre, silencieux et sans émissions d'un four à induction offre un avantage clair par rapport aux alternatives basées sur la combustion.

En fin de compte, un four à induction est le choix moderne pour les processus de fusion où la qualité, le contrôle et la propreté sont primordiaux.

Tableau récapitulatif :

| Avantage clé | Bénéfice |

|---|---|

| Fusion sans contamination | Pas de sous-produits de combustion ; idéal pour les alliages de haute pureté. |

| Contrôle précis de la température | Prévient la perte d'éléments d'alliage précieux ; assure des spécifications chimiques exactes. |

| Haute efficacité énergétique | Le chauffage interne direct réduit la consommation d'énergie et les coûts opérationnels. |

| Chauffage rapide | Des cycles de fusion plus courts augmentent l'efficacité globale de la production. |

| Réduction des pertes de matériaux | Un processus plus rapide minimise l'oxydation et la décarburation. |

Prêt à améliorer les capacités de fusion de métaux de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la précision et l'efficacité. Que vous développiez de nouveaux alliages ou que vous ayez besoin d'une fusion sans contamination pour la recherche, nos solutions offrent la qualité et le contrôle dont vous avez besoin.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont un four à induction peut bénéficier à votre application spécifique et explorer notre gamme de produits adaptés aux besoins des laboratoires.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision