À la base, le décapant est un agent de nettoyage chimique absolument essentiel pour un brasage réussi. Il élimine les couches d'oxyde invisibles mais tenaces des surfaces des métaux à joindre, qui empêcheraient autrement le métal d'apport en fusion de former une liaison solide et continue.

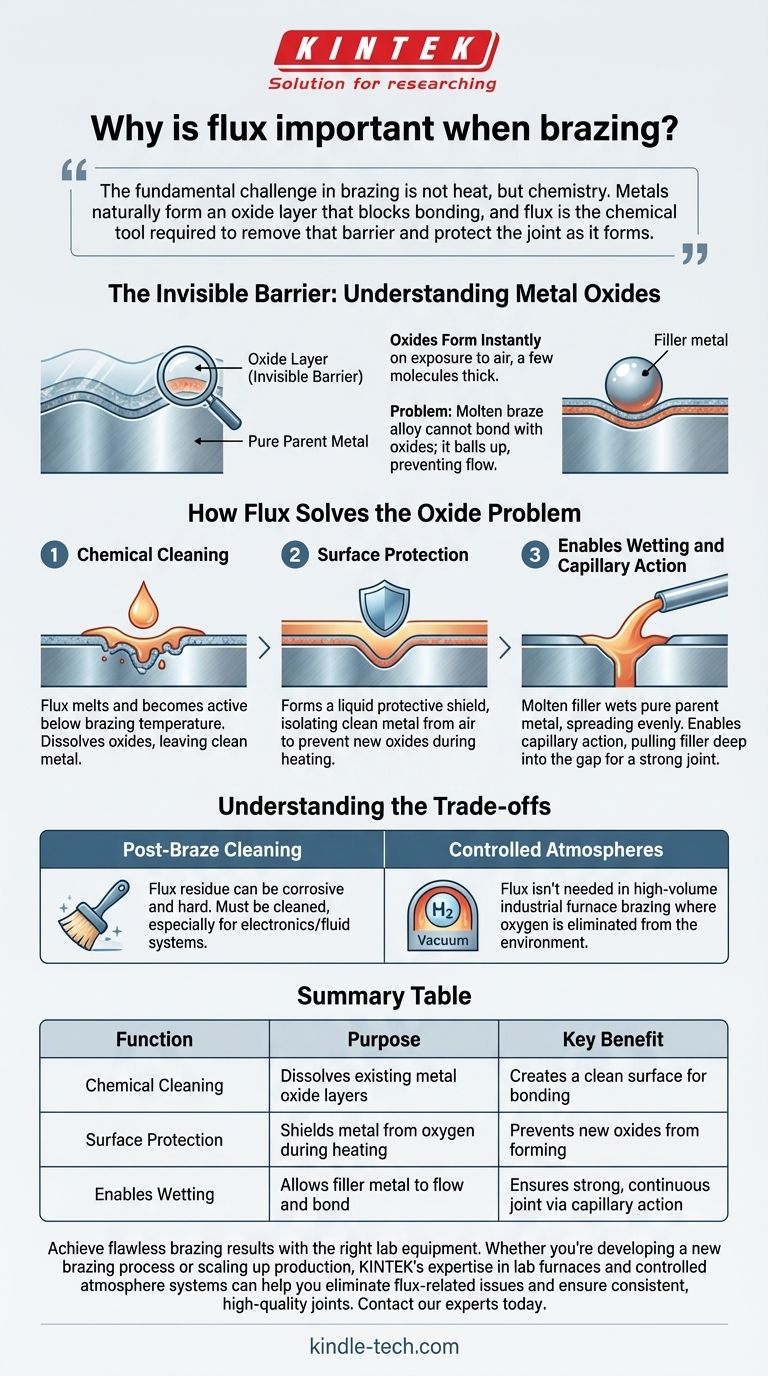

Le défi fondamental du brasage n'est pas la chaleur, mais la chimie. Les métaux forment naturellement une couche d'oxyde qui bloque la liaison, et le décapant est l'outil chimique nécessaire pour éliminer cette barrière et protéger le joint pendant sa formation.

La barrière invisible : Comprendre les oxydes métalliques

Pour saisir l'importance du décapant, il faut d'abord comprendre le problème qu'il résout. L'ennemi d'un bon joint brasé est l'oxydation, une réaction chimique naturelle.

Pourquoi les oxydes se forment-ils instantanément

Presque tous les métaux, lorsqu'ils sont exposés à l'oxygène de l'air, forment immédiatement une couche mince, transparente et chimiquement stable d'oxyde métallique à leur surface.

Cette couche n'a souvent que quelques molécules d'épaisseur, mais elle recouvre complètement le métal de base pur en dessous.

Le problème de la couche d'oxyde

Cette couche d'oxyde agit comme un mur. L'alliage de brasure en fusion ne peut pas se lier à l'oxyde métallique ; il ne peut se lier qu'au métal pur en dessous.

Sans un moyen d'éliminer cette barrière, le métal d'apport aura tendance à former des perles à la surface, refusant de s'écouler ou de « mouiller » les métaux de base. Il en résulte un joint faible, incomplet ou inexistant.

Comment le décapant résout le problème de l'oxyde

Le décapant est une solution multi-étapes conçue spécifiquement pour vaincre le problème de l'oxyde avant et pendant le processus de chauffage. Il remplit trois fonctions critiques en séquence.

Étape 1 : Nettoyage chimique

Le décapant est conçu pour fondre et devenir actif à une température inférieure au point de fusion de l'alliage d'apport.

Lorsqu'il fond, il se répand sur la zone de jointure et dissout agressivement les oxydes métalliques, laissant derrière lui une surface métallique chimiquement propre.

Étape 2 : Protection de la surface

Une fois que le décapant a nettoyé la surface, sa couche liquide forme un bouclier protecteur sur les métaux de base.

Ce bouclier isole le métal propre de l'air ambiant, empêchant la formation de nouveaux oxydes pendant que les pièces sont chauffées à la température de brasage finale.

Étape 3 : Permettre le mouillage et l'action capillaire

La barrière d'oxyde étant éliminée et la surface protégée, le métal d'apport en fusion est désormais libre d'entrer en contact intime avec le métal de base pur.

Cela permet à l'apport de « mouiller » les surfaces — s'étalant finement et uniformément. Plus important encore, cela permet l'action capillaire, la force qui attire l'apport en fusion profondément dans l'espace étroit entre les deux pièces, assurant un joint plein, solide et sans vide.

Comprendre les compromis

Bien qu'essentiel pour la plupart des méthodes, le décapant n'est pas une solution parfaite et introduit ses propres considérations. Comprendre ses limites est essentiel pour maîtriser le processus de brasage.

La nécessité d'un nettoyage post-brasage

Après refroidissement, les résidus de décapant restants peuvent être corrosifs et sont souvent durs et vitreux.

Pour de nombreuses applications, en particulier dans l'électronique ou les systèmes fluidiques, ces résidus doivent être soigneusement nettoyés de l'assemblage pour éviter la corrosion ou la contamination à long terme.

Quand le décapant n'est pas nécessaire : Atmosphères contrôlées

La fonction du décapant est d'éliminer et de prévenir les oxydes. Dans certains procédés industriels, comme le brasage sous four, cela est réalisé différemment.

En brasant des pièces à l'intérieur d'un four rempli d'une atmosphère contrôlée (comme l'hydrogène ou le vide), l'oxygène est entièrement éliminé de l'environnement. Puisque les oxydes ne peuvent pas se former, aucun décapant n'est nécessaire pour les éliminer.

Faire le bon choix pour votre processus

Votre méthode de brasage dicte directement la nécessité d'utiliser un décapant. L'objectif est toujours une surface propre et exempte d'oxydes, mais la manière d'y parvenir peut varier.

- Si votre objectif principal est le brasage à la torche, par induction ou par résistance : L'utilisation du décapant approprié est non négociable. C'est le seul moyen pratique de garantir une surface chimiquement propre pour la liaison du métal d'apport.

- Si votre objectif principal est le brasage industriel sous four à grand volume : L'atmosphère contrôlée du four remplit la fonction du décapant, rendant une application chimique séparée inutile.

En fin de compte, comprendre que le décapant est un outil de nettoyage chimique vous permet de créer des joints brasés constamment solides et fiables.

Tableau récapitulatif :

| Fonction | Objectif | Avantage clé |

|---|---|---|

| Nettoyage chimique | Dissout les couches d'oxyde métallique existantes | Crée une surface propre pour la liaison |

| Protection de la surface | Protège le métal de l'oxygène pendant le chauffage | Prévient la formation de nouveaux oxydes |

| Permet le mouillage | Permet au métal d'apport de s'écouler et de se lier | Assure un joint solide et continu grâce à l'action capillaire |

Obtenez des résultats de brasage impeccables avec l'équipement de laboratoire approprié. Que vous développiez un nouveau processus de brasage ou que vous augmentiez la production, l'expertise de KINTEK en matière de fours de laboratoire et de systèmes à atmosphère contrôlée peut vous aider à éliminer les problèmes liés au décapant et à garantir des joints cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre flux de travail de brasage et améliorer la fiabilité des joints.

Guide Visuel

Produits associés

- Brosse en fibre de carbone conductrice pour l'élimination de l'électricité statique et le nettoyage

- Moule spécial de presse à chaud pour laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Comment doit-on ranger une brosse en fibre de carbone après le nettoyage ? Préserver la performance et la longévité

- Quels sont les 3 avantages de l'énergie biomasse ? Transformer les déchets en énergie renouvelable

- Quelle est la procédure de nettoyage recommandée pour une brosse en fibre de carbone après utilisation ? Prolonger la durée de vie de la brosse et maintenir les performances

- Qu'implique l'inspection d'entretien régulière d'une brosse en fibre de carbone ? Assurer des performances optimales et une longue durée de vie

- Quels sont les 3 types de biomasse ? Un guide sur le bois, les déchets et les biocarburants pour l'énergie