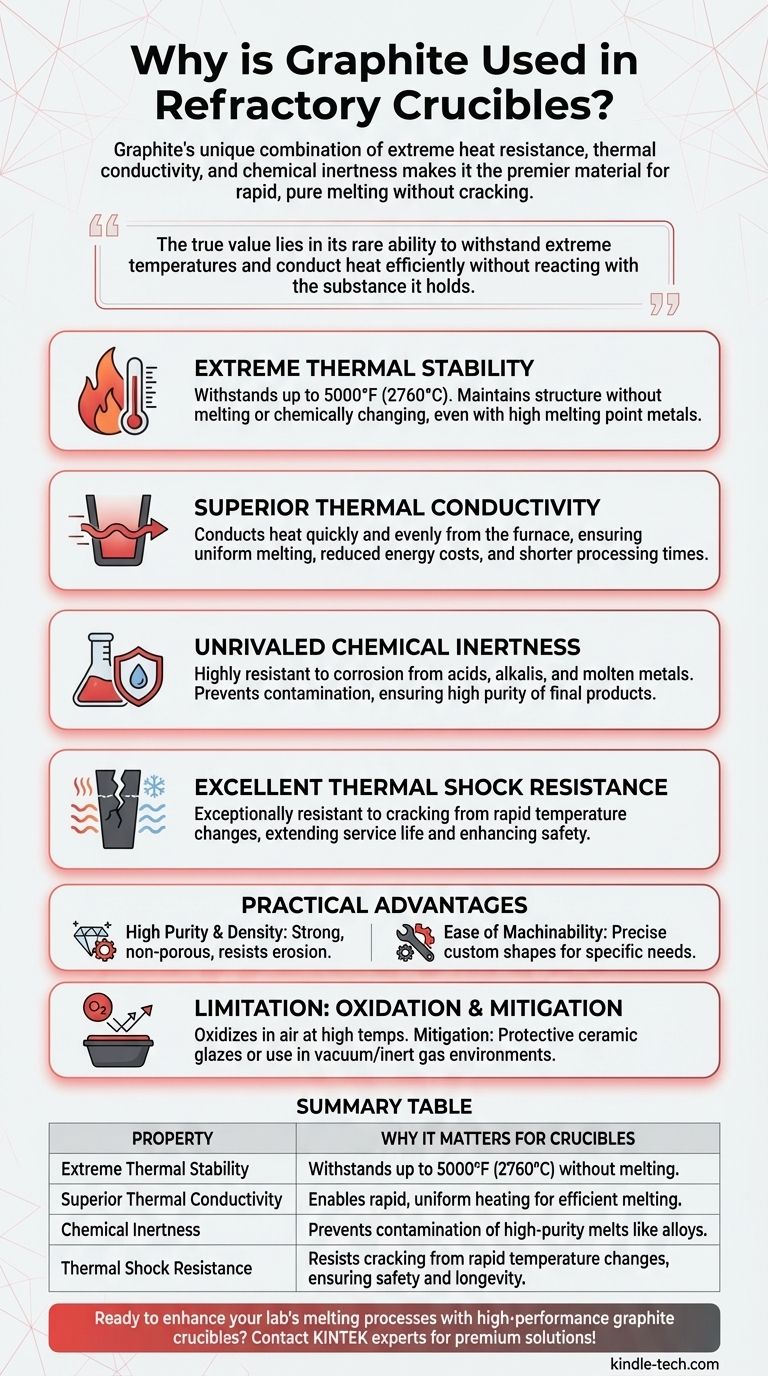

Le graphite est le matériau de choix pour les creusets réfractaires en raison de sa remarquable capacité à résister à une chaleur extrême sans fondre, tout en étant un excellent conducteur de chaleur. Cette combinaison unique, associée à son inertie chimique, lui permet de faire fondre rapidement et proprement les métaux et autres matériaux sans se fissurer ni contaminer le produit final.

La véritable valeur du graphite pour les creusets ne réside pas dans un seul trait, mais dans sa rare capacité à la fois à supporter des températures extrêmes et à conduire la chaleur efficacement sans réagir avec la substance qu'il contient. Cette synergie assure des processus de fusion rapides, uniformes et purs.

Les propriétés fondamentales qui régissent la performance du graphite

Pour comprendre pourquoi le graphite est si dominant dans les applications à haute température, nous devons examiner ses propriétés matérielles fondamentales. Chacune résout un problème critique rencontré dans les fonderies et les laboratoires.

Stabilité thermique extrême

La fonction principale d'un creuset est de contenir des matériaux à des températures qui détruiraient la plupart des récipients. Le graphite excelle ici, maintenant sa structure et sa résistance à des températures allant jusqu'à 2760°C (environ 5000°F).

Ce point de sublimation élevé signifie que le creuset lui-même ne fondra pas, ne brûlera pas et ne subira pas de changement chimique, même lorsqu'il contient des métaux à très haut point de fusion comme l'acier.

Conductivité thermique supérieure

Contrairement aux matériaux céramiques qui sont souvent des isolants thermiques, le graphite est un très bon conducteur de chaleur.

Cette propriété est cruciale pour l'efficacité. Elle permet à la chaleur du four de se transférer rapidement et uniformément à travers le creuset vers le matériau à l'intérieur, assurant une fusion uniforme, réduisant les coûts énergétiques et raccourcissant les temps de traitement.

Inertie chimique inégalée

Lors de la fusion d'alliages ou de l'exécution d'analyses chimiques, la pureté est primordiale. Le graphite est chimiquement inerte et très résistant à la corrosion par les acides forts, les alcalis et les métaux en fusion eux-mêmes.

Cette nature non réactive garantit que le creuset ne libère pas d'impuretés dans la masse fondue, ce qui est essentiel pour maintenir la qualité et la fiabilité du produit final, des métaux précieux aux alliages spécialisés.

Excellente résistance aux chocs thermiques

Un choc thermique se produit lorsqu'un matériau se fissure en raison de changements rapides de température, par exemple lorsqu'un creuset chaud est retiré d'un four.

La structure du graphite est exceptionnellement résistante à cette contrainte. Cette durabilité se traduit par une durée de vie plus longue et une plus grande sécurité, car il peut supporter des cycles répétés de chauffage et de refroidissement intenses sans défaillance.

Avantages pratiques en fabrication et utilisation

Au-delà de ses propriétés thermiques et chimiques fondamentales, le graphite offre des avantages tangibles qui en font un choix pratique et fiable.

Haute pureté et densité

Le graphite pour creusets est fabriqué selon des normes de haute pureté. Combiné à une densité élevée et à une structure à grain fin, cela crée un récipient solide et non poreux qui résiste davantage aux attaques chimiques et à l'érosion physique des matériaux en fusion.

Facilité d'usinage

Malgré sa résistance, le graphite est relativement facile à usiner avec une grande précision. Cela permet la création d'une grande variété de formes et de tailles de creusets, ainsi que de moules complexes et de composants de coulée adaptés aux besoins industriels spécifiques.

Une limitation clé : l'oxydation

Bien que presque idéal, le graphite présente une vulnérabilité significative que les utilisateurs doivent gérer. Cette objectivité est essentielle pour utiliser le matériau avec succès.

L'impact de l'atmosphère

Le graphite ne fond pas, mais il s'oxyde (essentiellement brûle) en présence d'oxygène à haute température. Cela peut dégrader le creuset au fil du temps, réduisant l'épaisseur de ses parois et raccourcissant sa durée de vie.

Stratégies d'atténuation

Pour cette raison, les creusets en graphite sont souvent dotés d'une glaçure céramique protectrice pour les protéger de l'oxygène. Dans les applications les plus exigeantes, ils sont utilisés dans des fours sous vide ou des environnements remplis de gaz inerte pour empêcher complètement l'oxydation.

Faire le bon choix pour votre application

Votre choix de matériau de creuset doit correspondre aux exigences spécifiques de votre processus. Comprendre les forces et les faiblesses du graphite est essentiel pour une sélection appropriée.

- Si votre objectif principal est une fusion rapide à haute température : La conductivité thermique et la stabilité inégalées du graphite en font le choix supérieur en matière d'efficacité.

- Si votre objectif principal est la pureté pour les alliages ou les travaux de laboratoire : L'inertie chimique du graphite est essentielle pour éviter la contamination de votre échantillon.

- Si vous travaillez dans un four à ciel ouvert : Soyez conscient de l'oxydation du graphite et choisissez un creuset avec une glaçure protectrice pour assurer une durée de vie raisonnable.

En comprenant ces principes fondamentaux, vous pouvez exploiter en toute confiance les propriétés uniques du graphite pour des résultats fiables et performants.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour les creusets |

|---|---|

| Stabilité thermique extrême | Résiste à des températures allant jusqu'à 2760°C (5000°F) sans fondre. |

| Conductivité thermique supérieure | Permet un chauffage rapide et uniforme pour une fusion efficace. |

| Inertie chimique | Prévient la contamination des masses fondues de haute pureté comme les alliages. |

| Résistance aux chocs thermiques | Résiste aux fissures dues aux changements rapides de température, assurant sécurité et longévité. |

Prêt à améliorer les processus de fusion de votre laboratoire avec des creusets en graphite haute performance ? KINTEK est spécialisé dans les équipements de laboratoire haut de gamme, y compris une gamme complète de creusets en graphite conçus pour une performance thermique et une pureté supérieures. Nos produits garantissent des résultats efficaces et sans contamination pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins en laboratoire !

Guide Visuel

Produits associés

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Quelle quantité de chaleur un creuset en céramique peut-il supporter ? Un guide des limites de température spécifiques aux matériaux

- Qu'est-ce qu'un matériau de creuset pour un four ? Un guide pour choisir le bon récipient à haute température

- Quelle est la plage de température des creusets en alumine ? Facteurs clés pour une utilisation sûre à haute température

- Quel est le but de l'utilisation d'un creuset en alumine avec couvercle pour la synthèse de g-C3N4 ? Optimisez votre production de nanosheets

- Pourquoi utiliser des creusets en alumine de haute pureté pour la calcination des RPPO ? Assurer la pureté stœchiométrique à 1150°C