L'importance fondamentale du durcissement de l'acier est d'augmenter considérablement sa dureté et sa résistance grâce à un processus de traitement thermique contrôlé. Cette transformation permet à un métal relativement courant de fonctionner dans des applications très exigeantes où il échouerait autrement.

La raison principale du durcissement de l'acier n'est pas simplement de le rendre "dur", mais d'en concevoir précisément les propriétés mécaniques. C'est un processus critique pour créer des composants capables de supporter des contraintes intenses, de résister à l'usure et de maintenir leur intégrité structurelle dans des conditions extrêmes.

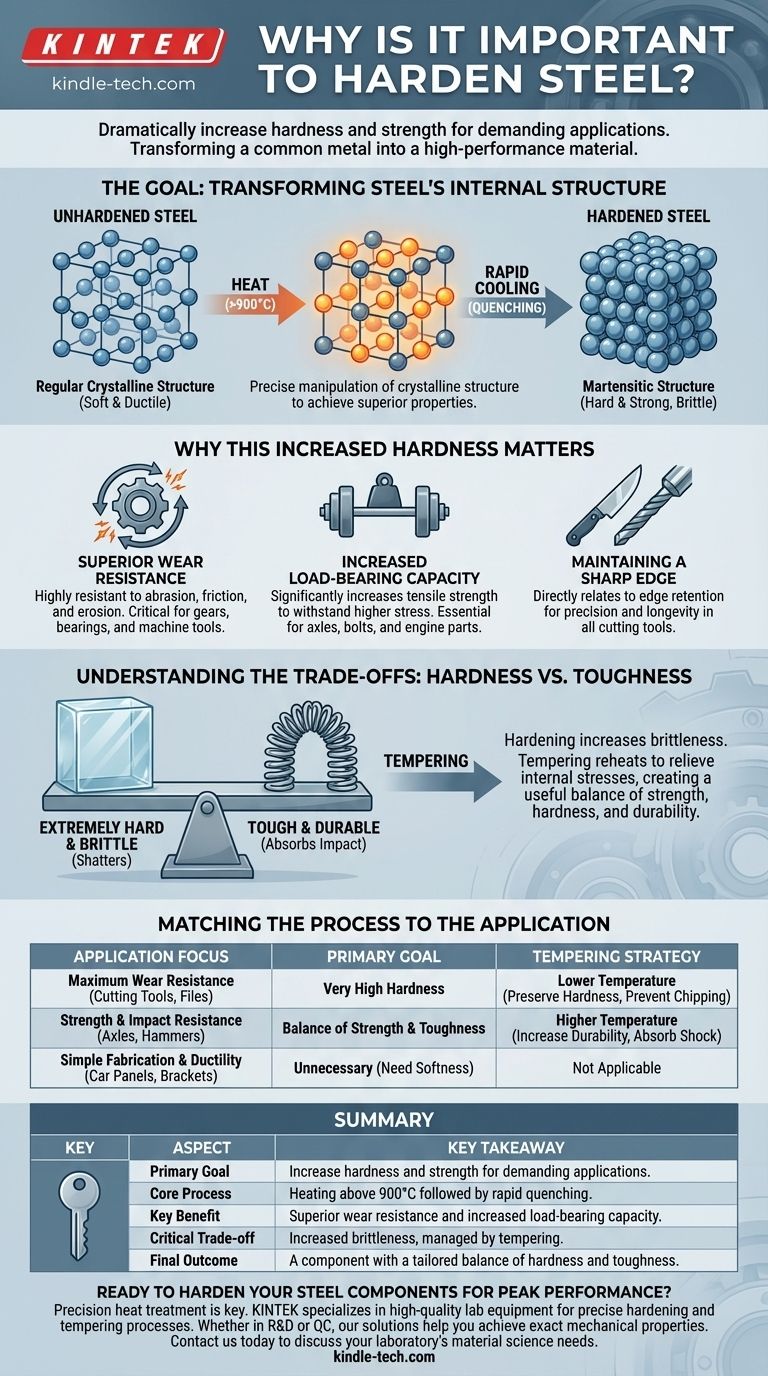

L'objectif : Transformer la structure interne de l'acier

Le durcissement est une manipulation délibérée de la structure cristalline de l'acier pour obtenir des caractéristiques de performance supérieures.

Le mécanisme de base

Le processus implique de chauffer l'acier à une température très élevée, généralement supérieure à 900°C. Cela modifie son arrangement atomique interne.

Il est ensuite rapidement refroidi, ou trempé, dans un milieu comme l'huile, l'eau ou le gaz. Ce refroidissement rapide fige une structure cristalline très dure, solide, mais fragile.

Les propriétés résultantes

Cette transformation donne un matériau significativement plus dur et plus résistant que son état d'origine, non traité. Cette nouvelle structure peut mieux résister à la déformation et à l'abrasion de surface.

Pourquoi cette dureté accrue est importante

Les propriétés améliorées obtenues par le durcissement sont essentielles pour d'innombrables applications industrielles et commerciales.

Résistance supérieure à l'usure

Une surface durcie est très résistante à l'abrasion, au frottement et à l'érosion. Ceci est essentiel pour les composants en contact constant avec d'autres pièces, tels que les engrenages, les roulements et les outils de machine.

Capacité de charge accrue

Le durcissement augmente considérablement la résistance à la traction de l'acier, c'est-à-dire sa capacité à supporter des forces de traction sans se rompre. Cela permet aux composants comme les essieux, les boulons structurels et les pièces de moteur de supporter des contraintes beaucoup plus élevées.

Maintien d'un tranchant aiguisé

Pour tout outil de coupe, d'un simple couteau à un foret industriel, la dureté est directement liée à la conservation du tranchant. Un tranchant durci restera aiguisé beaucoup plus longtemps qu'un tranchant non durci, assurant précision et longévité.

Comprendre les compromis : Le problème de la fragilité

Le durcissement est un processus puissant, mais il s'accompagne d'un compromis critique qui doit être géré.

Dureté vs. Ténacité

Le même processus qui rend l'acier extrêmement dur le rend également très fragile. Une pièce d'acier entièrement durcie peut être aussi fragile que du verre, se brisant sous un choc violent plutôt que de se plier.

Le rôle du revenu

Pour résoudre ce problème, l'acier durci subit presque toujours un deuxième traitement thermique appelé revenu. Cela implique de réchauffer la pièce à une température plus basse pour soulager les contraintes internes.

Le revenu réduit une partie de la dureté maximale mais, surtout, il augmente considérablement la ténacité de l'acier – sa capacité à absorber les chocs sans se fracturer. Cela crée un produit final avec un équilibre utile de résistance, de dureté et de durabilité.

Adapter le processus à l'application

La décision de durcir l'acier et la manière de le tempérer dépendent entièrement de l'objectif final du composant.

- Si votre objectif principal est une résistance maximale à l'usure et la conservation du tranchant (par exemple, outils de coupe, limes) : L'objectif est une très grande dureté, de sorte que le revenu sera effectué à une température plus basse pour préserver autant de dureté que possible tout en éliminant juste assez de fragilité pour éviter l'écaillage.

- Si votre objectif principal est la résistance et la résistance aux chocs (par exemple, essieux, marteaux, composants structurels) : L'objectif est un équilibre entre résistance et ténacité, nécessitant une température de revenu plus élevée pour rendre la pièce suffisamment durable pour résister aux charges de choc.

- Si votre objectif principal est la fabrication simple et la ductilité (par exemple, panneaux de carrosserie de voiture, supports de base) : Le durcissement est inutile et préjudiciable, car le matériau doit être suffisamment souple pour être facilement formé et n'est pas soumis à des contraintes ou à une usure élevées.

En fin de compte, le durcissement permet aux ingénieurs de transformer un matériau standard en un composant haute performance adapté à une tâche spécifique et exigeante.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Objectif principal | Augmenter la dureté et la résistance pour les applications exigeantes. |

| Processus de base | Chauffage au-dessus de 900°C suivi d'une trempe rapide. |

| Avantage clé | Résistance supérieure à l'usure et capacité de charge accrue. |

| Compromis critique | Fragilité accrue, gérée par le revenu. |

| Résultat final | Un composant avec un équilibre adapté de dureté et de ténacité. |

Prêt à durcir vos composants en acier pour une performance optimale ?

Un traitement thermique de précision est essentiel pour libérer tout le potentiel de vos pièces en acier. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus de durcissement et de revenu précis. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à atteindre les propriétés mécaniques exactes que votre application exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins de votre laboratoire en science des matériaux et en traitement thermique.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre un four à moufle et un incubateur ? Choisissez le bon outil pour votre laboratoire

- Comment la pureté des métaux est-elle mesurée ? Comprendre les carats, le titre au millième et le pourcentage pour l'or et l'argent

- Comment contrôler un four à moufle ? Maîtrisez le contrôle précis de la température pour votre laboratoire

- Quelles précautions doivent être prises lors du chauffage et du refroidissement du creuset ? Prévenir le choc thermique et assurer la sécurité

- Quelle est la fonction du processus de frittage dans la fabrication de céramiques ? Atteindre une densité élevée et une intégrité structurelle