À la base, la résistance à la chaleur de la porcelaine provient de sa structure dense et vitrifiée et de l'immense force de ses liaisons atomiques, toutes forgées à des températures bien supérieures à celles de n'importe quelle cuisine ou application courante. Ce processus de fabrication à haute température fixe ses composants dans une forme incroyablement stable, non poreuse, qui est intrinsèquement lente à absorber et à transférer l'énergie thermique.

La porcelaine n'est pas "à l'épreuve du feu", mais très résistante à la chaleur en raison de sa création à des températures extrêmes. Sa véritable limitation n'est pas la chaleur maximale qu'elle peut supporter, mais sa vulnérabilité aux chocs thermiques – des changements rapides de température qui peuvent la faire craquer.

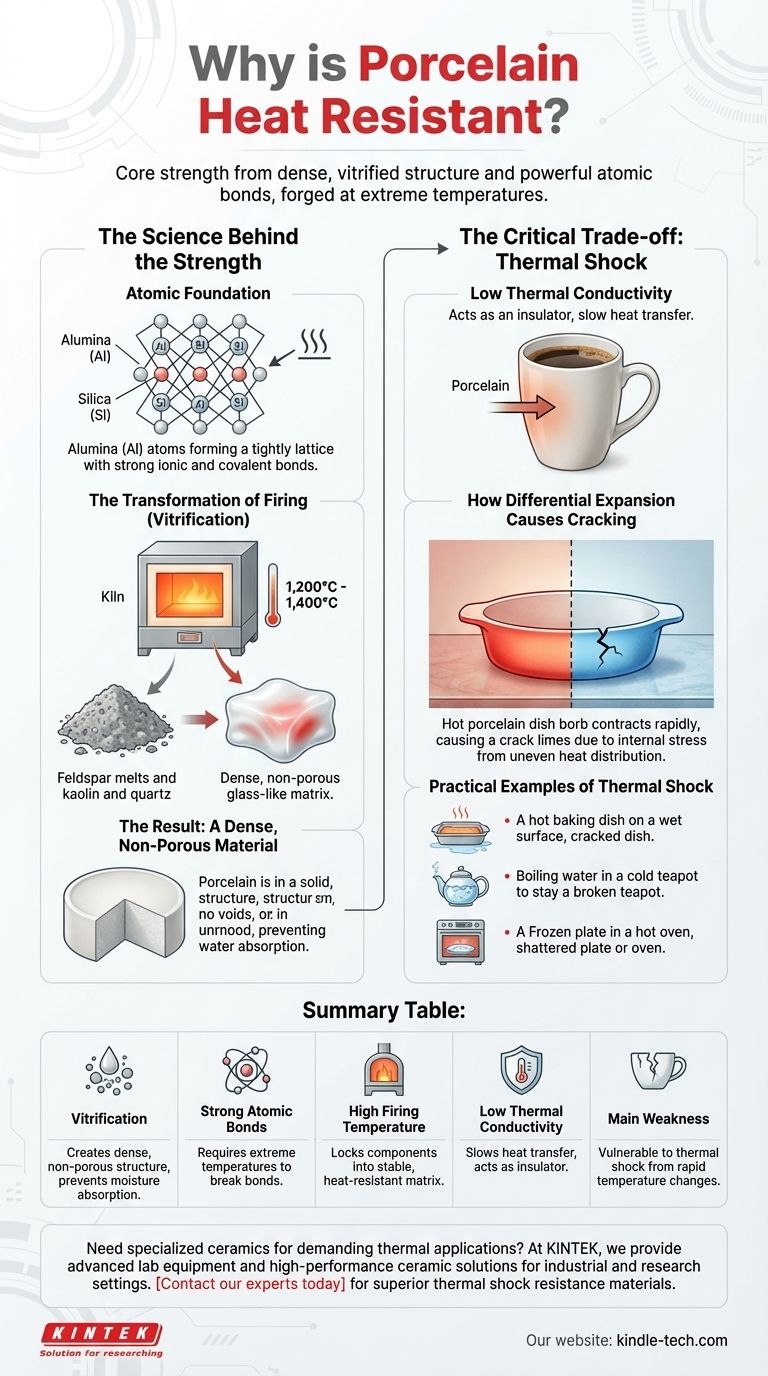

La science derrière la force

La capacité de la porcelaine à résister à la chaleur n'est pas une propriété unique, mais le résultat de sa composition matérielle fondamentale et du processus de transformation qu'elle subit.

La fondation atomique

Les matières premières de la porcelaine, principalement l'argile kaolin et des minéraux comme le quartz et le feldspath, sont composées d'alumine et de silice. Ces atomes sont liés par de puissantes liaisons ioniques et covalentes.

Imaginez ces liaisons comme un réseau rigide et étroitement tissé. La chaleur n'est rien d'autre que la vibration des atomes. Pour décomposer ce matériau, il faut introduire suffisamment d'énergie pour surmonter ces liaisons incroyablement fortes, ce qui nécessite des températures extrêmement élevées.

La transformation par cuisson (vitrification)

La porcelaine brute est poreuse et relativement faible. Ses propriétés légendaires sont révélées lors de la cuisson dans un four à des températures comprises entre 1 200 °C et 1 400 °C (2 200 °F et 2 600 °F).

Pendant ce processus, le feldspath fond et agit comme un fondant, s'écoulant autour des autres particules. En refroidissant, il se solidifie en une substance vitreuse, liant le kaolin et le quartz en une seule matrice dense. Ce processus est appelé vitrification.

Le résultat : un matériau dense et non poreux

La vitrification élimine les pores qui existent dans d'autres céramiques comme la faïence. Cette structure non poreuse est essentielle car elle empêche l'eau de s'infiltrer dans le matériau, ce qui se transformerait en vapeur et se dilaterait de manière destructive lorsqu'il est chauffé.

Cette densité rend également la porcelaine incroyablement dure et durable, contribuant à sa résilience globale.

Le compromis critique : le choc thermique

Bien que la porcelaine supporte exceptionnellement bien les températures élevées et stables, sa plus grande faiblesse est un changement soudain de température. Cette vulnérabilité est connue sous le nom de choc thermique.

Faible conductivité thermique

Une propriété clé de la porcelaine est sa faible conductivité thermique. C'est un mauvais conducteur de chaleur, c'est pourquoi la poignée d'une tasse en porcelaine ne chauffe pas immédiatement lorsque vous y versez du café. Elle agit comme un isolant.

Bien que cela semble être un avantage, c'est la cause directe de sa vulnérabilité aux chocs thermiques.

Comment la dilatation différentielle provoque la fissuration

Lorsque vous exposez la porcelaine à un changement soudain de température – par exemple, en plaçant un plat chaud sur un comptoir en granit froid – sa faible conductivité empêche la chaleur de se répartir uniformément.

La surface en contact avec le comptoir froid se contracte rapidement, tandis que le reste du plat reste chaud et dilaté. Cette différence de taille crée une immense contrainte interne, qui est soulagée par le seul moyen possible : une fracture.

Exemples pratiques de choc thermique

Ce principe est à l'origine des défaillances les plus courantes de la porcelaine :

- Un plat de cuisson qui se fissure lorsqu'il est déplacé d'un four chaud vers une surface froide et humide.

- Une théière qui se brise lorsque de l'eau bouillante y est versée par une journée très froide.

- Une assiette qui se fissure lorsqu'elle est sortie du congélateur et immédiatement placée dans un four chaud.

Faire le bon choix pour votre objectif

Comprendre cette distinction entre résistance à la chaleur et choc thermique est crucial pour utiliser la porcelaine efficacement et en toute sécurité.

- Si votre objectif principal est la cuisson : Préchauffez toujours la porcelaine avec le four et évitez de placer les plats chauds sur des surfaces froides ou humides. Laissez les plats refroidir progressivement.

- Si votre objectif principal est l'utilisation quotidienne (tasses, assiettes) : Évitez les changements de température extrêmes, comme verser de l'eau bouillante dans une tasse très froide ou passer une assiette chaude sous l'eau froide.

- Si votre objectif principal est les applications industrielles ou de laboratoire : Pour les environnements avec des cycles de température rapides, envisagez des céramiques techniques comme l'alumine ou la zircone, qui sont spécifiquement conçues pour une résistance supérieure aux chocs thermiques.

En comprenant que le principal ennemi de la porcelaine n'est pas la chaleur mais le changement rapide de température, vous pouvez exploiter ses forces pour des décennies d'utilisation fiable.

Tableau récapitulatif :

| Facteur clé | Contribution à la résistance à la chaleur |

|---|---|

| Vitrification | Crée une structure dense et non poreuse qui empêche l'absorption d'humidité et l'expansion de la vapeur |

| Liaisons atomiques fortes | Nécessite des températures extrêmement élevées pour briser les liaisons ioniques et covalentes dans l'alumine et la silice |

| Température de cuisson élevée | La fabrication à 1 200-1 400 °C fixe les composants dans une matrice stable et résistante à la chaleur |

| Faible conductivité thermique | Agit comme un isolant, ralentissant le transfert de chaleur à travers le matériau |

| Principale faiblesse | Vulnérable aux chocs thermiques dus aux changements rapides de température en raison de la dilatation différentielle |

Besoin de céramiques spécialisées pour des applications thermiques exigeantes ? Chez KINTEK, nous fournissons des équipements de laboratoire avancés et des solutions céramiques haute performance pour les environnements industriels et de recherche. Que vous ayez besoin de matériaux avec une résistance supérieure aux chocs thermiques ou de composants céramiques personnalisés, notre expertise garantit que votre laboratoire fonctionne avec une efficacité maximale. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en matière de traitement thermique !

Guide Visuel

Produits associés

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de bocaux de broyage en zircone pour les électrolytes sulfurés ? Améliorer la pureté et la conductivité

- Pourquoi les billes de broyage en zircone de haute pureté sont-elles recommandées pour les poudres céramiques LATP ? Assurer la pureté et une conductivité élevée.

- Pourquoi les billes de broyage en zircone sont-elles préférées pour les poudres NiCrAlY-Mo-Ag ? Assurer une pureté et une durabilité maximales

- Quels sont les avantages techniques de l'utilisation de billes de broyage en zircone (ZrO2) ? Amélioration des performances des anodes composites au silicium

- Quel est le but de l'utilisation de billes de broyage en zircone de haute dureté ? Assurer la pureté et la puissance dans le broyage d'électrolytes