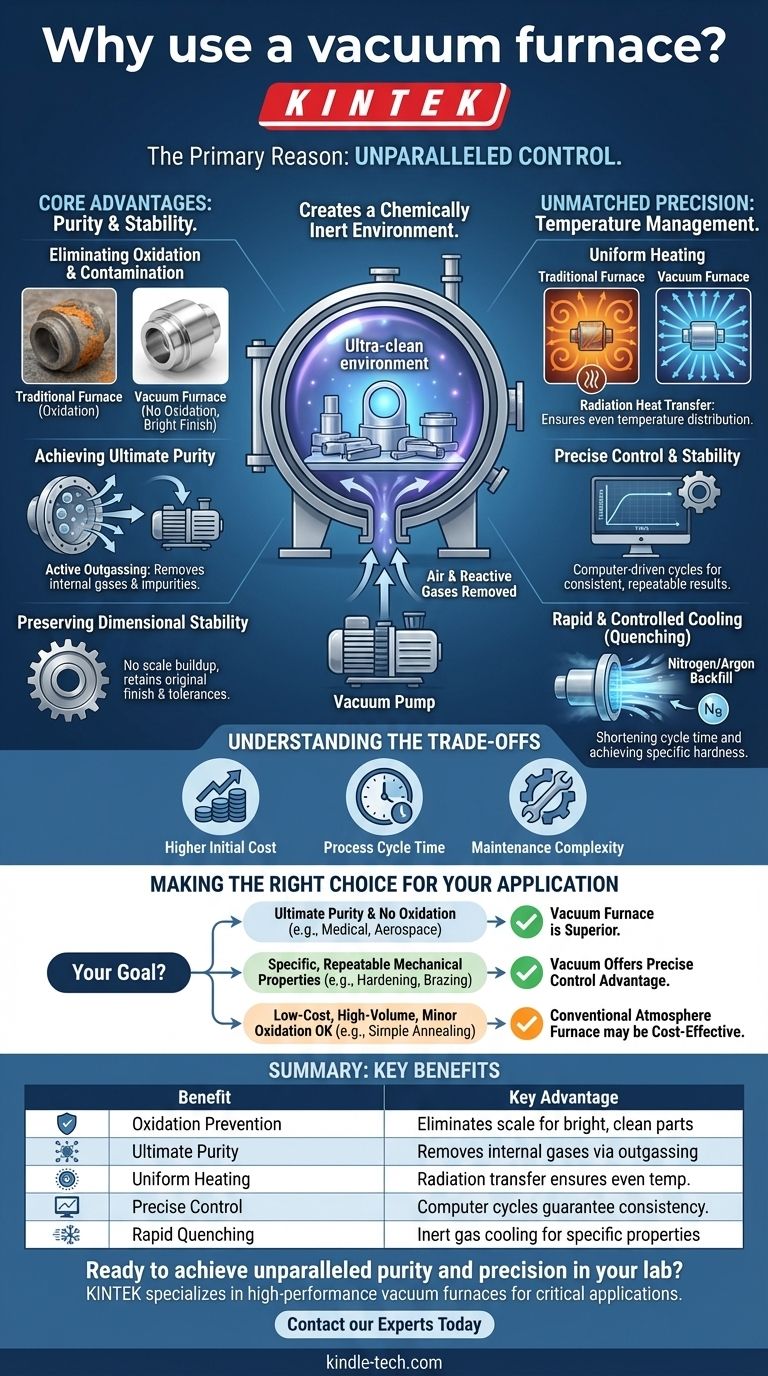

La raison principale d'utiliser un four sous vide est le contrôle. En éliminant l'atmosphère de la chambre de chauffage, vous obtenez un contrôle inégalé sur l'ensemble du processus de traitement thermique. Cela crée un environnement ultra-propre qui prévient l'oxydation et la contamination, permet une gestion de la température extrêmement uniforme et autorise des cycles automatisés et pilotés par ordinateur qui garantissent que chaque pièce est traitée avec une cohérence parfaite.

Un four sous vide n'est pas seulement un appareil de chauffage ; c'est un instrument de précision. En éliminant l'air et les autres gaz réactifs, il crée un environnement ultra-propre qui empêche les réactions chimiques indésirables telles que l'oxydation, ce qui donne des pièces finies d'une pureté, d'une résistance et d'une cohérence supérieures.

L'avantage fondamental : un environnement chimiquement inerte

La caractéristique déterminante d'un four sous vide est l'élimination de l'air avant le chauffage. Cette différence fondamentale par rapport à un four à atmosphère traditionnelle est la source de ses avantages les plus significatifs.

Élimination de l'oxydation et de la contamination

À haute température, les matériaux réagissent agressivement avec l'oxygène présent dans l'air, formant une couche d'oxyde ou de calamine cassante et décolorée. Un four sous vide élimine physiquement l'oxygène, prévenant ainsi complètement l'oxydation.

Ce processus élimine également les autres gaz réactifs et impuretés. Le résultat est une pièce brillante et propre qui ne nécessite aucun nettoyage ultérieur pour enlever la calamine.

Atteindre la pureté ultime

L'environnement sous vide n'empêche pas seulement les contaminants d'entrer ; il les en extrait activement.

Pendant le chauffage, les matériaux peuvent « dégazer », libérant des gaz internes piégés ou des sous-produits des étapes de fabrication précédentes. Un système de pompage sous vide élimine continuellement ces sous-produits, ce qui donne un composant fini d'une plus grande pureté.

Préservation de la stabilité dimensionnelle

Comme il n'y a pas d'accumulation de calamine ni de réaction de surface, les pièces traitées sous vide conservent leur finition de surface et leurs dimensions d'origine avec une précision exceptionnelle. Ceci est essentiel pour les composants complexes aux tolérances serrées.

Précision inégalée dans la gestion de la température

Le contrôle de l'environnement s'étend directement au contrôle de la température. L'absence d'air modifie fondamentalement la manière dont la chaleur est transférée, permettant un degré de précision beaucoup plus élevé.

Chauffage uniforme

Dans le vide, la chaleur est transférée principalement par rayonnement, et non par convection (courants d'air). Cela permet une distribution de température très uniforme sur l'ensemble de la zone de chauffage, garantissant que les pièces grandes ou complexes sont chauffées uniformément.

Cette uniformité est essentielle pour prévenir la déformation et assurer des propriétés métallurgiques cohérentes dans tout le composant.

Contrôle et stabilité précis

Les fours sous vide modernes utilisent des systèmes de contrôle informatisés avancés pour gérer le processus. Ces systèmes peuvent exécuter des cycles de chauffage et de refroidissement préprogrammés avec une précision incroyable, assurant une excellente stabilité de la température pour des résultats cohérents et reproductibles.

Refroidissement rapide et contrôlé (Trempe)

Après le chauffage, les pièces doivent souvent être refroidies rapidement — un processus appelé trempe — pour obtenir la dureté souhaitée. Les fours sous vide y parviennent en remplissant à nouveau la chambre avec un gaz inerte à haute pression comme l'azote ou l'argon.

Cette méthode permet un refroidissement très rapide et contrôlé, raccourcissant le temps total du processus tout en obtenant des propriétés métallurgiques spécifiques.

Comprendre les compromis

Bien que puissant, un four sous vide n'est pas la solution universelle pour tous les besoins de traitement thermique. L'objectivité exige de reconnaître ses limites.

Coût initial plus élevé

Les fours sous vide représentent un investissement en capital important. Les systèmes complexes nécessaires pour créer et maintenir le vide, y compris les pompes et les joints, les rendent plus coûteux que la plupart des fours à atmosphère traditionnels.

Temps de cycle du processus

Le temps nécessaire pour pomper la chambre jusqu'au niveau de vide cible peut s'ajouter au temps de cycle global. Bien que la phase de trempe puisse être très rapide, la phase initiale de pompage doit être prise en compte.

Complexité de la maintenance

Les composants de haute technologie d'un four sous vide, en particulier les pompes à vide et les joints de chambre, nécessitent un entretien spécialisé et diligent pour garantir des performances optimales et prévenir les fuites.

Faire le bon choix pour votre application

La décision d'utiliser un four sous vide doit être motivée par les exigences spécifiques de votre matériau et de votre produit final.

- Si votre objectif principal est la pureté matérielle ultime et la prévention de toute oxydation de surface (par exemple, implants médicaux, composants aérospatiaux) : Un four sous vide est le choix supérieur et souvent nécessaire.

- Si votre objectif principal est d'obtenir des propriétés mécaniques spécifiques et reproductibles (par exemple, durcissement des aciers à outils, brasage d'assemblages complexes) : Le contrôle précis du processus offert par un four sous vide présente un avantage significatif par rapport aux autres méthodes.

- Si votre objectif principal est le traitement thermique à faible coût et à haut volume où une oxydation superficielle mineure est acceptable (par exemple, recuit de pièces non critiques) : Un four à atmosphère conventionnel peut être une solution plus rentable.

En fin de compte, choisir un four sous vide est un investissement dans le contrôle des processus qui garantit le plus haut niveau de qualité et de cohérence des matériaux.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Prévention de l'oxydation | Élimine la calamine et la contamination pour des pièces brillantes et propres |

| Pureté ultime | Élimine les gaz internes et les impuretés par dégazage |

| Chauffage uniforme | Le transfert de chaleur par rayonnement assure une distribution de température homogène |

| Contrôle précis | Les cycles pilotés par ordinateur garantissent des résultats cohérents et reproductibles |

| Trempe rapide | Refroidissement par gaz inerte à haute pression pour des propriétés métallurgiques spécifiques |

Prêt à atteindre une pureté et une précision inégalées dans votre laboratoire ?

KINTEK est spécialisée dans les fours sous vide haute performance conçus pour les applications critiques dans l'aérospatiale, le médical et les matériaux avancés. Nos solutions offrent le contrôle ultime pour prévenir l'oxydation, assurer un chauffage uniforme et garantir des résultats constants pour vos projets les plus exigeants.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut améliorer les capacités de votre laboratoire et la qualité de vos produits.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quels sont les avantages de la cuisson sous vide ? Obtenez une pureté et des performances matérielles ultimes

- Quel est le rôle des fours de traitement thermique à haute température dans le soudage par diffusion des composites Ti-clad V-4Cr-4Ti ?

- Qu'est-ce que le brasage industriel ? Un guide pour un assemblage métallique solide et permanent

- Qu'est-ce qu'un four à arc plasma ? Atteignez une pureté et un contrôle inégalés pour les alliages spéciaux

- Pourquoi un four de séchage sous vide est-il utilisé pour le traitement des poudres d'alliage Nb-W ? Protéger la pureté du matériau et prévenir l'oxydation

- Qu'est-ce que la technique de brasage sous vide ? Réalisez des assemblages métalliques supérieurs et sans flux

- Quel est le rôle principal d'un four industriel à haute température dans le processus de réduction carbothermique ?

- Comment prévenir les fuites de vide ? Une stratégie proactive pour l'intégrité du système