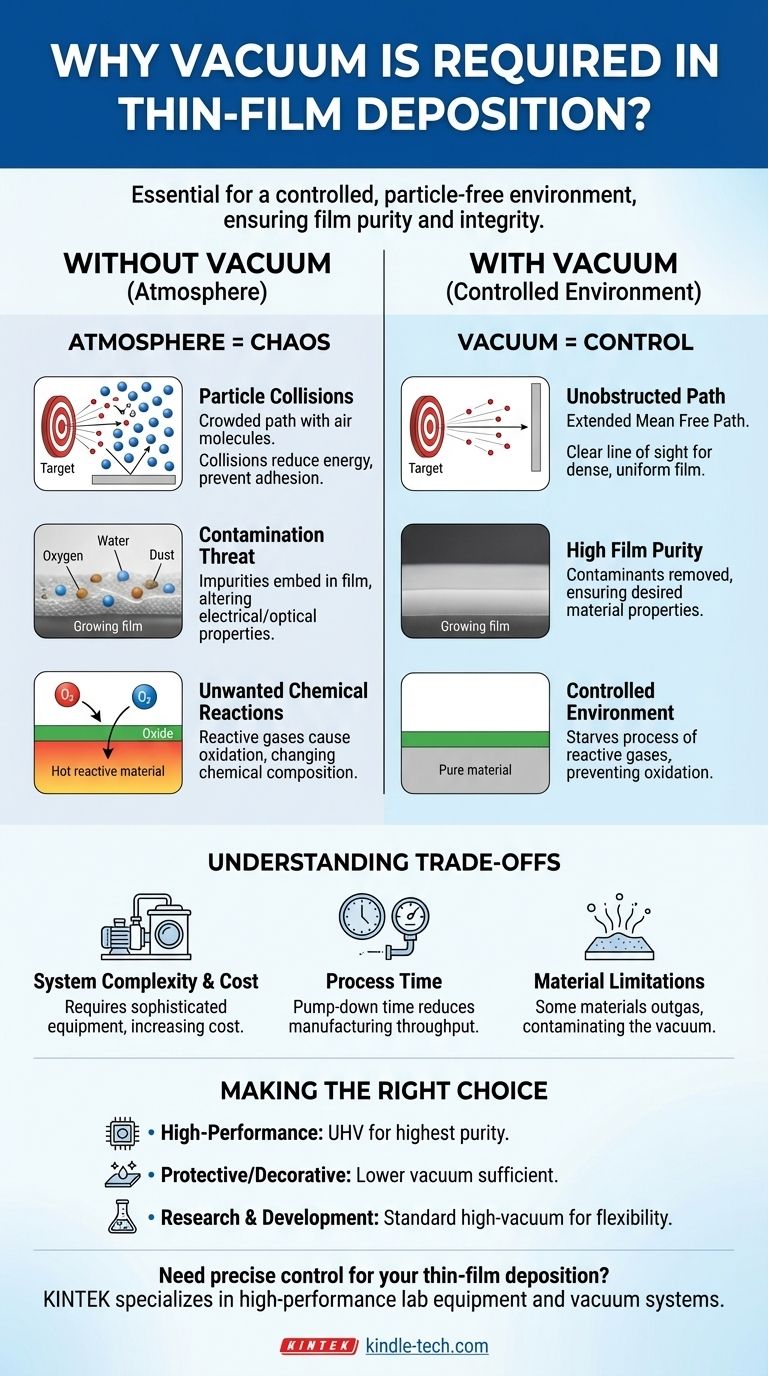

Dans le dépôt de couches minces, le vide est essentiel pour créer un environnement hautement contrôlé et exempt de particules à l'intérieur d'une chambre de dépôt. Ce n'est pas une étape facultative, mais une exigence fondamentale. Le vide garantit que les particules du matériau souhaité peuvent voyager de leur source vers le substrat sans entrer en collision ou réagir avec les atomes de l'air, assurant ainsi la pureté et l'intégrité structurelle du film résultant.

Le but principal du vide n'est pas simplement d'éliminer l'air, mais d'obtenir un contrôle absolu sur l'environnement du processus. Ce contrôle permet la création de couches minces pures, denses et prévisibles avec les propriétés électriques, optiques ou mécaniques spécifiques requises pour les dispositifs avancés.

Pourquoi une atmosphère empêche une croissance de film de qualité

Pour comprendre la nécessité du vide, nous devons d'abord reconnaître que notre atmosphère normale est une soupe dense et réactive de particules. Pour un processus se déroulant à l'échelle nanométrique, cet environnement atmosphérique est chaotique et totalement inadapté aux travaux de précision.

Le problème des collisions de particules

Les particules déposées doivent voyager d'une source (la "cible") vers une destination (le "substrat"). Dans une atmosphère standard, ce chemin est encombré de milliards de molécules d'azote, d'oxygène et d'eau.

Les particules de matériau éjectées de la source entreront inévitablement en collision avec ces molécules de gaz atmosphériques. Chaque collision dévie la particule et réduit son énergie, l'empêchant d'atteindre le substrat ou d'arriver avec une énergie insuffisante pour former un film dense et bien adhérent.

Ce concept est défini par le libre parcours moyen — la distance moyenne qu'une particule peut parcourir avant de heurter une autre particule. Dans le vide, le libre parcours moyen est étendu de nanomètres à plusieurs mètres, créant une "ligne de visée" claire et dégagée de la source au substrat.

La menace de la contamination

Les couches minces sont définies par leur pureté. Même des quantités minuscules de matériaux indésirables peuvent altérer considérablement leurs performances.

L'air atmosphérique contient de l'oxygène, de la vapeur d'eau, de l'azote et de la poussière. Si ces particules sont présentes pendant le dépôt, elles s'incrusteront dans le film en croissance.

Cette contamination peut ruiner les propriétés souhaitées du film. Par exemple, un atome d'oxygène involontaire dans un film conducteur peut diminuer sa conductivité, tandis que des impuretés dans un revêtement optique peuvent réduire sa transparence. Atteindre une pureté de film élevée est impossible sans d'abord éliminer ces contaminants atmosphériques.

Le risque de réactions chimiques indésirables

De nombreux matériaux utilisés dans le dépôt de couches minces sont hautement réactifs, surtout lorsqu'ils sont chauffés aux températures élevées courantes dans ces processus.

La réaction la plus courante et la plus néfaste est l'oxydation. Si de l'oxygène est présent dans la chambre, il réagira facilement avec le matériau de dépôt chaud, formant une couche d'oxyde indésirable au lieu du matériau pur prévu.

Cela modifie fondamentalement la composition chimique de votre film, transformant une couche métallique pure, par exemple, en un oxyde métallique moins conducteur, voire isolant. Un environnement sous vide prive le processus de ces gaz réactifs.

Comprendre les compromis d'un environnement sous vide

Bien qu'essentielle, la création et le maintien d'un vide ne sont pas sans défis. Reconnaître ces compromis est essentiel pour comprendre la conception des processus et les limites de fabrication.

Complexité et coût du système

L'obtention d'un vide poussé nécessite un équipement sophistiqué et coûteux. Cela comprend une chambre scellée et une série de pompes, telles qu'une pompe mécanique de "dégrossissage" pour éliminer la majeure partie de l'air et une pompe à vide poussé (comme une pompe turbomoléculaire ou cryogénique) pour éliminer les molécules restantes. Cela ajoute un coût et une complexité significatifs à tout système de dépôt.

Temps de processus et débit

Atteindre le niveau de vide requis n'est pas instantané. Le temps nécessaire pour pomper la chambre jusqu'à la pression cible est appelé le temps de pompage.

Pour les systèmes à ultravide (UHV), cela peut prendre plusieurs heures. Ce temps non productif a un impact direct sur le débit de fabrication, créant un goulot d'étranglement dans les environnements de production à grand volume.

Limitations matérielles

Tous les matériaux ne sont pas adaptés aux environnements sous vide poussé. Certains matériaux, en particulier les polymères ou ceux à haute pression de vapeur, peuvent "dégazer", libérant des gaz piégés lorsqu'ils sont placés sous vide. Cela peut contaminer le processus et rendre difficile l'atteinte du niveau de vide souhaité.

Faire le bon choix pour votre objectif

Le niveau de vide requis est directement lié au niveau d'impureté acceptable pour votre application finale. Une application plus exigeante nécessite un meilleur vide (pression plus basse).

- Si votre objectif principal est l'électronique ou l'optique haute performance : Vous devez utiliser un vide poussé ou un ultravide (UHV) pour garantir la plus haute pureté du film et prévenir toute dégradation des performances.

- Si votre objectif principal est les revêtements protecteurs ou décoratifs : Un vide de moindre qualité peut être suffisant, car les impuretés microscopiques sont moins susceptibles d'affecter les propriétés mécaniques ou esthétiques globales.

- Si votre objectif principal est la recherche et le développement : Un système à vide poussé standard offre le meilleur équilibre entre propreté, flexibilité et coût d'exploitation pour expérimenter de nouveaux matériaux et processus.

En fin de compte, le vide est le fondement invisible sur lequel reposent la qualité et la fiabilité de tout dispositif avancé à couches minces.

Tableau récapitulatif :

| Aspect | Sans vide | Avec vide |

|---|---|---|

| Déplacement des particules | Collisions avec les molécules d'air | Chemin dégagé vers le substrat |

| Pureté du film | Contaminé par l'oxygène, l'eau, la poussière | Haute pureté, impuretés minimales |

| Réactions chimiques | Oxydation et réactions indésirables | Environnement contrôlé, sans réaction |

| Propriétés du film | Performances imprévisibles, dégradées | Propriétés électriques, optiques, mécaniques constantes |

Besoin d'un contrôle précis de votre processus de dépôt de couches minces ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les systèmes de vide adaptés au dépôt de couches minces. Que vous soyez en R&D ou en fabrication, nos solutions garantissent la pureté, la densité et la fiabilité que vos applications exigent. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre environnement de dépôt pour des résultats supérieurs !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels