Oui, un appareil de chauffage à induction fera absolument fondre l'aluminium. Cependant, le processus est fondamentalement différent de la fusion du fer ou de l'acier en raison des propriétés électriques et magnétiques uniques de l'aluminium. Faire fondre l'aluminium avec succès nécessite un système à induction spécifiquement conçu pour surmonter ces propriétés.

Le défi principal n'est pas de savoir si l'induction peut faire fondre l'aluminium, mais plutôt de disposer de l'équipement approprié pour le faire efficacement. La conductivité élevée et la nature non magnétique de l'aluminium exigent un appareil de chauffage à induction capable de fonctionner à une fréquence et un niveau de puissance supérieurs à ceux généralement requis pour l'acier.

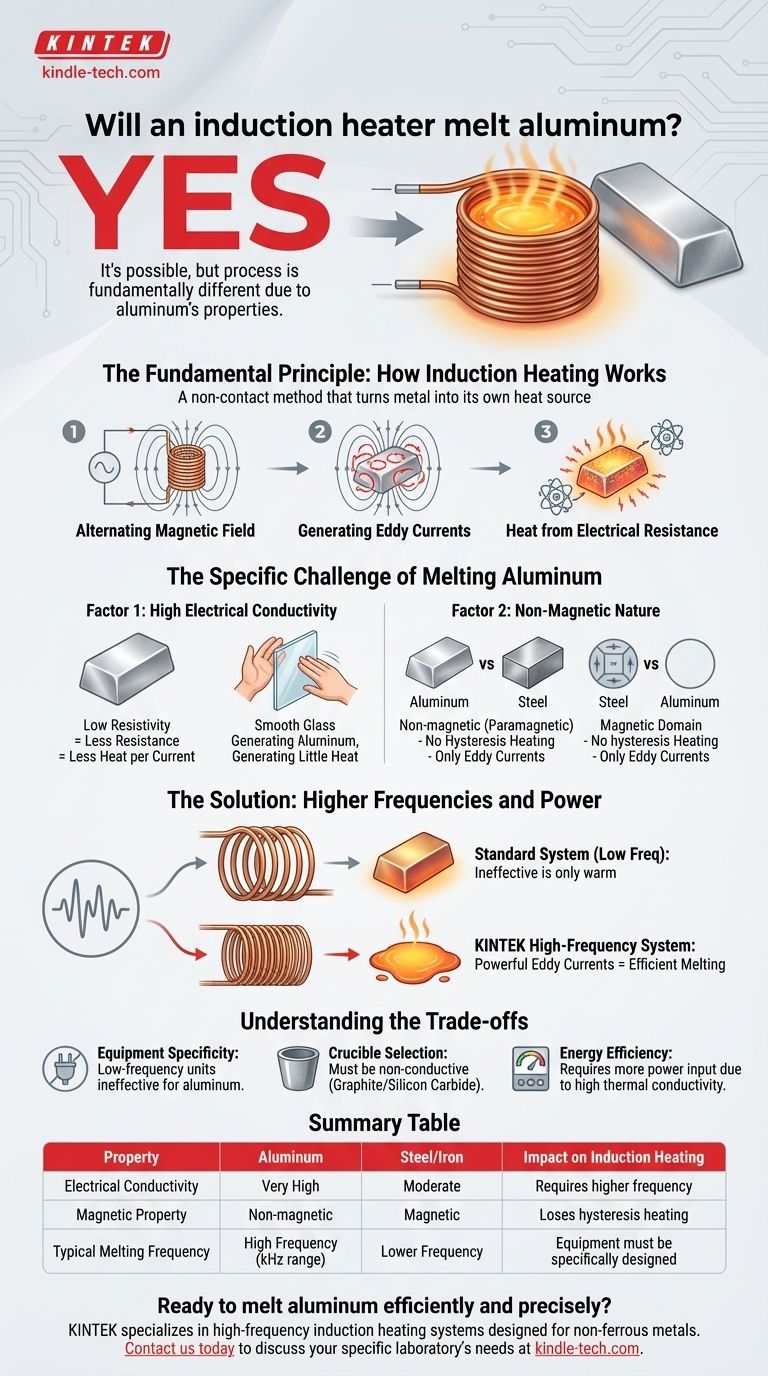

Le principe fondamental : Comment fonctionne le chauffage par induction

Pour comprendre les exigences spécifiques à l'aluminium, nous devons d'abord revoir le mécanisme central du chauffage par induction. Il s'agit d'une méthode sans contact qui transforme la pièce métallique en sa propre source de chaleur.

Le champ magnétique alternatif

Un système à induction utilise une bobine en cuivre à travers laquelle un courant alternatif (CA) à haute fréquence est passé. Cela crée un champ magnétique puissant et rapidement changeant autour de la bobine.

Génération de courants de Foucault

Lorsqu'un matériau conducteur comme l'aluminium est placé dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal lui-même. Ce sont les courants de Foucault.

Chaleur provenant de la résistance électrique

Ces courants de Foucault s'opposent à la résistivité électrique inhérente du métal. Cette opposition génère une friction à l'échelle atomique, produisant une chaleur intense et localisée qui finit par faire fondre le métal.

Le défi spécifique de la fusion de l'aluminium

Bien que le principe soit le même pour tous les métaux, l'aluminium présente deux propriétés spécifiques qui rendent son chauffage plus difficile que celui des métaux ferreux comme l'acier.

Facteur 1 : Haute conductivité électrique

L'aluminium est un excellent conducteur électrique, ce qui signifie qu'il possède une très faible résistivité. Selon le principe de chauffage, moins il y a de résistance, moins il y a de chaleur générée pour une quantité donnée de courant de Foucault.

Imaginez frotter deux morceaux de papier de verre l'un contre l'autre par rapport à frotter deux feuilles de verre. La friction élevée (résistance élevée) du papier de verre crée rapidement de la chaleur, tandis que le verre lisse (faible résistance) en génère très peu.

Facteur 2 : Nature non magnétique

Les métaux ferreux comme le fer et l'acier bénéficient d'un avantage de chauffage supplémentaire grâce à un processus appelé chauffage par hystérésis. Leurs domaines magnétiques résistent et se réalignent rapidement avec le champ magnétique changeant, générant une friction interne et une chaleur supplémentaires.

L'aluminium est un matériau non magnétique (paramagnétique). Il ne subit pas cet effet d'hystérésis secondaire, ce qui signifie que tout son chauffage doit provenir exclusivement des courants de Foucault.

La solution : Fréquences et puissance plus élevées

Pour surmonter la faible résistivité de l'aluminium, le système à induction doit induire des courants de Foucault beaucoup plus intenses. Ceci est réalisé en augmentant la fréquence du courant alternatif dans la bobine.

Une fréquence plus élevée crée un champ magnétique qui change plus rapidement, ce qui génère à son tour les courants de Foucault puissants nécessaires pour compenser la faible résistance et faire fondre l'aluminium efficacement. Cela nécessite généralement une alimentation électrique à induction plus spécialisée et plus puissante.

Comprendre les compromis

Choisir le chauffage par induction pour l'aluminium implique des considérations spécifiques qui diffèrent de celles des autres métaux.

Spécificité de l'équipement

Un appareil de chauffage à induction basse fréquence conçu pour faire fondre de grandes pièces en acier peut être totalement inefficace pour faire fondre l'aluminium. La plage de fréquence de fonctionnement de l'équipement est le facteur le plus critique pour la réussite.

Choix du creuset

Le récipient, ou creuset, contenant l'aluminium doit être fabriqué à partir d'un matériau réfractaire non conducteur et résistant aux hautes températures, tel que le graphite ou le carbure de silicium. L'utilisation d'un creuset conducteur provoquerait son échauffement en même temps que l'aluminium, voire à sa place.

Efficacité énergétique

Bien que l'induction soit généralement efficace, la fusion de l'aluminium peut nécessiter plus d'apport de puissance par rapport à l'acier pour atteindre son point de fusion (environ 660 °C ou 1220 °F) en raison de la nécessité de fréquences plus élevées et de la conductivité thermique élevée du métal, qui entraîne une perte rapide de chaleur vers l'environnement.

Faire le bon choix pour votre objectif

La pertinence du chauffage par induction dépend entièrement de l'adéquation de l'équipement aux propriétés uniques de l'aluminium.

- Si votre objectif principal est une fusion rapide et propre pour la coulée : L'induction est un excellent choix, à condition d'investir dans un système moderne à haute fréquence spécifiquement conçu pour les métaux non ferreux.

- Si vous êtes un amateur avec un appareil de chauffage à induction polyvalent : Vous aurez probablement du mal à atteindre le point de fusion de l'aluminium, à moins que votre appareil ne soit spécifiquement conçu pour un fonctionnement à haute fréquence.

- Si vous exploitez une fonderie avec des besoins variés : Un four à induction sans noyau avec contrôle de fréquence variable offre la plus grande flexibilité pour traiter efficacement les métaux ferreux et les alliages non ferreux comme l'aluminium.

Comprendre ces principes vous assure de pouvoir exploiter efficacement la technologie à induction pour tout matériau conducteur, y compris l'aluminium.

Tableau récapitulatif :

| Propriété | Aluminium | Acier/Fer | Impact sur le chauffage par induction |

|---|---|---|---|

| Conductivité électrique | Très élevée | Modérée | Nécessite une fréquence plus élevée pour générer suffisamment de chaleur |

| Propriété magnétique | Non magnétique | Magnétique | Perd le chauffage par hystérésis ; dépend uniquement des courants de Foucault |

| Fréquence de fusion typique | Haute fréquence (gamme kHz) | Fréquence plus basse | L'équipement doit être spécifiquement conçu pour l'aluminium |

Prêt à faire fondre l'aluminium de manière efficace et précise ? KINTEK est spécialisé dans les systèmes de chauffage à induction à haute fréquence conçus spécifiquement pour les métaux non ferreux comme l'aluminium. Notre équipe d'experts vous aidera à choisir l'équipement adapté pour maximiser votre efficacité de fusion et obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV