Introduction aux méthodes d'enrobage

Types de méthodes d'enrobage

Les méthodes d'enrobage pour la croissance de films monocristallins englobent un éventail de techniques, chacune ayant ses propres mécanismes et applications. Les principales méthodes sont les suivantesLe dépôt chimique en phase vapeur (CVD),le dépôt physique en phase vapeur (PVD)etl'épitaxie. Ces méthodes sont non seulement diverses dans leurs principes de fonctionnement, mais elles offrent également une gamme de sous-types et de techniques spécifiques adaptées à divers besoins scientifiques et industriels.

-

Le dépôt chimique en phase vapeur (CVD) implique la réaction chimique de gaz précurseurs pour déposer un film solide sur un substrat. Cette méthode comprend des sous-types tels quele dépôt en phase vapeur à basse pression (LPCVD),le dépôt en phase vapeur à pression atmosphérique (APCVD),le dépôt en phase vapeur assisté par plasma (PECVD)et bien d'autres encore. Chaque sous-type est optimisé pour des conditions spécifiques, ce qui permet un contrôle précis des propriétés du film.

-

Le dépôt physique en phase vapeur (PVD)Le dépôt physique en phase vapeur (PVD), quant à lui, repose sur l'évaporation physique ou la pulvérisation d'un matériau pour le déposer sur un substrat. Les sous-types de dépôt physique en phase vapeur comprennentL'évaporation par faisceau d'électrons,la pulvérisation magnétronetle dépôt par laser pulsé (PLD).. Ces techniques sont particulièrement utiles pour créer des films minces et uniformes d'une grande pureté.

-

Les méthodes d'épitaxie telles quel'épitaxie par faisceaux moléculaires (MBE),l'épitaxie en phase vapeur (VPE)et l'épitaxie en phase liquide (LPE).l'épitaxie en phase liquide (LPE)se concentrent sur la croissance d'un film monocristallin sur un substrat monocristallin. Ces méthodes sont essentielles pour obtenir des structures monocristallines de haute qualité, indispensables aux applications avancées des semi-conducteurs.

Chacune de ces méthodes présente ses propres avantages et limites, ce qui les rend adaptées à différentes applications. Par exemple, alors que le dépôt chimique en phase vapeur et le dépôt physique en phase vapeur sont polyvalents et largement utilisés, l'épitaxie offre un contrôle supérieur sur la structure et l'orientation des cristaux, ce qui la rend idéale pour les applications spécialisées dans l'électronique et la photonique.

Dépôt chimique en phase vapeur (CVD)

Sous-types de CVD

Le dépôt chimique en phase vapeur (CVD) englobe un large éventail de techniques, chacune adaptée à des applications et à des propriétés de matériaux spécifiques. Les principales méthodes comprennent le dépôt chimique en phase vapeur à basse pression (LPCVD), le dépôt chimique en phase vapeur à pression atmosphérique (APCVD), le dépôt chimique en phase vapeur assisté par substrat (SACVD), le dépôt chimique en phase vapeur assisté par plasma (PECVD), le dépôt chimique en phase vapeur assisté par plasma à haute densité (HDPCVD), le dépôt chimique en phase vapeur conditionné par flux (FCVD) et le dépôt chimique en phase vapeur organométallique (MOCVD).

Ces techniques reposent fondamentalement sur la réaction chimique de gaz précurseurs pour déposer un film solide sur un substrat. Le choix de la méthode dépend souvent de facteurs tels que la vitesse de dépôt, l'uniformité du film et les propriétés souhaitées du matériau. Par exemple, le LPCVD est réputé pour la qualité et l'uniformité de ses films, ce qui le rend idéal pour la fabrication de semi-conducteurs, tandis que le PECVD, qui utilise le plasma, permet de déposer des films à des températures plus basses, ce qui est crucial pour les substrats sensibles à la température.

| Méthode CVD | Caractéristiques principales | Applications typiques |

|---|---|---|

| LPCVD | Grande uniformité, faible pression | Dispositifs semi-conducteurs |

| APCVD | Fonctionne à la pression atmosphérique | Revêtement de substrats de grande taille |

| SACVD | Amélioré par les propriétés du substrat | Structures semi-conductrices avancées |

| PECVD | Température de dépôt plus basse, utilisation de plasma | Matériaux sensibles à la température |

| HDPCVD | Densité de plasma élevée, vitesse de dépôt élevée | Revêtements à haute performance |

| FCVD | Contrôle du flux pour un dépôt précis | Revêtements de précision |

| MOCVD | Utilise des précurseurs métallo-organiques | Dispositifs optoélectroniques |

Chaque sous-type de dépôt en phase vapeur présente des avantages et des défis uniques, ce qui les rend adaptés aux différentes étapes du développement et de la production des matériaux. Il est essentiel de comprendre ces nuances pour optimiser la croissance des films monocristallins et d'autres matériaux avancés.

Dépôt physique en phase vapeur (PVD)

Sous-types de PVD

Le dépôt physique en phase vapeur (PVD) englobe une variété de techniques, chacune ayant ses propres mécanismes et applications.L'évaporation par faisceau d'électrons est l'une de ces méthodes, dans laquelle un faisceau d'électrons à haute énergie est dirigé vers un matériau source, provoquant son évaporation et son dépôt ultérieur sur un substrat. Cette technique est particulièrement utile pour les matériaux ayant un point de fusion élevé et est souvent utilisée dans la production de revêtements optiques.

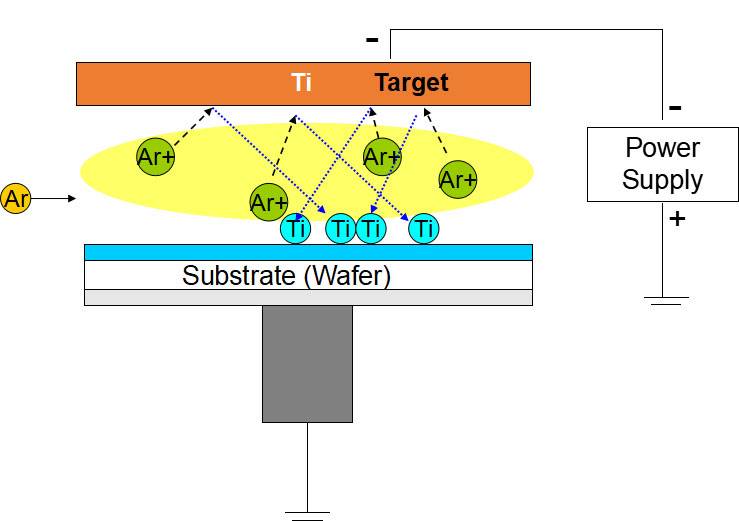

Un autre sous-type important est lapulvérisation magnétronqui implique l'utilisation d'un champ magnétique pour améliorer l'ionisation des atomes cibles. Cette méthode est très efficace et est largement utilisée dans l'industrie des semi-conducteurs pour déposer des couches minces avec un contrôle précis de la composition et de l'épaisseur.

Le dépôt par laser pulsé (PLD) se distingue par sa capacité à déposer des matériaux oxydés complexes avec une grande précision. Dans cette technique, une impulsion laser à haute énergie est dirigée vers un matériau cible, créant un panache de plasma qui se dépose sur le substrat. Cette technique est privilégiée pour sa capacité à reproduire la composition du matériau cible avec un minimum d'impuretés.

Ces méthodes, ainsi que d'autres comme lele dépôt par faisceau d'ions et lévaporation thermiqueCes méthodes, ainsi que d'autres comme le dépôt par faisceau d'ions et l'évaporation thermique, ont toutes pour objectif commun de transférer physiquement un matériau d'une source à un substrat pour former un film mince. Le choix de la méthode dépend souvent des exigences spécifiques de l'application, telles que l'uniformité du film, l'adhérence et les propriétés souhaitées du matériau.

Epitaxie

Sous-types d'épitaxie

L'épitaxie englobe une variété de techniques spécialisées conçues pour produire des films monocristallins sur des substrats monocristallins. Les principales méthodes comprennent l'épitaxie par faisceaux moléculaires (MBE), l'épitaxie en phase vapeur (VPE), l'épitaxie en phase liquide (LPE) et l'épitaxie en phase solide (SPE). Chacun de ces sous-types présente des caractéristiques et des applications uniques, ce qui les rend adaptés à différents matériaux et conditions de croissance.

L'épitaxie par faisceaux moléculaires (MBE) est une technique sophistiquée qui implique le dépôt de matériaux sur un substrat chauffé dans un environnement sous vide poussé. Cette méthode permet un contrôle précis de la composition et de l'épaisseur des couches déposées, ce qui la rend idéale pour créer des structures complexes telles que des puits quantiques et des super-réseaux.

L'épitaxie en phase vapeur (VPE), quant à elle, utilise des réactions chimiques en phase vapeur pour déposer le matériau souhaité sur le substrat. Cette technique est particulièrement utile pour la croissance des semi-conducteurs et peut être réalisée dans diverses conditions, y compris la pression atmosphérique et la pression réduite.

L'épitaxie en phase liquide (LPE) implique la croissance de cristaux à partir d'une solution saturée, le substrat étant immergé dans une matière fondue contenant le matériau souhaité. Cette méthode est souvent utilisée pour produire des films monocristallins de haute qualité à partir de matériaux tels que l'arséniure de gallium et le phosphure d'indium.

L'épitaxie en phase solide (SPE) est une méthode unique où la croissance se produit par la diffusion à l'état solide d'atomes dans le substrat. Cette technique est couramment utilisée pour les processus de recristallisation et est particulièrement efficace pour les matériaux dont la croissance est difficile avec d'autres méthodes d'épitaxie.

Chacune de ces techniques épitaxiales joue un rôle crucial dans la fabrication de dispositifs électroniques et optoélectroniques avancés, contribuant ainsi au progrès continu de la technologie des semi-conducteurs.

Mécanismes de formation des films

Mode de croissance 2D couche par couche

Dans le mode de croissance 2D couche par couche, le film se développe de manière très structurée et ordonnée, chaque couche étant méticuleusement achevée avant que la couche suivante ne commence à se former. Ce processus méthodique garantit que la surface du film reste exceptionnellement plate, une caractéristique particulièrement avantageuse pour la culture de structures monocristallines.

La nature méticuleuse de ce mode de croissance est encore soulignée par le processus de dépôt contrôlé, où chaque couche atomique adhère précisément à la précédente, créant ainsi un film homogène et sans couture. Cette précision est essentielle pour maintenir l'intégrité structurelle et la qualité cristalline du film, ce qui en fait un choix idéal pour les applications nécessitant des matériaux monocristallins de grande pureté.

En outre, la planéité obtenue grâce à cette méthode permet non seulement d'améliorer les propriétés optiques et électroniques du film, mais aussi de faciliter l'intégration avec d'autres composants semi-conducteurs. L'environnement contrôlé et les techniques de dépôt précises employées dans ce mode permettent la fabrication de films présentant un minimum de défauts et des performances optimales, répondant ainsi aux exigences rigoureuses des technologies avancées des semi-conducteurs.

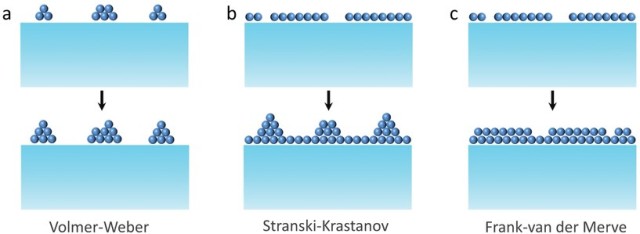

Croissance en îlots 3D (Volmer-Weber)

Dans le mode de croissance en îlots 3D, également connu sous le nom de mécanisme de Volmer-Weber, le film se développe en grappes ou îlots localisés et tridimensionnels. Contrairement au mode de croissance 2D couche par couche, où le film s'étend uniformément sur le substrat, le processus de Volmer-Weber donne lieu à des régions de croissance discrètes qui finissent par coalescer pour couvrir toute la surface.

Ce modèle de croissance en îlots est dû à la faible adhérence entre le matériau déposé et le substrat. L'absence de forces de liaison solides permet au matériau de former des îlots distincts plutôt que de s'étaler uniformément. Par conséquent, le film qui en résulte présente une énergie libre de surface élevée, ce qui indique une surface instable et réactive.

La faible interaction entre le film et le substrat peut entraîner plusieurs problèmes. Par exemple, le film peut présenter une faible adhérence mécanique, ce qui le rend plus susceptible de se décoller ou de se fissurer. En outre, l'énergie libre élevée de la surface peut contribuer à une réactivité accrue, ce qui peut être indésirable dans certaines applications où la stabilité et la durabilité sont essentielles.

Pour illustrer ce point, considérons un processus de dépôt où le matériau forme des îlots plutôt qu'une couche continue. Cela peut être visualisé comme de petits monticules de matériau dispersés sur la surface, chaque monticule représentant un événement de croissance distinct. Au fur et à mesure que le matériau est déposé, ces monticules s'agrandissent et finissent par fusionner, formant un film continu mais structurellement faible.

| Caractéristique | Description |

|---|---|

| Mode de croissance | Amas 3D en forme d'îlots |

| Adhésion | Faible interaction avec le substrat |

| Énergie de surface | Énergie libre de surface élevée |

| Défis | Faible adhérence mécanique, susceptibilité à la délamination |

En résumé, le mode de croissance Volmer-Weber présente un défi unique dans la formation des films, caractérisé par une croissance en îlots localisés et une énergie libre de surface élevée. Bien que ce mode puisse couvrir l'ensemble du substrat, l'intégrité structurelle et la stabilité du film résultant sont compromises en raison de la faible interaction avec le substrat.

Croissance en mode mixte

La croissance en mode mixte représente une phase de transition dynamique dans la formation de films monocristallins, où les étapes initiales de la croissance couche par couche cèdent progressivement la place à la formation d'îlots. Ce mécanisme de croissance hybride est principalement dû à l'accumulation de contraintes dans le film, qui perturbe la progression ordonnée du dépôt monocouche.

Phases clés de la croissance en mode mixte

-

Croissance initiale couche par couche:

- Au cours de la phase initiale, le film se développe de manière contrôlée, couche par couche, comme dans le mode de croissance 2D. Cette phase se caractérise par la couverture complète de chaque couche atomique avant le début de la suivante, ce qui garantit une surface lisse et uniforme.

- Les techniques telles que l'épitaxie par faisceaux moléculaires (MBE) et l'épitaxie en phase vapeur (VPE) sont particulièrement aptes à faciliter cette croissance initiale couche par couche grâce au contrôle précis qu'elles exercent sur le processus de dépôt.

-

Transition vers la formation d'îlots:

- Au fur et à mesure de la croissance du film, des contraintes internes commencent à s'accumuler, principalement en raison de la disparité des constantes de réseau entre le film et le substrat. Ces contraintes peuvent provenir de différences de dilatation thermique, d'interactions chimiques ou de contraintes mécaniques.

- Les contraintes accumulées finissent par perturber la croissance continue couche par couche, entraînant la transition du film vers un mode de croissance en îlots 3D. Cette transition est souvent appelée mode de croissance Volmer-Weber, dans lequel des régions localisées du film se développent indépendamment sous forme d'îlots.

Caractéristiques structurelles

- Structure mixte: Le film obtenu présente une structure complexe qui combine des éléments des modes de croissance 2D et 3D. Les couches inférieures conservent la structure ordonnée et plate de la croissance couche par couche, tandis que les couches supérieures sont caractérisées par la présence d'îlots.

- Distribution des contraintes: La structure à mode mixte permet de redistribuer les contraintes accumulées, évitant ainsi une défaillance catastrophique du film. Les îlots agissent comme des points de soulagement des contraintes, permettant au film de s'adapter aux disparités sans se fracturer.

Implications pour les propriétés du film

- Rugosité de la surface: Le passage d'une croissance 2D à une croissance 3D introduit une rugosité de surface qui peut affecter les propriétés optiques, électriques et mécaniques du film.

- Adhésion et cohésion: La structure mixte peut entraîner des variations d'adhésion et de cohésion entre le film et le substrat, ce qui a un impact sur la stabilité et les performances globales du revêtement.

En résumé, la croissance en mode mixte est une phase critique dans la formation des films monocristallins, où l'interaction entre le dépôt couche par couche et la formation d'îlots aboutit à une morphologie structurelle unique qui équilibre les contraintes et favorise l'intégrité du film.

Conclusion

Méthodes préférées pour la croissance de monocristaux

Les méthodes d'épitaxie, telles que l'épitaxie par faisceaux moléculaires (MBE), l'épitaxie en phase vapeur (VPE), l'épitaxie en phase liquide (LPE) et l'épitaxie en phase solide (SPE), sont particulièrement appréciées pour la production de films monocristallins en raison de leur mode de croissance 2D couche par couche caractéristique. Cette approche méthodique garantit que chaque couche atomique est méticuleusement déposée et alignée, ce qui favorise la formation d'une structure cristalline hautement ordonnée et continue.

En revanche, les techniques de dépôt chimique en phase vapeur (CVD) et de dépôt physique en phase vapeur (PVD) produisent souvent des films polycristallins ou amorphes, à moins que des conditions de processus rigoureuses ne soient méticuleusement maintenues. La variabilité de ces méthodes provient de leurs mécanismes de dépôt inhérents, qui peuvent conduire à la formation d'orientations cristallines multiples ou de structures non cristallines s'ils ne sont pas soigneusement contrôlés.

| Méthode | Mode de croissance | Résultat typique |

|---|---|---|

| Epitaxie | 2D couche par couche | Films monocristallins |

| CVD | Variable (2D/3D) | Films polycristallins ou amorphes |

| PVD | Variable (2D/3D) | Films polycristallins ou amorphes |

Le tableau ci-dessus met en évidence les principales différences entre les modes de croissance et les résultats typiques de chaque méthode, soulignant le rôle critique du mode de croissance dans la détermination de la qualité cristalline des films déposés.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Articles associés

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Un guide étape par étape du processus PECVD

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Un guide complet sur la maintenance des équipements PECVD