Introduction

Table des matières

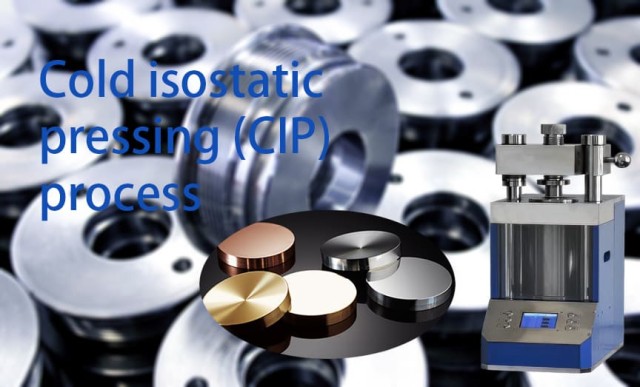

Lorsqu'il s'agit de fabrication de pièces hautes performances, un procédé éprouvé qui se démarque est le pressage isostatique à froid (CIP) . Cette technologie offre de nombreux avantages, depuis l'obtention d'une densité exceptionnelle pour la céramique jusqu'à la compression de divers matériaux comme le métal et le graphite. Dans cet article de blog, nous approfondirons les bases du CIP, explorerons ses applications dans différents secteurs et discuterons de la façon dont il s'est étendu à de nouveaux domaines, tels que les secteurs des télécommunications et de l'automobile. Donc, si vous êtes curieux de connaître ce processus de fabrication innovant, continuez à lire pour en savoir plus sur la puissance du pressage isostatique à froid.

Les bases du pressage isostatique à froid (CIP)

Comprendre la technologie CIP

Le pressage isostatique à froid (CIP) est une méthode de traitement des matériaux par application d'une pression. Il est similaire au traitement des moules métalliques et est basé sur la loi de Pascal, qui stipule que la pression appliquée dans un fluide fermé est transmise uniformément dans toutes les directions sans aucun changement d'amplitude.

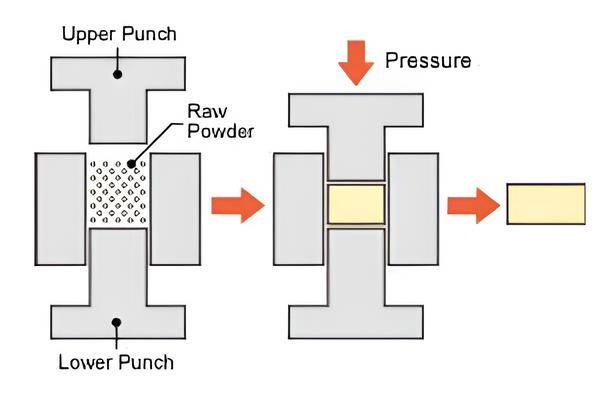

En CIP, les poudres sont compactées en les enfermant dans un moule en élastomère, qui présente une faible résistance à la déformation. La pression du liquide est ensuite appliquée uniformément sur le moule, comprimant les poudres et donnant lieu à un solide très compact. Ce procédé peut être utilisé pour divers matériaux, notamment les plastiques, le graphite, la métallurgie des poudres, les céramiques et les cibles de pulvérisation.

Le processus de consolidation des poudres métalliques et céramiques

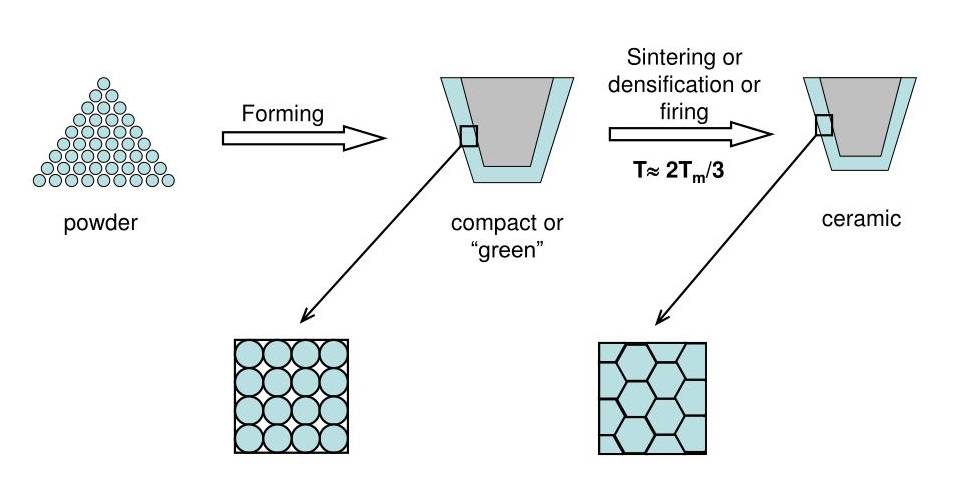

Le pressage isostatique à froid (CIP) est un procédé de compactage de poudre qui permet d'obtenir des pièces théoriquement denses de 60 à 80 % prêtes au frittage. Il offre l'avantage d'une bonne résistance à cru, permettant un pré-usinage avant frittage sans provoquer de casse.

Le CIP est particulièrement utile pour produire des pièces pour lesquelles le coût initial élevé des matrices de pressage ne peut être justifié ou lorsque des compacts très grands ou complexes sont nécessaires. Il peut être appliqué sur une variété de poudres, notamment les métaux, les céramiques, les plastiques et les composites. Les pressions requises pour le compactage vont de moins de 5 000 psi à plus de 100 000 psi. Les poudres sont compactées dans des moules en élastomère selon un procédé en sac humide ou sec.

Atteinte de 95% de densité théorique pour les céramiques

Le CIP peut atteindre 95 % de la densité théorique pour la céramique. Avec des pressions typiques allant de 15 000 à 60 000 psi et des températures ambiantes allant jusqu'à 200°F, le CIP est capable de consolider les poudres céramiques à une densité élevée. Cela en fait un procédé éprouvé pour produire des pièces en céramique hautes performances.

Pressions et températures ambiantes typiques impliquées dans le CIP

Les pressions typiques pour le pressage isostatique à froid (CIP) vont de 15 000 à 60 000 psi, avec des températures ambiantes allant jusqu'à 200 °F. Ces pressions et températures sont appliquées uniformément sur le moule en élastomère contenant les poudres, entraînant la consolidation des matériaux en une masse solide homogène.

Le CIP est largement utilisé dans diverses industries, notamment le médical, l'aérospatiale, l'automobile et les télécommunications. Il est particulièrement utile pour la consolidation de poudres céramiques, de graphite compressif, de réfractaires et d'isolants électriques, ainsi que pour produire des cibles de pulvérisation cathodique et des revêtements pour pièces de vannes.

En conclusion, le pressage isostatique à froid (CIP) est un processus polyvalent de compactage de poudre qui permet d'obtenir des pièces à haute densité prêtes pour un traitement ultérieur ou un frittage. Il offre des avantages tels que le traitement à l'état solide, la complexité des formes, un faible coût d'outillage et un gaspillage de matériaux minimal. Le CIP est une technologie éprouvée utilisée dans diverses industries pour la production de composants hautes performances.

Applications du pressage isostatique à froid

Consolidation des poudres céramiques

Le pressage isostatique à froid (CIP) est couramment utilisé pour la consolidation des poudres céramiques. Ce procédé consiste à compacter une poudre dans un récipient en élastomère immergé dans un fluide sous une pression de 20 à 400 MPa. Le CIP permet la production de petits ou grands comprimés de poudre de forme simple avec une densité verte uniforme. Il est particulièrement utile pour les poudres difficiles à presser, comme les métaux durs. La gamme de produits céramiques fabriqués par le procédé isostatique est vaste et comprend des billes, des tubes, des tiges, des buses, des tubes fusibles, des tubes grouillants, des tubes d'éclairage, des meules, etc.

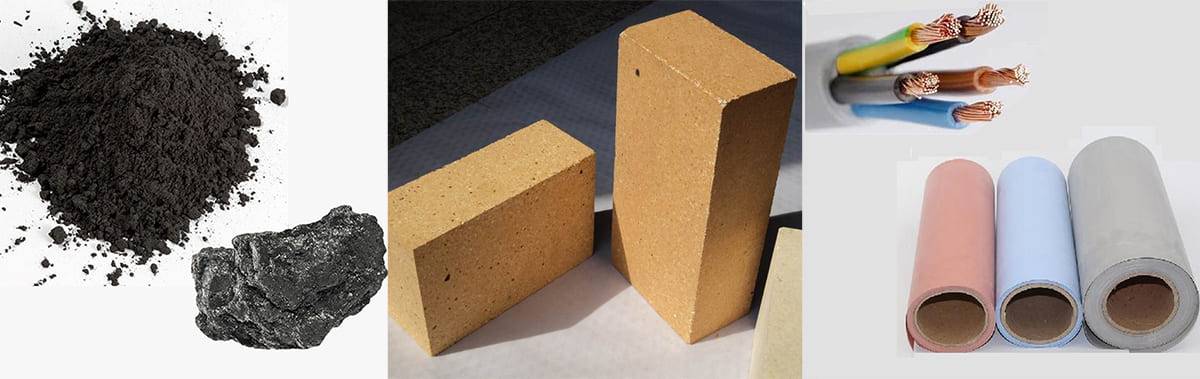

Compression de graphite, de réfractaires et d'isolants électriques

Le pressage isostatique à froid est également largement utilisé pour comprimer le graphite, les matériaux réfractaires et les isolants électriques. Des matériaux tels que le nitrure de silicium, le carbure de silicium, le nitrure de bore, le carbure de bore, le borure de titane et le spinelle peuvent être efficacement compactés à l'aide du CIP. Cette technologie permet de produire des pièces de haute qualité avec une densité verte uniforme, même pour des formes complexes. Cependant, il est important de noter que le pressage isostatique à froid peut sacrifier la vitesse de pressage et le contrôle dimensionnel, nécessitant souvent un usinage ultérieur du compact vert.

Applications dans les domaines dentaires et médicaux

Le pressage isostatique à froid a également trouvé des applications dans les domaines dentaire et médical. Il est couramment utilisé pour comprimer les céramiques avancées utilisées dans les implants dentaires, les prothèses et les dispositifs médicaux. Le processus haute pression garantit la production de composants céramiques denses et durables qui répondent aux exigences strictes du secteur de la santé. La technologie s'étend à de nouvelles applications, notamment la compression de cibles de pulvérisation, le revêtement de composants de soupapes pour réduire l'usure des cylindres des moteurs et diverses applications dans les secteurs des télécommunications, de l'électronique, de l'aérospatiale et de l'automobile.

Le pressage isostatique à froid, également appelé CIP, est réalisé à température ambiante à l'aide d'un moule en élastomère et d'un fluide, généralement de l'huile ou de l'eau. La pression du fluide pendant le fonctionnement peut varier de 60 000 lb/po2 (400 MPa) à 150 000 lb/po2 (1 000 MPa). Un inconvénient de ce procédé de fabrication est la moindre précision géométrique due au moule flexible. Cependant, le CIP reste un procédé éprouvé pour produire des pièces hautes performances. Après pressage isostatique à froid, le compact vert est généralement fritté de manière conventionnelle pour obtenir la pièce finale souhaitée.

Expansion vers de nouvelles applications

Pressage de cibles de pulvérisation

Les cibles de pulvérisation cathodique sont largement utilisées dans diverses industries pour leur capacité à déposer des films minces de matériaux sur une variété de substrats avec une précision et une uniformité élevées. Une des nouvelles applications des cibles de pulvérisation est le pressage de ces cibles. Ce processus implique l'utilisation d'une haute pression pour compacter les matériaux en poudre en une forme cible solide. Le pressage garantit que la cible a la densité et les propriétés mécaniques souhaitées pour une pulvérisation efficace.

Le pressage de cibles de pulvérisation cathodique a gagné en popularité en raison de la demande croissante de revêtements en couches minces dans des secteurs tels que les télécommunications, l'électronique, l'aérospatiale et l'automobile. Ces revêtements servent à diverses fins, notamment l'amélioration du fonctionnement et de la durabilité des composants de moteur haute performance dans l'industrie automobile et la création de finitions visuellement attrayantes et durables sur des articles tels que les montres et les bijoux.

Revêtement de pièces de soupapes dans les moteurs

Une autre application émergente des cibles de pulvérisation est le revêtement des pièces de soupapes des moteurs. Les soupapes du moteur jouent un rôle crucial dans les performances et l’efficacité d’un moteur. Le revêtement de ces soupapes avec des films minces peut améliorer leur résistance à l'usure, réduire la friction et améliorer les performances globales du moteur.

En utilisant des cibles de pulvérisation, les fabricants peuvent déposer de fines couches de matériaux sur les pièces de vannes avec une précision et un contrôle élevés. Ces revêtements fournissent une couche protectrice capable de résister à des températures élevées, à la corrosion et à prolonger la durée de vie des vannes. En conséquence, les moteurs peuvent fonctionner plus efficacement et avoir une durée de vie plus longue.

Applications dans les secteurs des télécommunications, de l'électronique, de l'aérospatiale et de l'automobile

Les cibles de pulvérisation cathodique ont un large éventail d’applications dans diverses industries en raison de leur polyvalence et de leur efficacité dans le dépôt de films minces. Certaines des industries clés qui bénéficient de la technologie des cibles de pulvérisation comprennent :

Télécommunications : les cibles de pulvérisation sont utilisées pour déposer de fines couches de matériaux sur des substrats, créant ainsi des revêtements conducteurs transparents pour les écrans LCD et les écrans tactiles. Ces revêtements sont essentiels à la fonctionnalité et aux performances des appareils électroniques de l'industrie des télécommunications.

Électronique : les cibles de pulvérisation sont utilisées dans la production de circuits intégrés, de semi-conducteurs et d'écrans d'affichage. Le dépôt de couches minces sur ces composants électroniques améliore leurs performances, leur fiabilité et leur durabilité.

Aérospatiale : l'industrie aérospatiale s'appuie sur des cibles de pulvérisation cathodique pour diverses applications, notamment le revêtement de composants de moteurs, la quincaillerie architecturale, les panneaux et les tôles. Ces revêtements offrent une résistance à la corrosion, une résistance à l'usure et une stabilité thermique améliorées, garantissant ainsi la sécurité et l'efficacité des systèmes aérospatiaux.

Automobile : les cibles de pulvérisation cathodique sont largement utilisées dans l'industrie automobile pour le revêtement de composants de moteur, de garnitures décoratives, de roues et d'autres pièces. Ces revêtements améliorent la durabilité, la fonctionnalité et l'attrait esthétique des produits automobiles.

En conclusion, l’expansion des cibles de pulvérisation dans de nouvelles applications est motivée par la demande croissante de revêtements en couches minces dans des secteurs tels que les télécommunications, l’électronique, l’aérospatiale et l’automobile. Le pressage de cibles de pulvérisation et le revêtement de pièces de soupapes dans les moteurs sont des applications émergentes qui offrent des performances, une durabilité et une fonctionnalité améliorées. Grâce à leur capacité à déposer des films minces sur une variété de substrats avec une grande précision, les cibles de pulvérisation continuent de révolutionner diverses industries et contribuent aux progrès technologiques.

Conclusion

Le pressage isostatique à froid (CIP) est un procédé éprouvé et fiable pour fabriquer des pièces hautes performances. Avec sa capacité à atteindre une densité théorique de 95 % pour les céramiques et à consolider les poudres métalliques et céramiques, le CIP offre d’excellents résultats. Cette technologie trouve des applications dans diverses industries, notamment dentaire, médicale, télécommunications, électronique, aérospatiale et automobile. Il est utilisé pour comprimer le graphite, les réfractaires, les isolants électriques et même pour presser des cibles de pulvérisation et revêtir des pièces de soupapes dans les moteurs. Le CIP a constamment démontré son efficacité dans la production de composants durables et de haute qualité, ce qui en fait une technique précieuse dans le monde de la fabrication.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Guide complet du pressage isostatique : processus et fonctionnalités

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Comprendre le pressage isostatique : Processus, avantages, limites et applications