Introduction à l'enduction de substrats flexibles

Importance des substrats souples

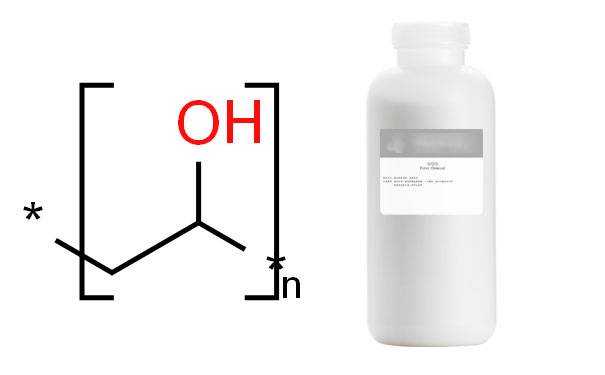

Les substrats souples deviennent de plus en plus essentiels dans le domaine de la technologie, ce qui nécessite le développement et l'application de techniques de revêtement spécialisées. Ces substrats, qui comprennent des matériaux tels que l'alcool polyvinylique (PVA), le polyéthylène téréphtalate (PET), le polyimide (PI), le polyéthylène naphtalate (PEN), les feuilles de papier et les matériaux textiles, offrent des avantages uniques que les substrats rigides ne peuvent égaler. Leur capacité à se plier, à s'étirer et à se conformer à diverses formes les rend indispensables dans des applications allant de l'électronique flexible aux dispositifs portables et même dans le domaine médical.

La demande de substrats flexibles est motivée par le besoin d'appareils non seulement fonctionnels, mais aussi adaptables à différents environnements et cas d'utilisation. Par exemple, dans l'industrie électronique, les substrats flexibles permettent de créer des écrans pliables et des capteurs adaptables, ce qui peut améliorer considérablement l'expérience de l'utilisateur et la durabilité de l'appareil. Dans le secteur médical, les substrats souples permettent de développer des implants biocompatibles et des moniteurs de santé portables qui peuvent être portés confortablement pendant de longues périodes.

Pour répondre à ces demandes, des techniques d'enduction avancées ont été mises au point pour garantir que ces matériaux flexibles peuvent être enduits efficacement sans compromettre leurs propriétés inhérentes. Ces techniques comprennent le contrôle précis de l'épaisseur du revêtement, le maintien d'un environnement sous vide cohérent et la garantie de temps et de températures de durcissement appropriés. Chacun de ces facteurs joue un rôle crucial dans l'obtention d'un revêtement durable et de haute qualité, capable de résister aux contraintes et aux tensions associées aux applications flexibles.

En résumé, on ne saurait trop insister sur l'importance des substrats souples dans la technologie moderne. Leurs propriétés uniques et les techniques de revêtement spécialisées nécessaires pour les utiliser sont essentielles pour ouvrir de nouvelles possibilités dans diverses industries, stimuler l'innovation et améliorer les performances d'une large gamme de produits.

Matériaux flexibles courants

Les substrats souples sont essentiels dans diverses applications technologiques et nécessitent des techniques de revêtement spécialisées pour garantir des performances optimales. Parmi la myriade de matériaux utilisés, citonsl'alcool polyvinylique (PVA),le polyéthylène téréphtalate (PET),le polyimide (PI),Polyéthylène Naphtalate (PEN),feuilles de papieretmatériaux textiles sont les plus couramment utilisés. Ces matériaux présentent des propriétés uniques qui les rendent adaptés à différentes applications dans le domaine de l'électronique flexible et d'autres industries.

Par exemple, lePVA est réputé pour ses excellentes propriétés de formation de film et sa grande résistance à la traction, ce qui le rend idéal pour les applications nécessitant des films fins et résistants.LE PET est connu pour sa durabilité et sa transparence exceptionnelles, qui sont cruciales pour les écrans et les matériaux d'emballage.LE PIquant à lui, offre une stabilité thermique et une résistance mécanique supérieures, ce qui en fait un choix privilégié pour les applications à haute performance telles que les circuits flexibles et les cellules solaires.

LE PEN combine les avantages du PET et du PI, offrant un équilibre entre la résistance mécanique, la stabilité thermique et la clarté optique. Les feuilles de papier, malgré leur fragilité inhérente, sont utilisées dans des applications spécifiques où la biodégradabilité et le rapport coût-efficacité sont prioritaires. Les matériaux textiles, tels que les tissus et les non-tissés, sont de plus en plus utilisés dans l'électronique portable en raison de leur flexibilité et de leur confort.

Chacun de ces matériaux présente son propre ensemble de défis et d'opportunités au cours du processus d'enduction par évaporation. Il est essentiel de comprendre leurs caractéristiques individuelles pour sélectionner le bon matériau et optimiser les paramètres d'enduction afin d'obtenir les résultats souhaités.

Considérations clés dans le revêtement par évaporation

Préparation de la surface

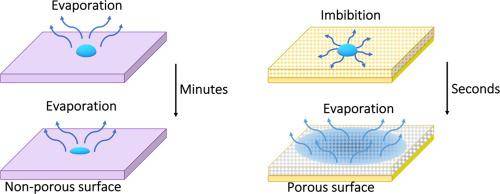

Une bonne préparation de la surface est une étape critique pour garantir le succès de l'enduction par évaporation sur des substrats flexibles. Avant de commencer tout processus de revêtement, il est essentiel de nettoyer méticuleusement le substrat afin d'obtenir une surface lisse et exempte d'impuretés. Cette étape initiale est cruciale car elle a un impact direct sur l'adhérence, l'uniformité et la qualité globale du revêtement final.

Importance du nettoyage de la surface

- Amélioration de l'adhérence: Une surface propre garantit une meilleure adhérence du matériau de revêtement, évitant ainsi des problèmes tels que le décollement ou la délamination.

- Revêtement uniforme: Les impuretés peuvent provoquer un revêtement inégal, ce qui peut entraîner des incohérences au niveau des performances et une défaillance potentielle sous contrainte.

- Assurance de la qualité: Un processus de nettoyage approfondi garantit une finition de meilleure qualité, conforme aux normes industrielles et améliorant la durabilité du produit.

Étapes de la préparation de la surface

| Étape | Description de l'étape |

|---|---|

| Inspection | Examiner le support pour détecter tout défaut ou contaminant visible. |

| Nettoyage | Utiliser des solvants ou des produits de nettoyage appropriés pour éliminer les huiles, la poussière et les autres contaminants. |

| Rinçage | Rincer soigneusement le support pour éliminer tout résidu de produit de nettoyage. |

| Séchage | S'assurer que le substrat est complètement sec pour éviter que l'humidité n'interfère avec le processus de revêtement. |

En suivant ces étapes, les fabricants peuvent s'assurer que leurs substrats flexibles sont prêts pour le processus d'enduction par évaporation, ce qui se traduit par une qualité et des performances supérieures du produit.

Maintenance du vide

Le maintien du vide est essentiel pour obtenir un revêtement uniforme et de haute qualité sur les substrats souples. Ce processus implique non seulement d'assurer le bon fonctionnement de la pompe à vide, mais aussi de procéder à un entretien régulier pour prévenir les défaillances potentielles et garantir la précision du processus d'enduction.

L'entretien régulier de la pompe à vide comprend le contrôle et la vidange périodique de l'huile. Les pompes à vide qui utilisent de l'huile doivent faire l'objet d'une attention méticuleuse en ce qui concerne les niveaux et la qualité de l'huile. Des niveaux d'huile sales ou faibles peuvent endommager la pompe et provoquer des dysfonctionnements, ce qui peut avoir un impact significatif sur le processus de revêtement. Il est conseillé de consulter le manuel de l'utilisateur pour connaître le type d'huile recommandé et la fréquence des vidanges afin de garantir des performances optimales.

Outre l'entretien de l'huile, le nettoyage des composants de la pompe est crucial. La poussière, la saleté et les débris peuvent s'accumuler à l'intérieur de la pompe, réduisant son efficacité et pouvant causer des dommages à long terme. Nettoyez régulièrement la tête de la pompe, le moteur et les orifices d'entrée et de sortie à l'aide d'une brosse douce ou d'un chiffon pour maintenir des performances optimales.

Pour certains types de pompes, comme les pompes de dégrossissage, des étapes d'entretien supplémentaires sont nécessaires. Il s'agit notamment de vérifier que les poulies et les courroies sont bien serrées, de vidanger quotidiennement le filtre de la conduite d'échappement et d'assurer une bonne ventilation. En outre, le nettoyage du réservoir d'huile, du tablier de la vanne et de l'électrovanne tous les six mois peut prévenir la contamination et prolonger la durée de vie de la pompe.

En respectant ces pratiques d'entretien, vous pouvez vous assurer que le système d'aspiration fonctionne efficacement, ce qui permet d'obtenir des résultats de revêtement cohérents et de haute qualité sur des substrats souples.

Contrôle de l'épaisseur

Le contrôle de l'épaisseur est un aspect critique de l'enduction par évaporation sur des substrats souples, car il influence directement l'intégrité et les performances du produit final. L'épaisseur du revêtement doit être gérée méticuleusement afin d'éviter des problèmes tels que la fissuration ou le décollement, qui peuvent compromettre la durabilité et la fonctionnalité du matériau revêtu.

Facteurs influençant le contrôle de l'épaisseur

Plusieurs facteurs jouent un rôle crucial dans la garantie d'une épaisseur de revêtement optimale :

- Propriétés du matériau: Le type de substrat souple et le matériau de revêtement lui-même déterminent la plage d'épaisseur idéale. Par exemple, des matériaux tels que l'alcool polyvinylique (PVA) et le polyéthylène téréphtalate (PET) nécessitent des épaisseurs différentes pour obtenir les résultats souhaités.

- Technique d'application: La méthode d'application, qu'il s'agisse de pulvérisation, d'évaporation ou d'une autre technique, a un impact significatif sur l'épaisseur. Chaque méthode a son propre ensemble de paramètres qui doivent être ajustés avec précision.

- Conditions environnementales: Les conditions environnementales pendant le processus de revêtement, telles que la température et l'humidité, peuvent affecter l'épaisseur et l'uniformité du revêtement.

Outils et méthodes de mesure de l'épaisseur

Une mesure précise de l'épaisseur du revêtement est essentielle pour un contrôle efficace. Les outils et méthodes les plus courants sont les suivants

- les profilomètres: Ces appareils mesurent la dimension verticale du revêtement et fournissent des données précises sur l'épaisseur.

- Spectrophotomètres: Ces instruments analysent la lumière réfléchie par le revêtement pour en déterminer l'épaisseur.

- Microscopes: Les microscopes à haute résolution permettent d'inspecter visuellement l'uniformité du revêtement et d'identifier toute anomalie.

En contrôlant et en ajustant soigneusement ces facteurs, les fabricants peuvent s'assurer que l'épaisseur du revêtement se situe dans la plage optimale, améliorant ainsi la qualité et les performances globales des substrats souples.

Flexibilité et durabilité

S'assurer que le revêtement peut résister à la flexion et à l'étirement sans dommage est crucial pour la performance et la longévité des substrats souples. La capacité du revêtement à maintenir son intégrité sous contrainte mécanique est un facteur critique de la durabilité globale du produit final. Cela nécessite un équilibre minutieux entre les propriétés matérielles du revêtement et les propriétés mécaniques du substrat.

Par exemple, le revêtement doit être capable de se plier et de s'étirer en même temps que le substrat, sans se fissurer ni se décoller. Cela nécessite l'utilisation de matériaux présentant une élasticité et une résistance à la traction élevées. En outre, l'adhérence entre le revêtement et le substrat joue un rôle essentiel. Une forte adhérence garantit que le revêtement reste intact même en cas de cycles répétés de flexion et d'étirement.

Pour y parvenir, des techniques avancées telles que des processus de durcissement contrôlés et l'utilisation de résines flexibles sont employées. Ces méthodes permettent d'améliorer la capacité du revêtement à s'adapter aux mouvements du substrat, garantissant ainsi sa durabilité dans le temps. La sélection de matériaux appropriés et l'application de techniques de revêtement précises sont essentielles pour répondre à ces exigences rigoureuses.

En résumé, la flexibilité et la durabilité du revêtement ne se limitent pas à la résistance aux contraintes mécaniques ; elles garantissent la performance et la fiabilité à long terme du substrat flexible dans diverses applications.

Temps et température de polymérisation

Le contrôle du temps et de la température de durcissement est crucial pour obtenir des propriétés mécaniques optimales et assurer un durcissement complet du revêtement par évaporation sur les substrats flexibles. Le processus de durcissement implique un équilibre délicat entre le temps et la chaleur, qui peut avoir un impact significatif sur la qualité finale du revêtement.

Facteurs influençant le durcissement

Plusieurs facteurs doivent être pris en compte pour obtenir les résultats de séchage souhaités :

- Contrôle de la température: Le maintien d'une température correcte est essentiel. Une température trop élevée peut entraîner une dégradation du matériau de revêtement, tandis qu'une température trop basse peut entraîner un durcissement incomplet.

- Temps de durcissement: La durée du processus de durcissement doit être soigneusement contrôlée. Un temps insuffisant peut laisser le revêtement dans un état semi-cuit, ce qui compromet sa durabilité et sa flexibilité.

- Sensibilité du matériau: Les différents substrats flexibles et matériaux de revêtement ont des sensibilités variables à la chaleur. La compréhension de ces sensibilités permet de définir des paramètres de durcissement appropriés.

Impact sur les propriétés mécaniques

Un durcissement approprié garantit que le revêtement adhère bien au substrat et présente les propriétés mécaniques souhaitées :

- Résistance à la traction: Un durcissement complet améliore la capacité du revêtement à résister à l'étirement et à la flexion sans se fissurer.

- Adhésion: Un bon durcissement favorise une forte adhérence entre le revêtement et le substrat, évitant ainsi les problèmes de décollement ou de délamination.

- Durabilité: Les revêtements correctement polymérisés sont plus résistants aux facteurs environnementaux tels que l'humidité, la lumière UV et l'exposition aux produits chimiques.

Considérations pratiques

Dans les applications pratiques, les stratégies suivantes peuvent aider à obtenir un durcissement efficace :

- Systèmes automatisés: L'utilisation de systèmes automatisés pour le contrôle de la température et du temps peut réduire l'erreur humaine et garantir des résultats cohérents.

- Contrôle de la qualité: Des contrôles de qualité réguliers au cours du processus de durcissement permettent d'identifier et de rectifier rapidement tout problème.

- Essai des matériaux: Les essais préliminaires des différents paramètres de durcissement sur des échantillons de matériaux peuvent fournir des informations précieuses et aider à optimiser le processus.

En gérant soigneusement le temps et la température de séchage, les fabricants peuvent s'assurer que leurs revêtements par évaporation sur des substrats souples répondent aux normes de qualité et de performance requises.

Uniformité et adhérence

L'uniformité de la distribution du revêtement et la garantie d'une bonne adhérence sont des étapes critiques du processus de revêtement par évaporation sur des substrats souples. L'uniformité garantit que le revêtement est appliqué uniformément sur toute la surface, ce qui est essentiel pour maintenir des performances et un aspect cohérents. Toute incohérence peut entraîner une protection ou une décoration inadéquate de certaines zones du substrat, ce qui pourrait compromettre la qualité globale du produit fini.

Une bonne adhérence est également essentielle, car elle empêche le revêtement de se décoller ou de se séparer du substrat dans diverses conditions. Les facteurs influençant l'adhérence comprennent la propreté de la surface du substrat, les matériaux spécifiques utilisés et le processus de durcissement. Par exemple, une surface propre et exempte d'impuretés améliore l'adhérence entre le revêtement et le substrat, tandis qu'un durcissement adéquat garantit que le revêtement adhère fermement sans délamination.

Pour obtenir une uniformité et une adhérence optimales, plusieurs techniques et considérations doivent être soigneusement gérées. Ces techniques et considérations sont les suivantes

- Préparation de la surface: Nettoyage minutieux du substrat afin d'éliminer tout contaminant susceptible d'interférer avec le processus de revêtement.

- Entretien du vide: Assurer un environnement de vide constant pour faciliter le dépôt uniforme du matériau de revêtement.

- Contrôle de l'épaisseur: Surveillance et ajustement de l'épaisseur du revêtement afin d'éviter des problèmes tels que la fissuration ou l'écaillage.

- Processus de durcissement: Gestion du temps et de la température de durcissement pour garantir que le revêtement adhère efficacement au substrat.

En tenant compte de ces facteurs, les fabricants peuvent améliorer de manière significative la durabilité et la fonctionnalité des revêtements par évaporation sur les substrats souples, en veillant à ce qu'ils répondent aux normes élevées requises dans diverses applications technologiques.

Techniques d'exploitation

La maîtrise des techniques correctes pour un vernissage par évaporation réussi sur des substrats souples nécessite à la fois une formation professionnelle et une longue pratique. Il ne s'agit pas d'une compétence qui s'acquiert du jour au lendemain ; elle implique une compréhension approfondie des processus complexes impliqués dans l'application du revêtement.

Formation professionnelle

La formation professionnelle est cruciale car elle permet aux opérateurs d'acquérir les connaissances de base nécessaires pour manipuler l'équipement et les matériaux sophistiqués utilisés. Cette formation comprend généralement

- Instruction théorique: Compréhension des principes de l'entretien du vide, de la préparation des surfaces et du contrôle de l'épaisseur.

- Pratique: Acquérir une expérience pratique dans le réglage de l'équipement, le contrôle des variables et la résolution des problèmes courants.

Expérience pratique

Au-delà des connaissances théoriques, l'expérience pratique est indispensable. Les opérateurs doivent passer beaucoup de temps dans des situations réelles pour développer la mémoire musculaire et l'intuition nécessaires à un contrôle précis. Cette pratique implique :

- Environnements contrôlés: Travailler dans des environnements contrôlés pour minimiser les variables et se concentrer sur l'affinement de la technique.

- Apprentissage itératif: Application et ajustement répétés des techniques en fonction du retour d'information et des résultats.

Techniques clés à maîtriser

Plusieurs techniques spécifiques sont essentielles pour un revêtement réussi :

- Contrôle du vide: S'assurer que l'environnement sous vide est stable et cohérent pour obtenir un revêtement uniforme.

- Contrôle de l'épaisseur: Vérifier et ajuster régulièrement l'épaisseur du revêtement pour éviter les défauts.

- Traitement de la surface: Manipulation douce et précise du substrat souple pour éviter tout dommage.

En combinant formation professionnelle et pratique, les opérateurs peuvent acquérir les compétences nécessaires pour appliquer des revêtements par évaporation de haute qualité sur des substrats souples.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset d'évaporation pour matière organique