Principes du revêtement par évaporation sous faisceau d'électrons

Mécanisme de base

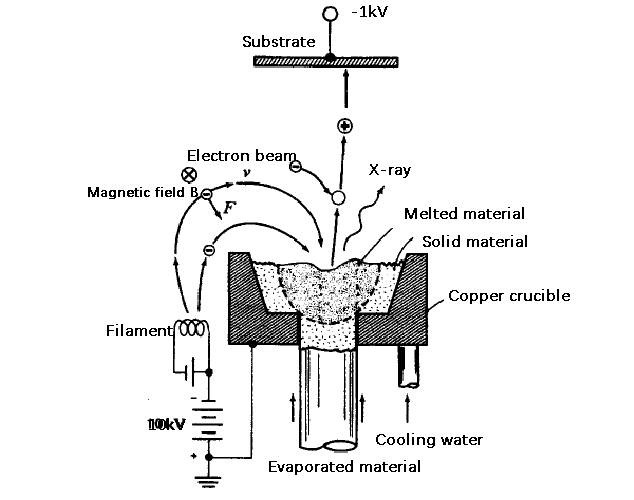

Dans un environnement de vide poussé, le filament du canon à électrons est chauffé, ce qui lui permet d'émettre des électrons chauds. Ces électrons sont ensuite accélérés par l'anode accélératrice, ce qui leur confère une énergie cinétique considérable. Lorsqu'ils atteignent le matériau évaporé, les électrons transforment leur énergie cinétique en chaleur, bombardant ainsi le matériau. Cette conversion d'énergie chauffe et vaporise le matériau évaporé, facilitant ainsi le processus de revêtement par évaporation par faisceau d'électrons.

Le réglage du vide poussé est crucial, car il minimise les collisions entre les électrons et les molécules de gaz résiduelles, garantissant que les électrons conservent leur énergie cinétique jusqu'à ce qu'ils atteignent le matériau cible. L'efficacité de ce processus est encore renforcée par le contrôle précis de l'énergie et de la focalisation du faisceau d'électrons, qui permet de chauffer et d'évaporer localement le matériau de revêtement. Cette méthode est particulièrement efficace pour les matériaux ayant un point de fusion élevé, car l'énergie concentrée du faisceau d'électrons peut rapidement élever leur température jusqu'au point de vaporisation.

Le processus d'évaporation par faisceau d'électrons est un mécanisme sophistiqué qui exploite les principes de la conversion d'énergie et de la technologie du vide pour obtenir un revêtement précis et efficace de divers matériaux. Cette technique garantit non seulement une pureté et une précision élevées, mais permet également de revêtir des matériaux difficiles à traiter à l'aide de méthodes traditionnelles.

Composants de la source d'évaporation par faisceau d'électrons

La source d'évaporation par faisceau d'électrons est un système sophistiqué conçu pour vaporiser les matériaux de revêtement avec une précision et une pureté élevées. Au cœur de ce système se trouvent plusieurs composants essentiels :

-

Cathode chaude: Il s'agit de la principale source d'électrons. La cathode chaude, généralement fabriquée à partir de matériaux tels que le tungstène, est chauffée à des températures extrêmes, souvent supérieures à 2 000 degrés Celsius. Cette chaleur intense provoque l'émission d'électrons à partir de la surface de la cathode.

-

Pôle d'accélération des électrons: Une fois émis, ces électrons sont accélérés par un champ électrique créé par le pôle d'accélération. Ce champ confère aux électrons une énergie cinétique importante qui leur permet de se déplacer à grande vitesse.

-

Anode: L'anode, placée près du creuset contenant le matériau de revêtement, sert de cible aux électrons accélérés. Lorsque le faisceau d'électrons frappe l'anode, l'énergie cinétique est convertie en chaleur, chauffant rapidement le matériau de revêtement jusqu'à son point d'évaporation.

-

Creuset: Le creuset est un élément crucial qui contient le matériau de revêtement. Il est généralement fabriqué à partir de matériaux tels que le cuivre ou le tungstène pour les matériaux à basse température, ou de céramiques techniques pour les applications à haute température. Le creuset est continuellement refroidi à l'eau pour éviter qu'il ne fonde et ne contamine le matériau de revêtement.

-

Champ magnétique: Les aimants installés près de la source du faisceau d'électrons génèrent un champ magnétique qui concentre les électrons en un faisceau concentré. Ce faisceau concentré garantit que l'énergie est dirigée avec précision vers le matériau de revêtement, ce qui maximise l'efficacité et minimise la perte d'énergie.

La combinaison de ces composants permet à la source d'évaporation par faisceau d'électrons d'obtenir une énergie très concentrée, chauffant localement le matériau de revêtement à des températures extrêmes et provoquant son évaporation. Ce contrôle précis de la distribution de l'énergie garantit que le matériau de revêtement est vaporisé sans contamination, ce qui permet d'obtenir des films d'une grande pureté.

Caractéristiques du revêtement par évaporation par faisceau d'électrons

Avantages

-

Densité de flux améliorée: L'évaporation par faisceau d'électrons offre une densité de flux nettement plus élevée que les méthodes traditionnelles de chauffage par résistance. Cet avantage est particulièrement bénéfique pour les matériaux à point de fusion élevé, car il accélère le taux d'évaporation, ce qui facilite le dépôt de films de haute qualité.

-

Pureté supérieure: Le procédé consiste à évaporer les matières premières dans un creuset en cuivre refroidi à l'eau. Cette conception permet non seulement d'éviter la contamination, mais aussi de garantir la production de films d'une pureté exceptionnellement élevée. L'environnement contrôlé minimise les impuretés, ce qui est crucial pour les applications exigeant des normes de pureté strictes.

-

Une qualité de film améliorée: La grande énergie cinétique des particules évaporées améliore la précision du film et la force d'adhérence. Cette énergie cinétique garantit que les particules adhèrent plus efficacement au substrat, ce qui permet d'obtenir des films d'une intégrité structurelle et d'une durabilité supérieures.

Inconvénients

-

Structure globale complexe et prix plus élevé: L'un des principaux inconvénients des équipements de revêtement par évaporation par faisceau d'électrons est leur conception complexe, qui se traduit souvent par un prix plus élevé que les autres technologies de revêtement. La complexité provient des composants sophistiqués requis, tels que le canon à électrons, l'anode accélératrice et les systèmes de vide, qui contribuent tous au coût global.

-

Interactions entre le faisceau d'électrons et les particules de vapeur: La forte densité de vapeur à proximité de la source d'évaporation peut entraîner des interactions importantes entre le faisceau d'électrons et les particules de vapeur. Ces interactions peuvent perturber le flux d'électrons et potentiellement déclencher l'excitation et l'ionisation des vapeurs et des gaz résiduels dans le système. Ces phénomènes peuvent nuire à la qualité du film déposé, entraînant des incohérences et des défauts dans le produit final.

Applications du revêtement par évaporation par faisceau d'électrons

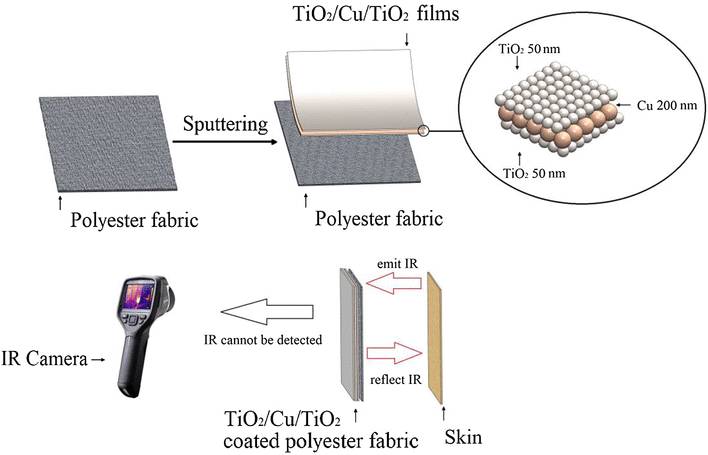

Revêtement d'un film de TiO2

Le processus de revêtement d'un film mince de TiO2 est exécuté méticuleusement à l'aide de l'unité de traitement par évaporation par faisceau d'électrons INTEGRITY-39, un système de revêtement optique entièrement automatique qui intègre la technologie d'évaporation par faisceau d'ions assistée par faisceau d'électrons. Ce système avancé est conçu pour optimiser les paramètres de dépôt, garantissant ainsi la plus haute qualité du film de TiO2. Le processus commence par le contrôle précis des paramètres de fonctionnement du canon à électrons, notamment la tension et le courant, qui sont essentiels pour maintenir les niveaux d'énergie souhaités pour l'évaporation. Simultanément, la température de dépôt de la chambre à vide est étroitement surveillée et régulée afin de créer un environnement optimal pour la formation du film.

Le Ti2O3 et l'O2 de haute pureté sont utilisés respectivement comme matériaux de film primaire et comme gaz de réaction. L'utilisation de matériaux de haute pureté est essentielle pour éviter la contamination, qui peut avoir un impact significatif sur les propriétés optiques du film de TiO2. L'intégration de l'assistance par faisceau d'ions améliore encore l'intégrité structurelle du film en favorisant une meilleure adhésion et en réduisant les défauts. Cette approche à multiples facettes garantit que les films de TiO2 produits sont non seulement supérieurs sur le plan optique, mais aussi robustes sur le plan mécanique, ce qui les rend adaptés à une large gamme d'applications dans les domaines de l'optique et de la photonique.

Les capacités d'automatisation du système INTEGRITY-39 rationalisent le processus de revêtement, réduisant l'erreur humaine et augmentant la répétabilité du processus. Ceci est particulièrement important dans les industries où l'uniformité et la précision sont primordiales, comme dans la production de filtres optiques et de cellules solaires. En affinant les paramètres d'évaporation par faisceau d'électrons et en tirant parti de l'assistance du faisceau d'ions, le système peut produire des films de TiO2 aux propriétés personnalisées, répondant aux exigences spécifiques de diverses applications.

Test et analyse spectrale

Les propriétés spectrales des films de TiO2 ont été méticuleusement analysées à l'aide d'un spectrophotomètre Lambda900. Cet instrument a permis de mesurer avec précision les spectres optiques, qui ont ensuite été traités à l'aide de la méthode de l'enveloppe du logiciel Macleod pour déterminer l'indice de réfraction et le coefficient d'extinction. L'analyse a révélé une tendance nuancée dans les propriétés optiques des films de TiO2 : à mesure que le niveau de vide diminue, l'indice de réfraction et le coefficient d'extinction augmentent dans un premier temps, atteignent un pic, puis diminuent par la suite.

Ce comportement peut être attribué à plusieurs facteurs :

- Augmentation des collisions: Des niveaux de vide plus faibles entraînent des collisions plus importantes entre les particules, ce qui peut temporairement améliorer les propriétés optiques en augmentant la densité du film.

- Effets thermiques: L'énergie thermique du système peut influencer l'intégrité structurelle et les constantes optiques du film, en les faisant fluctuer.

- Dynamique de dépôt des matériaux: La manière dont les particules de TiO2 se déposent sur le substrat change en fonction de la pression du vide, ce qui affecte l'uniformité et les propriétés optiques du film.

| Niveau de vide | Indice de réfraction | Coefficient d'extinction |

|---|---|---|

| Haut | Faible | Faible |

| Moyennement élevé | Élevé | Élevée |

| Faible | Moyenne | Moyenne |

La tendance observée souligne le rôle critique des conditions de vide dans le processus d'évaporation par faisceau d'électrons, ainsi que la nécessité d'un contrôle précis pour obtenir des propriétés de film optimales.

Structure des composants et entretien de la machine de revêtement par évaporation par faisceau d'électrons

Structure des composants

La machine de revêtement par évaporation par faisceau d'électrons est un appareil sophistiqué conçu pour le dépôt de couches minces de précision. Elle comprend trois sous-systèmes principaux : le système de contrôle le système de circuit d'air sous vide et le système de canon à électrons . Chacun de ces composants joue un rôle crucial dans l'efficacité de la machine.

Le système de circuit d'air sous vide fait partie intégrante du maintien de l'environnement de vide poussé nécessaire au processus d'évaporation. Ce système comprend une pompe mécanique à l'avant, qui est responsable de l'évacuation initiale, et une pompe à vide élevé et à basse température, qui augmente encore le niveau de vide. La combinaison de ces pompes assure un environnement de vide stable et optimal, essentiel pour le dépôt uniforme de couches minces.

Le système de système de canon à électrons est le cœur de la source d'évaporation. Il se compose d'un canon à électrons et d'un creuset. Le canon à électrons émet un faisceau focalisé d'électrons qui sont accélérés à des vitesses élevées, fournissant l'énergie cinétique nécessaire pour chauffer et vaporiser le matériau de revêtement. Le creuset, généralement fabriqué dans un matériau de haute pureté et résistant à la chaleur, contient le matériau de revêtement et est positionné de manière à recevoir le faisceau d'électrons. Cette configuration permet un contrôle précis du processus d'évaporation, garantissant que le matériau est vaporisé de manière uniforme et efficace.

En résumé, la structure des composants de la machine de revêtement par évaporation par faisceau d'électrons est méticuleusement conçue pour faciliter un processus de revêtement de haute précision et de grande efficacité. L'intégration de systèmes de contrôle avancés, de circuits d'air sous vide robustes et de systèmes de pistolets à électrons sophistiqués garantit que la machine peut traiter une large gamme de matériaux de revêtement et d'applications avec une précision et une fiabilité exceptionnelles.

Compétences en matière de maintenance

Les défauts courants des machines de revêtement par évaporation par faisceau d'électrons comprennent une odeur de brûlé dans la chambre à vide, des dysfonctionnements du canon à électrons et une charge anormale du courant du faisceau d'électrons. Ces problèmes peuvent avoir un impact significatif sur les performances et la longévité de l'équipement. Pour résoudre ces problèmes, il est essentiel d'adopter une approche systématique de la maintenance.

Premièrement, les courts-circuits doivent être méticuleusement vérifiés. Les courts-circuits peuvent provoquer une chaleur excessive et endommager les composants, ce qui entraîne l'odeur de brûlé observée dans la chambre à vide. Des inspections régulières et l'utilisation d'outils de diagnostic permettent d'identifier et de résoudre rapidement ces problèmes.

Deuxièmement, il convient de s'assurer que les câbles haute tension sont connexion correcte des câbles à haute tension est cruciale. Les câbles haute tension font partie intégrante du système de canon à électrons, et toute connexion lâche ou endommagée peut entraîner des dysfonctionnements. La maintenance doit comprendre le resserrement des connexions et le remplacement de tout câble endommagé afin d'éviter toute interruption du processus de faisceau d'électrons.

Enfin, les secousses du sol doivent être vérifiées à l'aide d'un mégohmmètre. Les secousses du sol peuvent provoquer une instabilité électrique, entraînant une charge anormale du courant du faisceau d'électrons. Cette étape permet de s'assurer que la mise à la terre électrique est sûre et efficace, ce qui maintient la stabilité du faisceau d'électrons et prévient les risques potentiels.

En s'attaquant à ces tâches de maintenance spécifiques, la fiabilité et l'efficacité des machines de revêtement par évaporation par faisceau d'électrons peuvent être considérablement améliorées.

Produits associés

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Articles associés

- Evaporation par faisceau d'électrons : Création avancée de couches minces

- Explorer les avantages de l'utilisation du tungstène pour le chauffage des fours

- Technologie d'évaporation par faisceau d'électrons pour le revêtement sous vide

- Revêtement par évaporation par faisceau d'électrons : Avantages, inconvénients et applications

- Une étude comparative des techniques d'évaporation et de pulvérisation dans le dépôt de couches minces