Introduction à la technique des pellets pressés

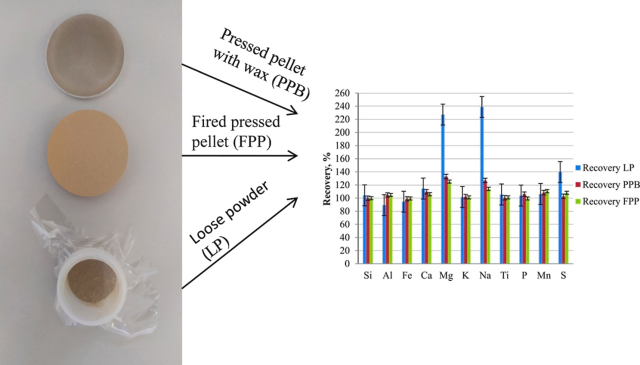

La technique des pastilles pressées est une méthode largement utilisée pour préparer des échantillons solides pour analyse. La technique consiste à comprimer un échantillon en poudre sous forme de pastilles à l’aide d’une presse de laboratoire. La pelletisation de l'échantillon est essentielle dans l'analyse spectroscopique, car elle augmente la densité de l'échantillon et améliore le rapport signal/bruit. La technique des pellets pressés est essentielle dans diverses industries, notamment les mines, les produits pharmaceutiques et les sciences de l'environnement. Les pastilles produites par cette technique ont une taille, une forme et une densité constantes, ce qui les rend idéales pour une utilisation dans les analyses XRF, XRD et IR. Le processus de pelletisation est très efficace et réduit le temps de préparation des échantillons, ce qui en fait un outil indispensable pour les analystes de laboratoire.

Table des matières

Importance de l’efficacité de l’utilisation des matériaux

Une utilisation efficace des matériaux est essentielle pour réduire les déchets et conserver les ressources, deux aspects importants pour le développement durable. La technique des pellets pressés est un outil précieux pour améliorer l’efficacité de l’utilisation des matériaux. En fournissant des informations précises et détaillées sur les propriétés d'un matériau, cette technique peut aider les chercheurs à optimiser son utilisation et à réduire les déchets.

Maximiser l'extraction d'informations à partir d'échantillons

La technique des pellets pressés consiste à comprimer un échantillon du matériau sous haute pression pour créer une forme de pellet uniforme qui peut être facilement analysée. Cette technique est particulièrement utile pour analyser de petites quantités de matériaux, car elle permet des mesures précises de la composition élémentaire, de la structure cristalline et d'autres propriétés de l'échantillon. En utilisant cette technique, les chercheurs peuvent maximiser la quantité d’informations qu’ils peuvent extraire d’un échantillon donné, ce qui est essentiel pour améliorer l’efficacité de l’utilisation des matériaux.

Optimiser l'utilisation des matériaux

En utilisant la technique des pastilles pressées, les chercheurs peuvent mieux comprendre les propriétés d’un matériau et optimiser son utilisation. Par exemple, ils peuvent déterminer les conditions optimales de température et de pression pour un matériau particulier, ce qui peut réduire la quantité d'énergie nécessaire à sa production et à son traitement. La technique des pellets pressés peut également aider à identifier les impuretés ou les défauts d’un matériau, qui peuvent être éliminés pour améliorer ses performances et réduire les déchets.

Le développement durable

Alors que la durabilité devient une question de plus en plus importante, des méthodes telles que la technique des granulés pressés joueront un rôle important pour garantir que nous utilisons nos ressources de la manière la plus efficace et responsable possible. En réduisant les déchets et en préservant les ressources, nous pouvons minimiser notre impact sur l'environnement et promouvoir le développement durable.

En conclusion, l’importance de l’efficacité de l’utilisation des matériaux ne peut être surestimée. La technique des pellets pressés est un outil précieux pour améliorer l'efficacité de l'utilisation des matériaux en fournissant des informations précises et détaillées sur les propriétés d'un matériau, en optimisant son utilisation et en promouvant le développement durable.

Facteurs affectant la forme et la densité des granulés

La forme et la densité d’une pastille sont des facteurs critiques qui affectent l’exactitude et la précision de l’analyse lors de l’utilisation de la technique des pastilles pressées. Dans cette section, nous discuterons des différents facteurs qui peuvent avoir un impact sur la forme et la densité des granulés.

La taille des particules

La taille des particules du matériau est un facteur important qui affecte la forme et la densité des granulés. Pour des résultats optimaux, l'échantillon doit être broyé à une taille de particules <50 µm, bien que <75 µm soit également acceptable. En effet, les petites tailles de particules permettent une meilleure liaison de l'échantillon sous pression, ce qui se traduit par une analyse plus précise.

Pression

La pression appliquée pendant le processus de granulation est un autre facteur critique qui affecte la forme et la densité des granulés. La presse hydraulique utilisée pour presser le matériau doit appliquer suffisamment de pression pour garantir que le liant recristallise et que l'échantillon soit complètement comprimé. La plupart des échantillons doivent être pressés pendant 1 à 2 minutes sous une pression de 25 à 35 T pour garantir qu'aucun espace vide n'est présent dans la pastille.

Épaisseur

L’épaisseur du culot est également cruciale pour une analyse efficace. Si la pastille est trop épaisse, les rayons X ne pourront pas la pénétrer jusqu'à un certain point. L’échantillon doit être infiniment épais aux rayons X pour garantir une analyse précise. Par conséquent, il est important de s’assurer que l’épaisseur des pastilles est optimisée pour permettre aux rayons X de pénétrer dans l’échantillon.

Composition de l'échantillon

La composition de l’échantillon peut également avoir un impact sur la forme et la densité du pellet. La nature du matériau lui-même, la forme des particules et la distribution granulométrique peuvent toutes affecter la forme et la densité du granulé. Il est important de prendre en compte ces facteurs lors de la préparation des échantillons pour analyse à l’aide de la technique des pastilles pressées.

Taille de la filière à granulés

La taille de la filière à pellets utilisée pour presser l’échantillon peut également avoir un impact sur la forme et la densité des pellets. Les filières à granulés ont généralement une charge nominale maximale qui limite la pression à moins de 1 000 MPa. Il existe donc un compromis entre la taille du granulé requis et la pression de compactage pouvant être obtenue. Pour atteindre une pression de 250 MPa, par exemple, une filière de 5 mm ne nécessiterait que 0,5 tonne de charge, tandis qu'une filière de 40 mm nécessiterait plus de 30 tonnes de charge.

En conclusion, les facteurs qui affectent la forme et la densité des pellets sont essentiels pour obtenir des résultats d’analyse précis et fiables lors de l’utilisation de la technique des pellets pressés. La taille des particules, la pression, l'épaisseur, la composition de l'échantillon et la taille de la filière des granulés sont tous des facteurs importants à prendre en compte lors de la préparation des échantillons pour l'analyse. En optimisant ces facteurs, l'efficacité d'utilisation des matériaux peut être améliorée, ce qui permet d'obtenir une analyse plus précise et plus fiable.

Pressage isostatique à froid (CIP) et pressage isostatique à chaud (HIP)

Les techniques de granulés pressés, telles que le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP), sont largement utilisées dans la production de composants métalliques de haute qualité. Le CIP et le HIP sont des techniques de pressage isostatique utilisées en métallurgie des poudres pour produire des matériaux denses et homogènes.

Pressage isostatique à froid (CIP)

Dans le CIP, la poudre de métal est placée dans un moule flexible en caoutchouc, en uréthane ou en PVC. L'ensemble est ensuite mis sous pression hydrostatique dans une enceinte, généralement à l'aide d'eau, avec des pressions allant de 400 à 1000MPa. La poudre est compactée et le compact vert est retiré et fritté. Le CIP présente l'avantage de produire des pièces pour lesquelles le coût initial élevé des matrices de pressage ne peut être justifié ou lorsque des compacts très grands ou complexes sont nécessaires.

Le CIP est couramment utilisé pour les pièces qui ne nécessitent pas une grande précision à l’état fritté et qui sont trop grandes pour être pressées dans des presses uniaxiales. Il s'agit d'un processus très simple capable de produire des billettes ou des préformes de haute intégrité qui présentent peu de distorsion ou de fissures lors de la cuisson. Le principal avantage du pressage isostatique est l’absence de frottement sur les parois car la pression est appliquée dans toutes les directions.

Pressage isostatique à chaud (HIP)

D'autre part, dans HIP, une poudre métallique est soumise à une contrainte à l'aide d'un gaz inerte à l'intérieur d'un récipient métallique à point de fusion élevé. Une pression de 100 MPa à 1 000 °C est utilisée et le gaz inerte agit comme agent de pression. HIP est relativement cher mais produit des compacts avec une densité essentiellement de 100 %, une bonne liaison métallurgique entre les particules et de bonnes propriétés mécaniques.

Le HIP est souvent utilisé pour fabriquer des composants en superalliages pour l’industrie aérospatiale, ainsi que pour la densification des outils de coupe WC et des aciers à outils PM. Il est également utilisé pour fermer la porosité interne et améliorer les propriétés des pièces moulées en superalliages et en alliages de Ti pour l'industrie aérospatiale.

Avantages du pressage isostatique

Le CIP et le HIP présentent tous deux des avantages significatifs par rapport aux méthodes de fabrication traditionnelles. Ils sont capables de produire des matériaux avec des densités plus élevées, des propriétés mécaniques améliorées et une meilleure résistance à l’usure et à la corrosion. De plus, ces techniques sont très polyvalentes et peuvent être utilisées pour produire une large gamme de matériaux, notamment des céramiques, des métaux et des polymères.

L’un des principaux avantages de l’utilisation des techniques de granulés pressés est qu’elles améliorent considérablement l’efficacité de l’utilisation des matériaux. En comprimant l'échantillon pour lui donner une forme uniforme, ces méthodes réduisent la quantité de déchets produits pendant le processus de fabrication. Ceci est particulièrement important pour les matériaux coûteux ou rares, car cela permet une meilleure utilisation des ressources disponibles.

En résumé, les techniques de pressage isostatique telles que CIP et HIP offrent un moyen très efficace d'améliorer l'efficacité de l'utilisation des matériaux. Ces méthodes produisent des matériaux aux propriétés améliorées et peuvent être utilisées avec une large gamme de matériaux. En réduisant les déchets et en maximisant l’utilisation des ressources disponibles, ces techniques offrent des avantages significatifs tant aux fabricants qu’aux chercheurs dans divers domaines.

Produits associés

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire pour applications XRF KBR FTIR

Articles associés

- Un guide complet sur le pressage des granulés XRF à l'aide d'une presse hydraulique automatique KinTek

- Applications et importance de la presse hydraulique dans les laboratoires

- Fonctionnement de la presse à granulés automatique Lab XRF

- Étapes de fonctionnement automatiques de la presse à chaud à plaque plate

- Étapes de fonctionnement de la presse à comprimés entièrement automatique et accessoires de remplacement