Mécanisme de formation d'un film en rafale

Vitesse de dépôt élevée

La formation rapide de bulles au cours du processus de dépôt PECVD est souvent attribuée à une vitesse de dépôt élevée. Cette vitesse élevée peut entraîner le piégeage de gaz dans le film en croissance, créant ainsi des bulles qui n'ont pas suffisamment de temps pour s'échapper. La première solution pour atténuer ce problème consiste à ralentir délibérément la vitesse de dépôt. On peut y parvenir en procédant à plusieurs ajustements stratégiques des paramètres du processus.

Tout d'abord, la réduction de la puissance appliquée pendant le dépôt peut effectivement diminuer la vitesse à laquelle le film de silicium amorphe se forme. Ce faisant, l'énergie disponible pour le piégeage des gaz est diminuée, ce qui laisse plus de temps aux gaz piégés pour se diffuser hors du film.

Deuxièmement, l'ajustement du cycle de travail du processus de dépôt peut également jouer un rôle crucial. Un cycle de travail plus long, qui permet au processus de dépôt de se dérouler à un rythme plus lent, peut contribuer à réduire la vitesse de dépôt globale. Cette méthode garantit une croissance plus progressive du film, ce qui permet aux bulles de s'échapper avant d'être piégées.

Enfin, le contrôle du débit des gaz réactifs peut également contribuer à la gestion de la vitesse de dépôt. En régulant soigneusement le débit des gaz tels que le silane (SiH4) et l'hydrogène, il est possible de maintenir un processus de dépôt plus contrôlé et plus lent. Cette gestion minutieuse du flux de gaz garantit que le film se développe uniformément et sans formation rapide de bulles.

En résumé, alors qu'une vitesse de dépôt élevée peut entraîner la formation de bulles, des ajustements judicieux de la puissance, du cycle d'utilisation et du débit peuvent réduire ce risque de manière significative, garantissant un processus de dépôt plus doux et plus uniforme.

Faible température du substrat

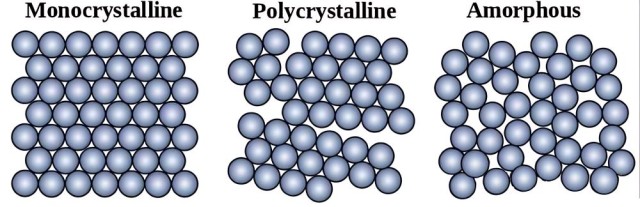

A basse température du substrat, les bulles dans le film de silicium amorphe restent largement inactives. Cette inactivité est principalement due à la réduction de l'énergie thermique disponible, qui à son tour limite les vibrations thermiques des atomes et des molécules à l'intérieur du film. L'absence de vibrations thermiques suffisantes signifie que les forces de van der Waals, qui sont responsables de la cohésion entre les particules, restent relativement fortes. Ces forces agissent comme une barrière, empêchant les bulles de coalescer et de s'échapper.

L'augmentation de la température du substrat peut considérablement atténuer ce problème. À mesure que la température augmente, les vibrations thermiques des particules à l'intérieur du film deviennent plus prononcées. Cette activité thermique accrue contribue à affaiblir les forces de van der Waals, ce qui facilite la fusion des bulles et leur sortie du film. En outre, l'augmentation de la température facilite la diffusion des gaz, ce qui contribue à réduire la formation et la taille des bulles.

En pratique, l'ajustement de la température du substrat est un paramètre critique dans le processus de dépôt PECVD. En contrôlant soigneusement la température, il est possible d'optimiser les conditions de réduction des bulles, améliorant ainsi la qualité globale et l'uniformité du film déposé. Cette approche permet non seulement de résoudre le problème de la formation de films éclatés, mais aussi de contribuer au développement de cellules solaires et d'autres dispositifs semi-conducteurs plus robustes et plus efficaces.

Facteurs chimiques et thermiques

La formation de bulles dans le processus de dépôt PECVD est étroitement liée à l'interaction entre le SiH4 et les mélanges de gaz d'hydrogène. Ces gaz jouent un rôle essentiel dans la création de bulles, en particulier lorsque la surface du substrat contient des liaisons suspendues, qui sont des liaisons insaturées pouvant servir de sites de nucléation pour la formation de bulles.

Le recuit à haute température est une étape essentielle pour atténuer ce problème. En soumettant le substrat à des températures élevées, le processus de recuit facilite la formation de molécules d'hydrogène à partir du mélange gazeux. Ce traitement thermique contribue non seulement à la création d'hydrogène, mais élimine aussi efficacement les liaisons insaturées de la surface du substrat. Par conséquent, la probabilité de formation de bulles est considérablement réduite, car la surface du substrat est moins sujette à la nucléation et le mélange gazeux est plus stable.

L'interaction entre la composition chimique et les conditions thermiques est essentielle pour comprendre et contrôler la formation d'un film d'éclatement. L'optimisation de ces facteurs peut conduire à un processus de dépôt plus stable, minimisant l'apparition de bulles et aboutissant à un film de silicium amorphe de meilleure qualité.

Conditions de surface

Le stress de nucléation et les impuretés de surface ou une faible rugosité peuvent contribuer de manière significative à la formation de films d'éclatement pendant le dépôt PECVD de silicium amorphe.La contrainte de nucléation provient de la formation rapide de liaisons de silicium à la surface du substrat, ce qui peut créer des points de contrainte localisés qui conduisent à la rupture du film en cours de croissance. Ce phénomène est exacerbé par la présence deimpuretés de surfacequi agissent comme des sites de nucléation pour les bulles et les défauts, ce qui déstabilise encore plus le film. De même,une faible rugosité de surface peut empêcher la distribution uniforme des contraintes, ce qui entraîne une croissance non uniforme du film et la formation ultérieure d'un film éclaté.

Pour atténuer ces problèmes, plusieurs stratégies peuvent être employées. Premièrement,prétraitement de la surface telles que le nettoyage et la gravure, peuvent éliminer les impuretés et améliorer la rugosité de la surface, ce qui favorise une nucléation plus uniforme et réduit les concentrations de contraintes. En outre,l'ajustement des paramètres de dépôt tels que la puissance, le cycle de travail et le débit peuvent aider à contrôler la contrainte de nucléation et la qualité globale du film. Par exemple, une légère réduction de la vitesse de dépôt peut donner plus de temps pour la relaxation des contraintes, empêchant ainsi la formation d'un film éclaté.

En outre, l'utilisation decouches tampons ourevêtements intermédiaires peut également s'avérer efficace pour gérer les conditions de surface. Ces couches peuvent agir comme une barrière protectrice, absorbant les contraintes de nucléation et les empêchant de se propager au film principal. En outre, les couches tampons ou les revêtements intermédiaires peuvent également être efficaces pour gérer les conditions de surface,recuit post-dépôt à des températures élevées peut contribuer à la guérison des défauts de surface et à la réduction de la contrainte globale dans le film, améliorant ainsi sa stabilité et son intégrité.

En résumé, le traitement des conditions de surface par une combinaison de prétraitement, d'ajustement des paramètres et de recuit post-dépôt peut réduire de manière significative la probabilité de formation de films éclatés pendant le dépôt PECVD de silicium amorphe.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants