Introduction à la machine hydraulique manuelle de fabrication d'échantillons

Composants et fonctionnalités

La machine hydraulique manuelle de préparation d'échantillons est un équipement sophistiqué conçu pour une préparation précise des échantillons. Elle comprend plusieurs composants clés, chacun jouant un rôle crucial dans le processus de fabrication des échantillons. L'élément central est le moule de fabrication d'échantillons, qui se compose d'un poinçon supérieur, d'une matrice centrale, d'un poinçon inférieur et d'une matrice d'éjection. Ces éléments travaillent de concert pour former et éjecter l'échantillon avec précision.

Outre le moule, la machine est équipée d'une jauge hydraulique qui surveille et contrôle la pression appliquée pendant le processus de fabrication de l'échantillon. Cela garantit la cohérence et la précision du produit final. Le cric à manivelle est un autre élément essentiel, car il fournit la force mécanique nécessaire pour faire fonctionner le système hydraulique. Enfin, le fuselage abrite tous ces composants, assurant leur alignement et leur fonctionnement en toute sécurité.

Chacun de ces composants est méticuleusement conçu et fabriqué pour résister aux rigueurs du processus de fabrication d'échantillons, ce qui permet à la machine de produire des échantillons de haute qualité de manière fiable et efficace.

Types de moules

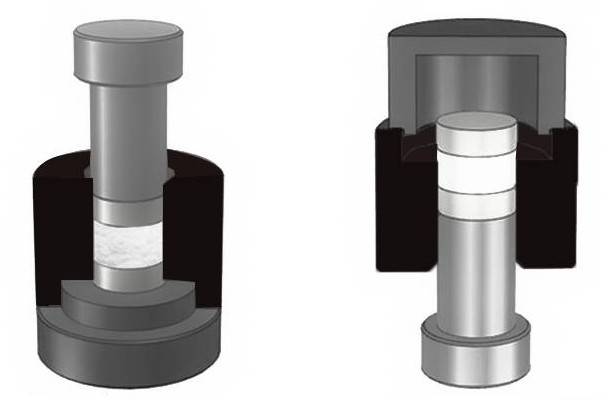

Les moules des machines hydrauliques manuelles de fabrication d'échantillons sont classés en différents ensembles en fonction de leur conception et de leur fonctionnalité, principalement en ce qui concerne leurs mécanismes d'éjection. Les types les plus courants sontles ensembles de quatre pièces etles ensembles à trois pièces.

-

Les ensembles de quatre pièces: Ces moules se composent d'un poinçon supérieur, d'une matrice centrale, d'un poinçon inférieur et d'une matrice d'éjection. Cette configuration complète assure un contrôle précis du processus de fabrication des comprimés, facilitant une éjection en douceur et réduisant le risque de bourrage.

-

Ensembles de trois pièces: Ces moules sont légèrement plus simples et comprennent un poinçon supérieur, une matrice intermédiaire et un poinçon inférieur. Bien que leur conception soit plus simple, ils restent efficaces pour certaines méthodes d'éjection, bien qu'avec un contrôle légèrement inférieur à celui des moules en quatre parties.

Le choix entre ces types dépend souvent des exigences spécifiques du processus d'éjection, en conciliant le besoin de précision et la simplicité d'utilisation.

Analyse des problèmes de démoulage

Facteurs liés à la poudre

Les problèmes liés aux facteurs de poudre influencent considérablement la qualité du moulage et peuvent entraîner le blocage du moule dans les presses à comprimés manuelles. Parmi ces facteurs, on peut citerla teneur en humidité joue un rôle essentiel. Une humidité excessive peut provoquer l'agglomération de la poudre, ce qui rend difficile l'obtention d'un compactage uniforme et conduit à une dureté irrégulière des comprimés. Inversement, des poudres trop sèches peuvent avoir de mauvaises propriétés de liaison, ce qui fait que les comprimés s'effritent ou se désagrègent facilement.

La finesse de la poudre est un autre paramètre critique. Les poudres trop grossières peuvent ne pas remplir les cavités du moule de manière adéquate, ce qui entraîne une formation incomplète des comprimés ou des comprimés fragiles. D'autre part, les poudres trop fines peuvent créer une friction excessive pendant le processus de compression, ce qui entraîne une usure accrue du moule et un risque de blocage.

Résistance à la pression des cylindres etdensité apparente sont également des facteurs déterminants de la qualité du moulage. Une pression cylindrique insuffisante peut donner des comprimés trop mous, tandis qu'une pression excessive peut entraîner la déformation ou la rupture du moule. La densité apparente, qui correspond à la masse de la poudre par unité de volume, influe sur l'uniformité du comprimé. Une densité apparente irrégulière peut entraîner des variations dans le poids et la dureté des comprimés.

Enfin, lafluidité de la poudre affecte la facilité avec laquelle elle s'écoule dans les cavités du moule. Une mauvaise fluidité peut entraîner une distribution inégale de la poudre, ce qui se traduit par des comprimés non uniformes et un risque accru de blocage du moule. Garantir une fluidité optimale grâce à un mélange et un conditionnement appropriés est essentiel pour une production de comprimés efficace et fiable.

Facteurs liés au moule

La longévité et les performances d'un moule dans une presse à comprimés manuelle sont fortement influencées par plusieurs facteurs clés : le matériau, la conception, le traitement et l'entretien. Chacun de ces éléments joue un rôle crucial dans l'efficacité et la durabilité du moule.

Choix du matériau

Le choix du matériau du moule est primordial. Les matériaux de haute qualité, tels que l'acier trempé, offrent une résistance supérieure à l'usure et peuvent supporter les pressions élevées et l'utilisation fréquente inhérentes au pressage de comprimés. À l'inverse, les matériaux de qualité inférieure peuvent entraîner une usure prématurée et compromettre l'intégrité et les performances du moule.

Considérations relatives à la conception

Un moule bien conçu est essentiel pour obtenir des performances optimales. La conception doit tenir compte des exigences spécifiques du comprimé à produire, notamment la taille, la forme et le type de poudre à comprimer. Des caractéristiques de conception avancées, telles que des surfaces internes lisses et des dimensions précises, peuvent réduire les frottements et l'usure, prolongeant ainsi la durée de vie du moule.

Techniques de traitement

Le processus de fabrication du moule est un autre facteur critique. Un usinage de précision et un traitement thermique sont nécessaires pour s'assurer que le moule peut résister aux contraintes mécaniques du processus de pressage des comprimés. Tout écart dans ces processus peut entraîner la fabrication de moules de qualité inférieure, susceptibles de tomber en panne.

Pratiques de maintenance

Un entretien régulier est indispensable pour maintenir les performances et la longévité du moule. Il s'agit notamment de nettoyer le moule après chaque utilisation, d'inspecter les signes d'usure et de remédier rapidement à tout problème. Des pratiques de lubrification et de stockage appropriées peuvent également prévenir l'usure inutile et garantir que le moule reste dans un état optimal.

Facteurs liés au corps de la machine

L'alignement des colonnes, le traitement des poutres et la qualité de l'installation sont des éléments critiques qui influencent considérablement la précision opérationnelle des presses à comprimés manuelles. Ces facteurs, souvent négligés, peuvent entraîner une cascade de problèmes s'ils ne sont pas gérés de manière méticuleuse.

Alignement des colonnes

L'alignement correct des colonnes est essentiel pour garantir un fonctionnement régulier et précis de la machine. Des colonnes mal alignées peuvent entraîner une répartition inégale de la pression, ce qui se traduit par une mauvaise qualité des comprimés et des blocages fréquents des moules. Le processus d'alignement implique des ajustements précis pour s'assurer que toutes les colonnes sont parfaitement parallèles, ce qui est crucial pour maintenir une pression constante dans le moule.

Traitement des faisceaux

La qualité du traitement des faisceaux a un impact direct sur la capacité de la machine à appliquer une pression uniforme. Une poutre mal traitée peut entraîner une compression inégale, ce qui fait varier la densité et la dureté des comprimés. Cette variabilité n'affecte pas seulement la qualité des comprimés, mais augmente également la probabilité d'endommager le moule en raison de la répartition inégale des contraintes. Un traitement de haute qualité garantit que la poutre est à la fois solide et flexible, capable de supporter les pressions requises pour une compression efficace des comprimés.

Qualité de l'installation

La qualité de l'installation est un autre facteur essentiel qui détermine la précision opérationnelle de la machine. Une machine mal installée peut entraîner un mauvais alignement des composants, ce qui est source d'inefficacité opérationnelle et de risques potentiels pour la sécurité. Une installation correcte implique non seulement l'emplacement physique de la machine, mais aussi l'étalonnage de tous les composants pour s'assurer qu'ils fonctionnent de manière optimale. Il s'agit notamment de vérifier l'absence d'interférences potentielles et de s'assurer que toutes les pièces mobiles sont correctement lubrifiées et réglées.

Facteurs liés à l'opérateur

Un fonctionnement, un entretien et une manipulation corrects sont essentiels pour éviter le blocage des moules et garantir la sécurité pendant le fonctionnement des presses à comprimés manuelles. Les opérateurs doivent recevoir une formation complète sur les procédures à suivre pour manipuler efficacement l'équipement. Ils doivent notamment comprendre les exigences spécifiques relatives au chargement et au déchargement des moules, ainsi que les réglages appropriés de la pression hydraulique et d'autres paramètres opérationnels.

Les routines d'entretien sont tout aussi essentielles. Des contrôles réguliers et le remplacement en temps voulu des composants usés peuvent considérablement prolonger la durée de vie de la machine et réduire la probabilité de pannes inattendues. Les opérateurs doivent connaître le programme d'entretien et être capables d'effectuer des tâches d'entretien de base, telles que la lubrification des pièces mobiles et l'inspection des signes d'usure.

Les techniques de manutention jouent également un rôle essentiel. Une mauvaise manipulation des moules, par exemple en les laissant tomber ou en les exposant à des températures extrêmes, peut entraîner des dommages et des problèmes de blocage ultérieurs. Les opérateurs doivent être formés à manipuler les moules avec précaution, en veillant à ce qu'ils soient stockés et transportés correctement.

En respectant ces directives, les opérateurs peuvent contribuer à un fonctionnement plus sûr et plus efficace des presses à comprimés manuelles, en minimisant le risque de blocage des moules et d'autres problèmes connexes.

Produits associés

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

- Presse isostatique manuelle à froid CIP pour pastilles

- Moules de Presse à Anneau pour Applications de Laboratoire

Articles associés

- Guide complet de la presse à granulés hydraulique manuelle

- Un guide détaillé sur les presses de laboratoire et la production de pellets KBr

- Un guide complet sur le pressage des granulés XRF à l'aide d'une presse hydraulique automatique KinTek

- Étapes de fonctionnement de la presse à comprimés entièrement automatique et accessoires de remplacement

- Applications et importance de la presse hydraulique dans les laboratoires