Table des matières

- Introduction à la technologie des fours rotatifs

- Améliorations de la conception pour une meilleure performance

- Innovations en matière de mélange et de transport

- Avantages des fours rotatifs basculants

- Options de combustible et matériaux de revêtement

- Applications industrielles des fours rotatifs

- Optimisation de l'uniformité de la température

Introduction à la technologie des fours rotatifs

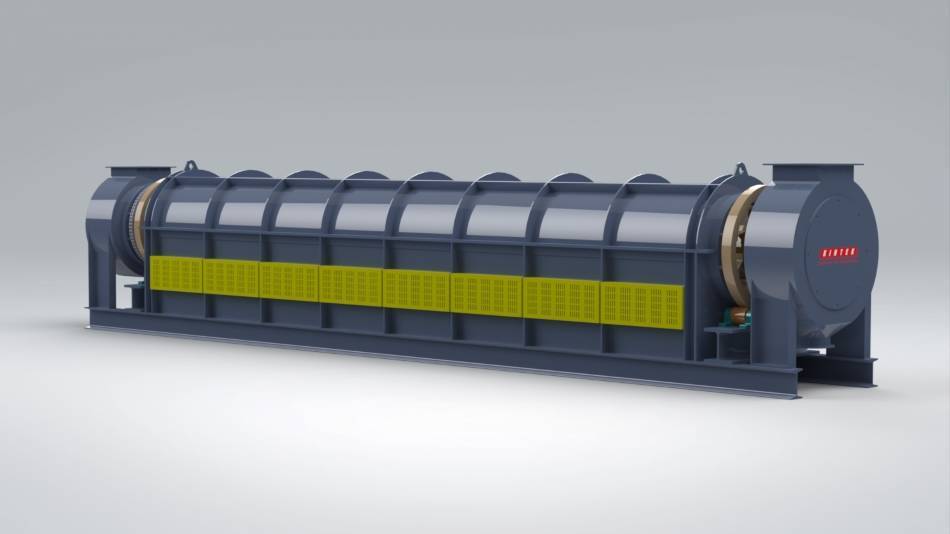

Les fours rotatifs sont largement utilisés dans diverses industries pour le traitement thermique continu des matériaux à des températures élevées. Ces fours présentent des avantages par rapport à d'autres types de fours en raison de leur capacité à traiter de grands volumes de matériaux et à fournir un chauffage uniforme. Dans cet article, nous nous pencherons sur les subtilités de la technologie des fours rotatifs, en explorant les améliorations de conception et leur impact sur l'efficacité du traitement des matériaux. Nous aborderons les avancées spécifiques dans les technologies de mélange et de transport, les mécanismes de basculement, les options de combustible et les matériaux de revêtement réfractaire. En comprenant ces considérations de conception, les industries peuvent optimiser les performances de leurs fours rotatifs, ce qui se traduit par une amélioration du rendement, de l'efficacité énergétique et de la qualité des produits.

Des avancées en matière de conception pour des performances accrues

Technologies de mélange et de transport

Les technologies de mélange peuvent améliorer de manière significative les performances des fours rotatifs en augmentant l'utilisation du volume. Ceci est particulièrement bénéfique dans les procédés où le temps de réaction est limité par le transfert de chaleur ou de masse. En réduisant le temps nécessaire, les technologies de mélange permettent d'utiliser des fours plus petits qui répondent aux mêmes exigences.

Une approche courante du mélange dans les fours rotatifs consiste à utiliser des convoyeurs à vis ou des tiges filetées. Cette conception permet de contrôler le mélange du matériau lors de son passage dans le four. Une autre configuration utilise une conception réverbérante, où le matériau est secoué dans le tube pour favoriser le mélange.

Pour les applications impliquant l'extraction de métaux à partir de minerais, les fours rotatifs peuvent être modifiés avec un mécanisme de basculement. Cela permet au métal liquide de s'écouler du réacteur, ce qui facilite la séparation du métal du minerai.

Ces progrès dans les technologies de mélange et de transport ont considérablement amélioré les capacités des fours rotatifs, leur permettant de traiter une plus large gamme de matériaux et de processus avec une efficacité et une productivité accrues.

Innovations en matière de mélange et de transport

Les technologies de mélange et de transport jouent un rôle essentiel dans l'amélioration de l'environnement de traitement et la garantie de l'homogénéité des matériaux. Ces technologies offrent plusieurs avantages qui contribuent à améliorer l'efficacité et la qualité des produits.

Promotion de l'homogénéité des matériaux :

Les technologies de mélange assurent une distribution uniforme des composants dans un mélange. Cet aspect est crucial pour les processus qui exigent un contrôle précis de la composition et des propriétés du produit final. En éliminant les variations dans la composition des matériaux, les technologies de mélange réduisent le risque de défauts et augmentent l'homogénéité du produit fini.

Prévention des mélanges axiaux indésirables :

Un mélange axial indésirable peut se produire lorsque les matériaux se déplacent sur la longueur d'une cuve de traitement, ce qui entraîne un manque d'uniformité. Les technologies de transport permettent de résoudre ce problème en contrôlant le mouvement des matériaux, en empêchant le mélange axial et en maintenant l'homogénéité souhaitée tout au long du processus.

Amélioration du transfert de chaleur et de masse :

Les technologies de mélange et de transport facilitent un transfert efficace de chaleur et de masse dans l'environnement de traitement. En favorisant un mélange uniforme, ces technologies améliorent le contact entre les réactifs, les catalyseurs et les autres composants du procédé. Ce contact amélioré accélère les réactions et augmente l'efficacité du processus.

Réduction des temps de cycle et amélioration de la productivité :

L'optimisation des systèmes de mélange et de transport permet de réduire considérablement les temps de cycle en garantissant un traitement efficace des matériaux. En éliminant les goulets d'étranglement et en minimisant les temps d'arrêt, ces technologies augmentent la productivité et le débit, ce qui permet d'accroître la capacité de production.

Amélioration de la qualité des produits :

La combinaison d'une meilleure homogénéité des matériaux, d'un mélange contrôlé et d'un transfert efficace de chaleur et de masse contribue à l'amélioration de la qualité des produits. En éliminant les défauts, en assurant une composition uniforme et en maintenant les propriétés souhaitées des matériaux, les technologies de mélange et de transport jouent un rôle essentiel dans la fabrication de produits de haute qualité qui répondent aux normes industrielles.

Avantages des fours rotatifs basculants

Les fours rotatifs basculants offrent de nombreux avantages par rapport aux fours rotatifs statiques conventionnels, notamment

Réduction des temps de cycle

Les fours rotatifs basculants permettent d'accélérer les cycles en éliminant la nécessité d'incliner manuellement le four pour verser le métal en fusion dans les moules. Cette automatisation réduit les besoins en main-d'œuvre et augmente la productivité.

Augmentation du débit

La possibilité de basculer le four rapidement et efficacement permet aux opérateurs de remplir plusieurs moules dans un laps de temps plus court. Cette augmentation du débit se traduit par des taux de production plus élevés et une meilleure efficacité globale.

Utilisation efficace de l'énergie

Les fours rotatifs basculants utilisent l'énergie plus efficacement que les fours statiques. La possibilité d'incliner le four permet de mieux contrôler le flux de métal en fusion, de minimiser les pertes de chaleur et de réduire la consommation d'énergie.

Autres avantages

Outre ces avantages principaux, les fours rotatifs basculants offrent également les avantages suivants :

- Amélioration de la sécurité en réduisant le risque de déversements et d'accidents pendant la coulée

- Flexibilité accrue dans la mise en place et l'orientation des moules

- Réduction des coûts de main-d'œuvre grâce à des mécanismes de basculement automatisés

- Amélioration de la qualité du produit grâce à une meilleure distribution du métal fondu et à un meilleur contrôle de la température

- Fonctionnement respectueux de l'environnement grâce à la réduction des émissions et de la consommation d'énergie.

Dans l'ensemble, les fours rotatifs basculants offrent une série d'avantages qui en font un atout précieux pour les fonderies et les autres industries qui ont besoin de processus de fusion et de moulage des métaux efficaces et productifs.

Options de combustible et matériaux de revêtement

Les fours rotatifs utilisent différentes options de combustibles pour générer de la chaleur, notamment

Le gaz : Le gaz naturel est un combustible couramment utilisé en raison de sa disponibilité, de sa rentabilité et de ses propriétés de combustion propre.

Le diesel : Le carburant diesel offre une densité énergétique plus élevée que le gaz, mais peut émettre davantage de polluants.

Mazout : Le fioul domestique, un combustible lourd, offre un rendement thermique élevé et convient aux applications nécessitant des températures extrêmes.

Le choix du combustible dépend de facteurs tels que la disponibilité, le coût, les réglementations environnementales et la conception du four.

Importance des matériaux de revêtement réfractaire :

Les matériaux de revêtement réfractaire sont essentiels à l'efficacité et à la longévité des fours. Ils servent de barrière entre la matière en fusion et la structure du four, la protégeant de la chaleur extrême, des réactions chimiques et de l'abrasion.

Types de revêtements réfractaires :

- Briques : Durables et résistantes aux températures élevées, elles peuvent toutefois nécessiter une installation qualifiée.

- Ciment : Il s'agit d'un revêtement monolithique qui offre souplesse et facilité d'installation.

- Moulable : Polyvalent et personnalisable, il est utilisé pour les formes complexes ou les réparations.

Avantages du revêtement réfractaire

- Isolation : Maintient la température du four, réduisant la consommation d'énergie.

- Protection contre la corrosion : Empêche les réactions chimiques entre le matériau fondu et la structure du four.

- Résistance aux chocs thermiques : Résiste aux changements rapides de température, prolongeant ainsi la durée de vie du four.

- Protection de l'environnement : Minimise les émissions et améliore la qualité de l'air.

Facteurs affectant la durée de vie du revêtement réfractaire :

- Type de matériau réfractaire

- Température de fonctionnement du four

- Fréquence des changements d'alliage

- Cycles de refroidissement et de chauffage

En choisissant des options de combustible appropriées et en utilisant des matériaux de revêtement réfractaire de haute qualité, l'efficacité, la longévité et la sécurité des fours rotatifs peuvent être considérablement améliorées.

Applications industrielles des fours rotatifs

Les fours rotatifs sont des systèmes de chauffage industriel polyvalents utilisés dans différents secteurs. Leurs applications vont de la métallurgie au traitement des matériaux, ce qui témoigne de leur adaptabilité et de leur efficacité.

Travail des métaux

- Forgeage : Les fours rotatifs permettent un contrôle précis de la température et un chauffage uniforme, ce qui les rend idéaux pour les processus de forgeage.

- Fusion de l'aluminium : Les fours de fusion rotatifs sont très efficaces pour le recyclage des déchets d'aluminium et permettent de récupérer efficacement toutes les formes de déchets.

Traitement des matériaux

- Dopage de céramique : Les fours rotatifs permettent de doper les céramiques avec des métaux des terres rares, modifiant ainsi leurs propriétés pour des applications spécialisées.

- Calcination : Les fours à tubes rotatifs sont conçus pour un débit continu de matériaux en vrac, ce qui les rend adaptés aux processus de calcination.

- Oxydation : Les fours tubulaires rotatifs facilitent l'oxydation des matériaux, améliorant leurs propriétés et permettant des réactions chimiques.

- Torréfaction : Les fours à tubes rotatifs sont utilisés dans les processus de torréfaction, influençant les transitions de phase et modifiant la composition des matériaux.

Avantages des fours rotatifs

Les fours rotatifs offrent de nombreux avantages, notamment

- Uniformité de la température : Des éléments chauffants de haute qualité garantissent une excellente uniformité de la température, ce qui permet un traitement homogène des matériaux.

- Traitement en continu : Les fours à tubes rotatifs sont conçus pour un traitement continu des matériaux, ce qui accroît l'efficacité et la productivité.

- Applications polyvalentes : Les fours rotatifs répondent aux besoins d'un large éventail d'industries et d'applications, ce qui démontre leur polyvalence et leur adaptabilité.

Optimisation de l'uniformité de la température

Dans lesfours rotatifsl'uniformité de la température est primordiale, car elle influe directement sur la qualité et l'homogénéité des matériaux traités.

Des éléments chauffants de haute qualité jouent un rôle crucial dans l'obtention d'une uniformité de température optimale. Ces éléments assurent une distribution uniforme de la chaleur dans toute la chambre du four, minimisant les variations de température et permettant un contrôle précis du processus de chauffage.

La rotation continue de l'échantillon dans le four améliore encore l'uniformité de la température. Au fur et à mesure que l'échantillon se déplace dans le four chaud, toutes les surfaces sont exposées au profil de température cohérent, ce qui se traduit par un chauffage uniforme et une meilleure homogénéité du produit.

Grâce à l'utilisation d'éléments chauffants de haute qualité et à la rotation continue de l'échantillon, les fours rotatifs offrent une uniformité de température exceptionnelle, garantissant des propriétés de matériaux constantes et une meilleure qualité du produit.

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif électrique pour pyrolyse de biomasse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

Articles associés

- Qu'est-ce que le four rotatif de régénération de charbon actif

- Fours rotatifs : Un guide complet pour le traitement des matériaux avancés

- Four à pyrolyse à four rotatif électrique : Conception, fonctionnement et applications

- Fours rotatifs : Traitement des matériaux avancés et applications

- Optimisation des processus industriels : Solutions pour les fours rotatifs et les fours de laboratoire