Introduction au PECVD dans les MEMS

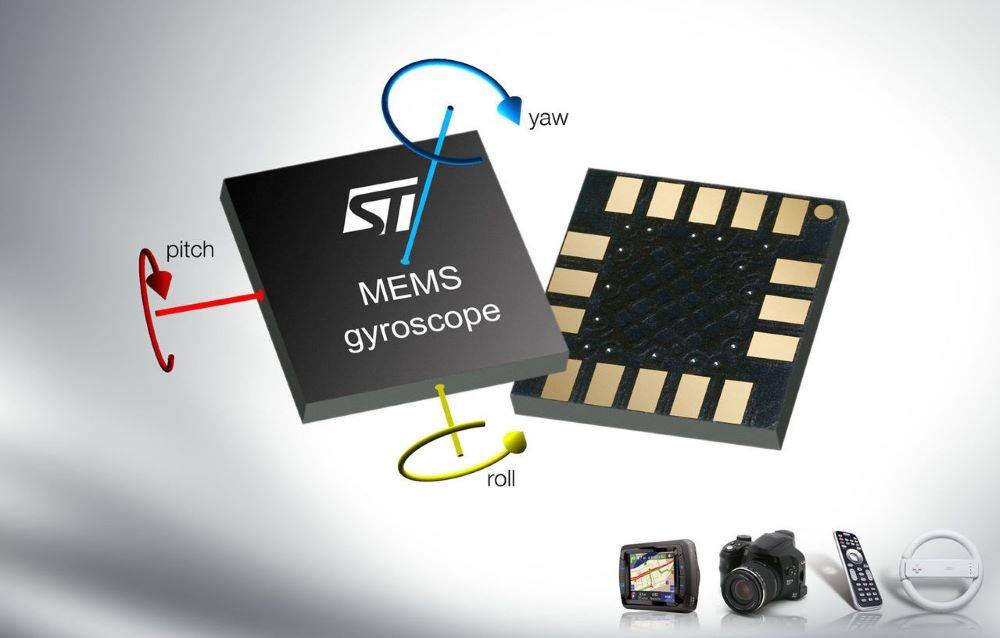

Rôle de la PECVD dans les dispositifs MEMS

La technique PECVD (dépôt chimique en phase vapeur assisté par plasma) est indispensable à la fabrication de films d'oxyde et de nitrure de silicium de haute qualité, qui sont des composants essentiels des différentes couches des dispositifs MEMS (systèmes micro-électro-mécaniques). Cette technique est appréciée pour sa capacité à déposer des films à des températures relativement basses, ce qui garantit que les structures délicates des dispositifs MEMS ne sont pas compromises par une chaleur excessive.

L'importance de la PECVD dans l'industrie des semi-conducteurs va au-delà des MEMS et englobe un large éventail d'applications telles que les dispositifs microélectroniques, les cellules photovoltaïques et les panneaux d'affichage. Parmi ses avantages figurent une excellente uniformité du film, un débit élevé et la capacité de traiter des matériaux à des températures compatibles avec les couches métalliques existantes dans les dispositifs. La PECVD est donc particulièrement adaptée aux étapes finales de la fabrication des dispositifs, là où les procédés CVD thermiques traditionnels seraient trop agressifs.

Dans les procédés PECVD, les plasmas de décharge luminescente sont maintenus dans des chambres, ce qui facilite les réactions chimiques simultanées en phase vapeur et le dépôt de films. Cette méthode a été développée en réponse aux exigences rigoureuses de la technologie des semi-conducteurs, reflétant l'évolution d'autres procédés à base de plasma tels que la pulvérisation et la gravure. Les premières applications commerciales de la PECVD comprenaient notamment le dépôt à basse température de films de nitrure de silicium, utilisés pour la passivation et l'encapsulation de dispositifs microélectroniques entièrement fabriqués. La possibilité de déposer du nitrure de silicium à des températures inférieures à 300 °C a changé la donne, car elle a permis de protéger des composants sensibles sans provoquer de dégradation thermique.

La demande de dispositifs électroniques avancés ne cessant de croître, le rôle de la PECVD dans l'industrie des semi-conducteurs est appelé à devenir encore plus crucial. Sa capacité à équilibrer la qualité des films et l'efficacité du processus en fait un outil essentiel pour l'avenir des MEMS et d'autres technologies de microfabrication.

Comparaison avec d'autres méthodes de dépôt

Le PECVD (dépôt chimique en phase vapeur assisté par plasma) se distingue des autres méthodes de dépôt par ses capacités uniques en matière de contrôle de la température et de compatibilité avec les couches métalliques existantes. Contrairement aux méthodes traditionnelles de dépôt chimique en phase vapeur (CVD), le PECVD fonctionne à des températures plus basses, généralement comprises entre 150°C et 400°C, ce qui est essentiel pour préserver l'intégrité des structures métalliques préexistantes dans les dispositifs MEMS. Cette plage de températures permet de déposer des films d'oxyde et de nitrure de silicium de haute qualité sans endommager thermiquement les composants sensibles.

En outre, la capacité de la PECVD à contrôler le processus de dépôt par le biais de paramètres réglables tels que la puissance RF, les débits de gaz et la pression de la chambre renforce encore sa polyvalence. Cette flexibilité garantit que les films déposés peuvent être adaptés pour répondre à des exigences spécifiques en matière de propriétés électriques, mécaniques et thermiques, ce qui fait de la PECVD un choix idéal pour répondre aux besoins complexes de la fabrication des MEMS.

| Méthode de dépôt | Plage de température | Compatibilité avec les couches métalliques | Ajustement |

|---|---|---|---|

| PECVD | 150°C - 400°C | Haute | Élevée |

| CVD traditionnel | 400°C - 1000°C | Faible | Faible |

En résumé, le fonctionnement à basse température et la grande capacité de réglage de la PECVD la rendent supérieure pour les dispositifs MEMS qui nécessitent un contrôle précis des propriétés du film et la protection des couches métalliques existantes.

Composants de l'équipement PECVD

Électrode RF et électrode de plaquette

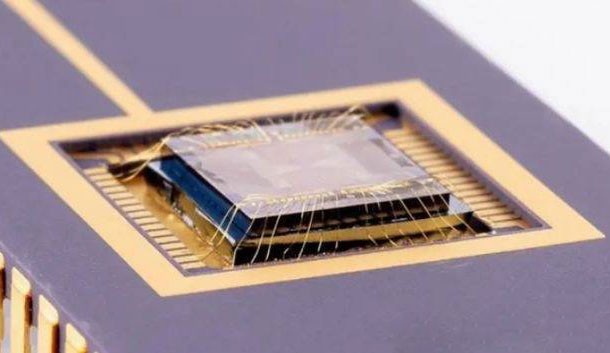

Dans le contexte du dépôt chimique en phase vapeur assisté par plasma (PECVD) pour les dispositifs MEMS (systèmes micro-électro-mécaniques), l'électrode RF (radiofréquence) et l'électrode de la plaquette jouent un rôle essentiel dans le processus de dépôt. L'électrode RF est spécialement conçue pour décomposer les gaz des matières premières en un état de plasma. Ce plasma, riche en espèces réactives, est essentiel pour le dépôt uniforme et contrôlé de films d'oxyde et de nitrure de silicium. La capacité de l'électrode RF à ioniser efficacement les gaz garantit que le plasma résultant dispose de l'énergie nécessaire pour faciliter les réactions chimiques à des températures plus basses, ce qui est crucial pour maintenir l'intégrité structurelle des dispositifs MEMS.

D'autre part, l'électrode de la plaquette a une double fonction : elle sert de support à la plaquette et fournit le chauffage nécessaire pour maintenir des conditions de dépôt optimales. La fonction de chauffage de l'électrode de la plaquette est essentielle car elle permet de contrôler la température de la plaquette, ce qui influence la vitesse de croissance et la qualité des films déposés. En maintenant une température constante, l'électrode de la tranche garantit que les propriétés du film, telles que l'épaisseur et l'uniformité, sont optimisées. Cette double fonction de l'électrode de plaquette souligne son importance dans le processus PECVD, ce qui en fait un composant indispensable pour obtenir des revêtements de haute qualité dans les dispositifs MEMS.

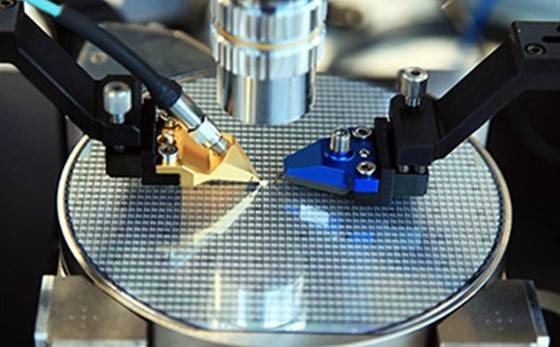

Pompe à vide et gaz des matières premières

La pompe à vide de l'équipement PECVD joue un rôle essentiel dans le contrôle du flux de gaz à l'intérieur de la chambre, en veillant à ce que l'environnement reste propice à la décomposition et à la formation ultérieure des films souhaités. Ce composant essentiel ne se contente pas de maintenir les niveaux de vide nécessaires, il contribue également à la décomposition des gaz, facilitant ainsi la création efficace de plasma.

Les gaz des matières premières, tels que le silane (SiH4), l'oxyde nitreux (N2O) et l'azote (N2), sont indispensables au processus de formation des films. Ces gaz sont soigneusement introduits dans la chambre et soumis à l'énergie de l'électrode RF, se décomposant en leurs atomes et molécules constitutifs. Cet état de plasma est essentiel pour le dépôt de films d'oxyde et de nitrure de silicium de haute qualité sur les dispositifs MEMS.

| Gaz | Rôle dans la formation du film |

|---|---|

| SiH4 | Fournit des atomes de silicium pour la formation de films à base de silicium. |

| N2O | Fournit de l'oxygène et de l'azote pour la création de films d'oxyde et de nitrure de silicium. |

| N2 | Augmente la teneur en azote des films, ce qui influe sur leurs propriétés mécaniques. |

Le contrôle précis du flux de gaz et la décomposition efficace de ces matières premières sont essentiels pour obtenir des films uniformes et de haute qualité. Tout écart dans la composition ou le débit du gaz peut entraîner des variations dans les propriétés des films, affectant ainsi les performances globales et la fiabilité des dispositifs MEMS.

Contrôle et optimisation des processus

Croissance du film et contrôle de la qualité

Le taux de croissance du film, la concentration des gaz utilisés et l'énergie d'activation requise sont autant de facteurs critiques qui influencent considérablement l'épaisseur et la qualité du film. Ces facteurs sont méticuleusement contrôlés par l'application de la puissance RF et la régulation de la température de la plaquette.

- Taux de croissance: La vitesse de croissance du film est directement proportionnelle à la puissance RF appliquée. Une puissance RF plus élevée accélère la décomposition des gaz des matières premières en plasma, ce qui accélère le processus de dépôt.

- Concentration de gaz: La concentration de gaz tels que SiH4, N2O et N2 joue un rôle essentiel. Des concentrations optimales garantissent que le film n'est pas seulement suffisamment épais, mais qu'il possède également les propriétés souhaitées, telles que la densité et l'uniformité.

- Énergie d'activation: Il s'agit de l'énergie requise pour initier et maintenir les réactions chimiques nécessaires à la formation du film. Le contrôle de l'énergie d'activation par la puissance RF et la température de la tranche garantit que les réactions se déroulent efficacement sans compromettre l'intégrité du film.

En affinant ces paramètres, les fabricants peuvent obtenir des films d'une épaisseur précise et d'une qualité supérieure, ce qui est essentiel pour la performance et la fiabilité des dispositifs MEMS.

Optimisation des paramètres pour obtenir les propriétés souhaitées

L'optimisation des paramètres d'un procédé de dépôt chimique en phase vapeur assisté par plasma (PECVD) est essentielle pour obtenir les propriétés de film souhaitées dans les systèmes micro-électro-mécaniques (MEMS). Des paramètres clés tels que le rapport silane/oxyde d'azote, la puissance RF, le flux d'azote, la pression de la chambre et la température de la plaque inférieure jouent un rôle essentiel dans ce processus d'optimisation. Chacun de ces paramètres influence directement les caractéristiques du film, notamment son épaisseur, son uniformité et ses propriétés mécaniques.

Le rapport silane/oxyde d'azote est particulièrement critique car il affecte la composition chimique du film déposé, influençant ses propriétés diélectriques et sa stabilité. Le réglage de ce rapport permet d'affiner la capacité du film à résister aux contraintes électriques et aux tensions mécaniques, qui sont cruciales pour la fiabilité opérationnelle des dispositifs MEMS.

La puissance RF est un autre facteur important, car elle contrôle l'apport d'énergie dans le plasma, affectant ainsi le taux de croissance du film et la qualité du film déposé. Une puissance RF plus élevée augmente généralement le taux de croissance, mais peut également entraîner la formation de défauts si elle n'est pas correctement contrôlée. L'équilibre entre la puissance RF et les autres paramètres permet d'obtenir un film de haute qualité et exempt de défauts.

Le flux d'azote, souvent utilisé pour stabiliser le plasma et contrôler la stœchiométrie du film, est un autre paramètre qui nécessite une optimisation minutieuse. Un flux d'azote approprié garantit un dépôt uniforme du film et empêche la formation de composés indésirables, tels que le nitrure de silicium, qui peut compromettre les propriétés diélectriques du film.

La pression de la chambre et la température de la plaque inférieure sont également essentielles dans le processus PECVD. La pression de la chambre affecte le libre parcours moyen des molécules de gaz, ce qui influe sur l'uniformité et la densité du film déposé. La température de la plaque inférieure, quant à elle, contrôle le chauffage du substrat, ce qui est essentiel pour promouvoir les réactions chimiques nécessaires à la formation du film.

En résumé, l'interaction entre ces paramètres est cruciale pour obtenir les propriétés de film souhaitées dans les dispositifs MEMS. L'optimisation de chaque paramètre dans sa plage appropriée garantit la production de films d'oxyde et de nitrure de silicium de haute qualité, qui sont essentiels pour le fonctionnement fiable des dispositifs MEMS.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

Articles associés

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques

- Machines CVD pour le dépôt de couches minces