Applications de la technologie de pulvérisation PVD

Composants électroniques et semi-conducteurs

Dans le domaine des composants électroniques et semi-conducteurs, le contrôle précis des propriétés des matériaux est primordial. La conductivité, la résistivité et les propriétés diélectriques sont méticuleusement conçues pour répondre aux exigences spécifiques de ces applications. La possibilité d'affiner ces propriétés permet de créer des composants qui présentent des performances optimales dans divers appareils électroniques.

Par exemple, dans la fabrication des semi-conducteurs, la conductivité des matériaux doit être gérée avec soin pour garantir un flux d'électrons efficace, tandis que la résistivité est cruciale pour gérer la dissipation de la chaleur et éviter les courts-circuits. Les propriétés diélectriques, quant à elles, sont essentielles pour les couches isolantes qui empêchent la diaphonie électrique entre les composants adjacents.

| Propriété | Importance dans l'électronique et les semi-conducteurs |

|---|---|

| Conductivité | Assure un flux efficace d'électrons |

| Résistivité | Gère la dissipation de la chaleur et évite les courts-circuits |

| Propriétés diélectriques | Assure l'isolation et empêche la diaphonie électrique |

Ces propriétés sur mesure ne sont pas de simples constructions théoriques, mais font partie intégrante de la fonctionnalité et de la fiabilité des appareils électroniques modernes. Des microprocesseurs aux circuits intégrés, la précision de l'ingénierie des matériaux se traduit par une amélioration des performances et de la longévité des produits finaux.

Revêtements durs et décoratifs

La création de revêtements durs et décoratifs sur diverses surfaces est une application essentielle de la technologie de pulvérisation cathodique PVD. Ces revêtements sont essentiels pour améliorer la durabilité et l'attrait esthétique des surfaces d'usure, des outils et des produits de consommation.

Applications sur les surfaces d'usure

Sur les surfaces d'usure, telles que les outils de coupe et les composants mécaniques, des revêtements durs sont appliqués pour accroître la résistance à l'abrasion, à la corrosion et à l'usure. Ces revêtements sont souvent constitués de matériaux tels que le nitrure de titane (TiN), le nitrure de chrome (CrN) et le carbone de type diamant (DLC), qui offrent une dureté et une résistance à l'usure supérieures. Par exemple, les revêtements TiN sont largement utilisés dans les outils de coupe en raison de leur grande dureté et de leurs faibles propriétés de frottement, ce qui prolonge considérablement la durée de vie de l'outil et améliore l'efficacité de l'usinage.

Revêtements décoratifs dans les produits de consommation

D'autre part, les revêtements décoratifs sont utilisés pour améliorer l'attrait visuel des produits de consommation. Ces revêtements peuvent aller de finitions métalliques à des motifs colorés, offrant ainsi un large éventail d'options esthétiques. Par exemple, les revêtements PVD sont couramment utilisés dans la production de montres haut de gamme, de bijoux et d'articles ménagers. Ce procédé permet de créer des surfaces durables et résistantes aux rayures qui conservent leur éclat au fil du temps, ce qui les rend idéales pour les biens de consommation durables.

Outils et applications industrielles

Dans les outils et les applications industrielles, la combinaison de revêtements durs et décoratifs peut offrir un double avantage. Les outils tels que les perceuses, les scies et les matrices peuvent être revêtus de matériaux durs pour améliorer leurs performances et leur durée de vie, tandis que les revêtements décoratifs peuvent être appliqués aux équipements industriels pour améliorer leur apparence et leur identité de marque. Cette double approche permet d'optimiser à la fois la fonctionnalité et l'esthétique, répondant ainsi aux exigences des applications industrielles modernes.

En tirant parti de la technologie de pulvérisation cathodique en phase vapeur, les fabricants peuvent créer des revêtements sur mesure qui répondent à des exigences spécifiques en matière de performances et d'esthétique, ce qui stimule l'innovation dans diverses industries.

Applications optiques

Les applications optiques de la technologie de pulvérisation cathodique en phase vapeur vont au-delà de la simple transmission et de la modulation de la réflexion. Ces applications sont essentielles pour améliorer la fonctionnalité des lentilles optiques, des filtres, des miroirs et même du verre architectural ou automobile. En contrôlant avec précision le dépôt de couches minces, les ingénieurs peuvent adapter les propriétés optiques de ces matériaux pour répondre à des exigences spécifiques.

Par exemple, dans les lentilles optiques, le dépôt de revêtements spécifiques peut réduire les reflets et améliorer la transmission de la lumière, ce qui accroît la clarté et l'efficacité de la lentille. De même, les filtres peuvent être conçus pour bloquer ou laisser passer certaines longueurs d'onde, ce qui les rend indispensables dans diverses applications d'imagerie et de spectroscopie.

Dans le domaine du verre architectural, la pulvérisation PVD permet la création de verre intelligent qui peut ajuster sa transparence en fonction des conditions environnementales ou des préférences de l'utilisateur. Cette technologie offre non seulement des avantages esthétiques, mais contribue également à l'efficacité énergétique en réduisant les besoins en éclairage artificiel et en systèmes de chauffage, de ventilation et de climatisation.

Le verre automobile bénéficie également de ces avancées. En modulant les longueurs d'onde d'absorption et de réflexion, la pulvérisation cathodique en phase vapeur peut améliorer la durabilité et la sécurité des pare-brise et des vitres latérales. Cette technologie peut également être utilisée pour créer des revêtements autonettoyants et antibuée, améliorant ainsi l'expérience de conduite et l'entretien des véhicules.

En résumé, les applications optiques de la technologie de pulvérisation cathodique en phase vapeur sont diverses et importantes, influençant des secteurs allant de l'électronique grand public à l'automobile en passant par l'architecture.

Récolte d'énergie

La collecte d'énergie, en particulier par le biais de panneaux solaires photovoltaïques et de tours solaires, représente une pierre angulaire de la transition vers les sources d'énergie renouvelables. Ces technologies sont essentielles pour convertir la lumière du soleil en énergie électrique utilisable, réduisant ainsi la dépendance à l'égard des combustibles fossiles et atténuant les incidences sur l'environnement.

Les panneaux solaires photovoltaïques fonctionnent selon le principe de l'effet photovoltaïque, où les photons de la lumière du soleil sont absorbés par des matériaux semi-conducteurs, générant ainsi un courant électrique. Cette méthode est polyvalente et s'applique aussi bien aux centrales électriques à grande échelle qu'aux solutions énergétiques décentralisées à petite échelle. L'efficacité de ces panneaux s'est considérablement améliorée au fil des ans, grâce aux progrès de la science des matériaux et des techniques de fabrication.

Les tours solaires, quant à elles, utilisent la technologie de l'énergie solaire concentrée (CSP). Elles fonctionnent en concentrant la lumière du soleil sur un récepteur placé au sommet de la tour, qui chauffe un fluide pour produire de la vapeur. Cette vapeur actionne ensuite une turbine qui produit de l'électricité. Cette méthode offre l'avantage de stocker l'énergie, car le fluide chauffé peut être conservé et utilisé pour produire de l'électricité même après le coucher du soleil ou pendant les périodes de faible ensoleillement.

Ces deux technologies contribuent à un avenir énergétique durable, en offrant des solutions évolutives qui peuvent être adaptées pour répondre à diverses demandes d'énergie. L'intégration de ces méthodes de récolte avec la technologie de pulvérisation cathodique en phase vapeur, qui améliore les performances des cellules photovoltaïques, souligne encore leur importance dans les systèmes énergétiques modernes.

Composants du processus de pulvérisation de couches minces

Substrat

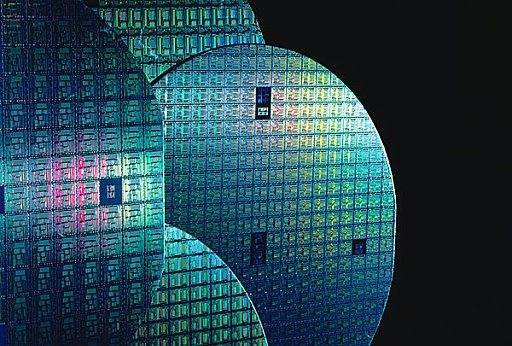

Le substrat joue un rôle essentiel dans le processus de dépôt de couches minces, car il constitue la surface de base sur laquelle la fonctionnalité de la couche mince est appliquée. Cette surface peut être fabriquée à partir de divers matériaux, notamment des métaux, des céramiques et même des polymères, chacun étant choisi en fonction des exigences spécifiques de l'application. Par exemple, dans la production de composants électroniques et de semi-conducteurs, des substrats tels que les plaquettes de silicium sont couramment utilisés en raison de leur compatibilité avec les exigences de haute précision de ces industries.

Dans le contexte des revêtements durs et décoratifs, le substrat peut être un outil ou un produit de consommation, dont l'objectif est d'améliorer la durabilité ou l'attrait esthétique. Dans les applications optiques, les substrats tels que le verre ou les lentilles spécialisées sont utilisés pour moduler la transmission, la réflexion ou l'absorption de la lumière. Chaque type de substrat apporte son lot de défis et de considérations, notamment en termes de préparation de la surface et d'adhérence, qui sont essentiels à la réussite du dépôt d'un film mince uniforme et fonctionnel.

Le choix du substrat ne dépend pas seulement du matériau, mais aussi de sa géométrie et de la texture de sa surface. Par exemple, dans le cas de la collecte d'énergie par des panneaux solaires photovoltaïques, le substrat doit pouvoir résister aux conditions extérieures tout en convertissant efficacement la lumière du soleil en électricité. Il faut donc un matériau robuste présentant une excellente stabilité thermique et environnementale.

Dans l'ensemble, le substrat est un élément fondamental du processus de pulvérisation cathodique PVD, qui influence non seulement les propriétés du produit final, mais aussi l'efficacité du processus de dépôt lui-même.

La cible

La cible dans le processus de pulvérisation PVD est un composant essentiel qui sert de source de matériau pour le dépôt sur le substrat. Ce matériau, qui se présente souvent sous la forme d'un bloc ou d'un disque solide, est composé des éléments ou des composés souhaités qui formeront le film mince sur le substrat. La composition de la cible influence directement les propriétés du film obtenu, ce qui en fait un facteur déterminant pour l'obtention de fonctionnalités spécifiques telles qu'une conductivité, une durabilité ou des propriétés optiques accrues.

Dans le contexte des applications électroniques et des semi-conducteurs, le matériau cible doit présenter des propriétés électriques précises, tandis que pour les revêtements durs et décoratifs, il doit offrir une résistance à l'usure ou un attrait esthétique exceptionnels. Pour les applications optiques, les propriétés du matériau cible sont adaptées pour moduler la transmission, la réflexion ou l'absorption de la lumière. Dans le domaine de la collecte d'énergie, la composition du matériau cible est cruciale pour optimiser l'efficacité des cellules photovoltaïques.

La sélection du matériau cible est donc une décision à multiples facettes, qui met en balance les exigences de l'application et les capacités du processus de pulvérisation. La qualité et la cohérence du matériau cible sont primordiales, car toute impureté ou défaut peut entraîner des irrégularités dans le film déposé, ce qui affecte les performances globales du produit final.

Chambre à vide

La chambre à vide est un élément essentiel du processus de pulvérisation de couches minces. Elle est conçue pour créer un environnement dans lequel un contrôle précis de la pression et de l'atmosphère est essentiel. Cet espace clos est conçu pour éliminer l'air et la pression, ce qui permet de tester et d'appliquer des matériaux dans des conditions de vide. La conception de la chambre présente de multiples facettes, avec une sélection minutieuse des matériaux et des formes pour s'assurer qu'elle peut résister aux changements drastiques de pression inhérents aux environnements sous vide.

Matériaux et conception

Les chambres à vide sont généralement construites à partir de matériaux tels que les alliages d'acier et l'acier inoxydable, choisis pour leur solidité et leur capacité à résister aux variations de pression. Les chambres peuvent également être fabriquées en verre, en plastique, en aluminium, en laiton, en céramique haute densité et en acrylique. Cette diversité des matériaux est due aux exigences uniques de chaque application, qu'il s'agisse d'objectifs éducatifs, d'essais industriels ou de processus de fabrication spécialisés.

Formes et applications

La forme d'une chambre à vide peut varier considérablement, allant des petites chambres en verre que l'on trouve dans les salles de classe à des modèles plus grands et plus complexes tels que des cylindres verticaux ou horizontaux, des sphères et des boîtes rectangulaires. Chaque forme offre des avantages distincts en fonction des besoins spécifiques de l'expérience ou du processus de fabrication qu'elle supporte. Par exemple, une chambre sphérique peut permettre une distribution uniforme des contraintes, tandis qu'une chambre cylindrique peut faciliter l'accès et l'entretien.

Dans les applications industrielles, les chambres à vide sont indispensables pour les essais en haute altitude, le séchage et le dégazage, garantissant ainsi la qualité et la durabilité des produits. Dans l'industrie aérospatiale, elles sont essentielles pour simuler les conditions de l'espace et tester la capacité des composants à résister au vide et à la pression de l'orbite. En outre, les chambres à vide sont utilisées dans diverses industries pour déterminer la stabilité des emballages susceptibles d'être transportés par avion, afin de garantir que les produits restent intacts pendant le transport.

La chambre à vide, avec son matériel et ses logiciels sophistiqués, joue un rôle essentiel dans le maintien et le contrôle de l'équilibre délicat nécessaire à la réussite des processus de pulvérisation de couches minces. Sa capacité à créer et à maintenir un environnement sous vide contrôlé permet l'application précise de couches minces sur des substrats, ce qui en fait un outil essentiel dans la fabrication et la recherche modernes.

Pressage isostatique à chaud (HIP) dans la production de cibles

Métaux, céramiques et composés en poudre

Dans la production de cibles de pulvérisation, les matériaux tels que les poudres métalliques, les céramiques, les intermétalliques et les composés jouent un rôle essentiel. Ces matériaux sont transformés en cibles par diverses méthodes, chacune d'entre elles étant conçue pour améliorer les propriétés spécifiques requises pour différentes applications.

Types de matériaux en poudre

- Métaux en poudre: Ils sont généralement utilisés pour leur excellente conductivité électrique et thermique, ce qui les rend idéaux pour les applications dans les composants électroniques et semi-conducteurs.

- Céramiques: Connues pour leur grande dureté et leur résistance à l'usure, les céramiques sont souvent utilisées dans les revêtements durs et les applications optiques.

- Intermétalliques: Ces composés offrent une combinaison unique de propriétés, telles qu'une résistance élevée et une stabilité thermique, qui sont cruciales pour l'aérospatiale et les technologies de récolte d'énergie.

- Composés: Une vaste catégorie qui comprend une variété de matériaux, chacun ayant des propriétés spécifiques qui peuvent être modulées pour différentes applications, des revêtements décoratifs au verre à haut rendement énergétique.

Techniques de traitement

La transformation de ces matériaux en poudre en cibles de pulvérisation implique plusieurs techniques avancées, chacune conçue pour optimiser les performances de la cible :

- Pressage isostatique à chaud (HIP): Cette méthode consiste à comprimer le matériau en poudre sous une pression et une température élevées, ce qui permet d'obtenir une cible dense et homogène présentant une porosité minimale.

- Frittage: Ce procédé consiste à chauffer le matériau en poudre juste en dessous de son point de fusion, ce qui permet aux particules de se lier sans fondre complètement, produisant ainsi une cible solide mais poreuse.

- Formage par pulvérisation: Il s'agit de pulvériser un matériau fondu sur un substrat, le solidifiant rapidement pour obtenir une cible à la microstructure fine et à la densité élevée.

Chacune de ces techniques contribue à la création de cibles optimisées pour des applications spécifiques dans le cadre du processus de pulvérisation PVD, ce qui garantit des performances et une fiabilité élevées.

Amélioration des cibles coulées, frittées ou pulvérisées

La production de cibles de pulvérisation peut être considérablement améliorée grâce à diverses techniques de fabrication telles que le moulage, le frittage et la pulvérisation thermique. Chaque méthode offre des avantages et des défis uniques, adaptés à des matériaux et des applications spécifiques.

Cibles coulées : Ces cibles bénéficient d'une grande cohérence en termes de composition et de microstructure, ce qui garantit un contrôle de la pureté et se traduit par un rendement élevé du processus et une durée de vie prolongée de la cible. Les matériaux couramment utilisés sont l'InSn, les alliages de Sn, le ZnAl et le ZnSn. Malgré ces avantages, le moulage est limité aux métaux qui se comportent bien et aux alliages stables qui peuvent supporter des traitements thermomécaniques successifs sans se dégrader.

Cibles frittées : Le pressage isostatique à chaud (HIP) est une technique clé dans la production de cibles frittées, offrant une structure de grain supérieure. Toutefois, cette méthode n'est pas sans risques : la contamination par l'oxygène (en particulier en mode métal), l'érosion anormale et la formation de particules doivent être étroitement surveillées. Les produits HIP comprennent des cibles de pulvérisation de Cr, Mo, ITO, AZO et ZnO, chacune nécessitant une manipulation précise pour atténuer ces risques.

Cibles pulvérisées : La pulvérisation thermique, proposée par des entreprises comme KINTEK, offre une solution polyvalente pour la production de cibles rotatives. Cette méthode garantit une stabilité et des performances optimales du processus grâce à des techniques telles que le plasma, l'arc et la pulvérisation à froid. Les principaux matériaux utilisés sont l'AZO, l'ITO, le Mo, le Si, le TiOx, le ZnO et le ZTO. Malgré les avantages, le bombardement intense et la nature réactive du processus peuvent entraîner des défaillances courantes telles que des fissures dans les métaux fragiles comme le silicium et le germanium, des déformations dans les métaux durs comme le niobium et le zirconium, et des changements de composition dans les alliages complexes.

Cibles extrudées : KINTEK fournit également des cibles extrudées de haute pureté fabriquées à partir de matériaux tels que Al, Cu, Mo, Nb, Ta, Ti, Zr et V. Ces cibles conservent une bonne pureté et une bonne taille de grain, ce qui les rend adaptées à une grande variété d'applications.

Pour relever ces défis, Materion utilise une gamme complète de technologies de fabrication de poudres et de plaques, associée à des années d'expertise dans la manipulation de matériaux pour le dépôt de couches minces. Cette approche holistique garantit que même les applications les plus difficiles peuvent être traitées efficacement, améliorant ainsi les performances globales et la fiabilité des cibles de pulvérisation.

Collage par diffusion

Le collage par diffusion est utilisé depuis longtemps pour assembler des métaux réfractaires et à haute résistance, qui sont souvent difficiles ou impossibles à souder par des méthodes conventionnelles. Ce procédé consiste à appliquer une température et une pression élevées à des métaux similaires ou dissemblables qui sont assemblés dans une presse à chaud. Dans ces conditions, les atomes des surfaces métalliques solides s'entrecroisent et se lient, créant un joint solide et résistant à la température. Cette méthode se distingue des techniques de brasage traditionnelles car elle ne nécessite pas de matériaux d'apport, ce qui permet de conserver le poids et les dimensions d'origine des métaux assemblés.

La solidité et la résistance à la température de la liaison résultante sont intrinsèques aux métaux de base eux-mêmes, ce qui rend le collage par diffusion particulièrement avantageux pour les applications impliquant des matériaux réfractaires et des alliages à haute résistance. Qu'elle soit utilisée pour lier des couches ou simplement pour assembler deux pièces, cette technique offre une solution robuste pour créer des assemblages métalliques durables et efficaces.

Ces dernières années, les progrès réalisés dans le domaine du contrôle précis de la température et de l'uniformité de la pression sur des pièces de grande taille ont encore élargi les applications potentielles du collage par diffusion. Cela a ouvert de nouvelles possibilités pour la production de produits de nouvelle génération, en particulier dans les industries où les matériaux de haute performance sont essentiels.

Comprendre les technologies de dépôt en phase vapeur et de pulvérisation cathodique

Contexte historique

L'évolution des technologies de dépôt physique en phase vapeur (PVD) et de pulvérisation est profondément ancrée dans le travail de pionnier de plusieurs personnalités clés au cours des 19e et 20e siècles. L'une des premières contributions significatives a été apportée par Sir William Robert Grove, un scientifique britannique qui, au milieu du XIXe siècle, a mené des expériences sur les décharges électriques dans des gaz raréfiés, jetant ainsi les bases de ce qui allait devenir la technologie de la pulvérisation cathodique. Les travaux de Grove ont permis de comprendre le comportement des particules dans des environnements à basse pression, ce qui est essentiel pour le processus de pulvérisation.

Après Grove, Michael Faraday, un autre physicien britannique, a réalisé des avancées substantielles dans ce domaine. Les études de Faraday sur le dépôt de métaux dans des environnements sous vide ont permis de comprendre les mécanismes de formation des films, ce qui est essentiel pour le développement des techniques de dépôt en phase vapeur (PVD). Ses expériences sur les rayons cathodiques et la découverte de l'espace noir de Faraday ont permis d'élucider les principes qui sous-tendent la pulvérisation cathodique.

Au début du XXe siècle, le physicien américain Irving Langmuir a apporté d'importantes contributions au domaine, notamment grâce à ses travaux sur le comportement des électrons dans les gaz. Les recherches de Langmuir ont permis d'affiner la compréhension de la physique des plasmas, qui est cruciale pour le fonctionnement des systèmes de pulvérisation.

L'ère moderne de la technologie de pulvérisation a commencé avec les travaux de William Wright qui, en 1967, a mis au point le premier système pratique de pulvérisation magnétron. L'innovation de Wright a permis un dépôt plus efficace et contrôlable de couches minces, faisant progresser de manière significative l'application de la pulvérisation dans diverses industries. Son travail a marqué un tournant dans la transition des curiosités de laboratoire aux processus industriels.

Ces développements historiques ont préparé le terrain pour les technologies sophistiquées de dépôt en phase vapeur et de pulvérisation dont nous dépendons aujourd'hui, permettant la production de couches minces de haute qualité pour un large éventail d'applications, de l'électronique à l'optique et au-delà.

Types de techniques de pulvérisation

Les techniques de pulvérisation font partie intégrante des procédés de dépôt physique en phase vapeur (PVD), offrant une gamme polyvalente de méthodes pour déposer des couches minces sur divers substrats. Les principales techniques comprennent la pulvérisation magnétron à courant continu (CC), la pulvérisation par radiofréquence (RF) et la pulvérisation par faisceau d'ions, chacune étant adaptée à des applications et à des types de matériaux spécifiques.

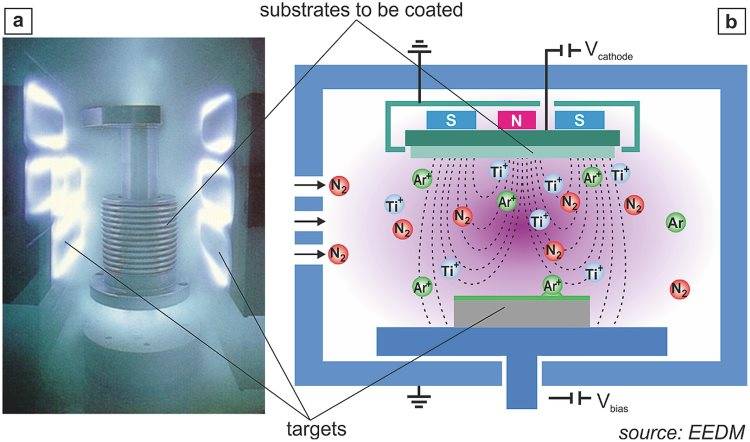

La pulvérisation magnétron à courant continu (CC) est largement utilisée pour le dépôt de métaux et de certaines céramiques. Dans cette méthode, une alimentation en courant continu génère un plasma dans un environnement gazeux à basse pression. Le plasma, créé à proximité du matériau cible, provoque la collision des ions du gaz avec la cible, délogeant les atomes qui sont ensuite éjectés dans la phase gazeuse. Le champ magnétique produit par l'ensemble d'aimants augmente la vitesse de pulvérisation et assure un dépôt plus uniforme sur le substrat. La vitesse de pulvérisation peut être calculée à l'aide d'une formule spécifique, qui prend en compte des paramètres tels que la densité du flux d'ions, les propriétés du matériau de la cible et la distance entre la cible et le substrat.

Pulvérisation par radiofréquence (RF) étend l'application de la pulvérisation aux matériaux non conducteurs. Contrairement à la pulvérisation DC, la pulvérisation RF utilise un courant alternatif, ce qui permet de déposer des matériaux isolants. Cette technique est particulièrement utile pour les matériaux qui ne peuvent pas être pulvérisés à l'aide de méthodes à courant continu, ce qui élargit le champ d'application du dépôt en phase vapeur (PVD).

Pulvérisation par faisceau d'ions implique l'utilisation d'un faisceau d'ions focalisé pour bombarder le matériau cible, provoquant l'éjection d'atomes et leur dépôt sur le substrat. Cette méthode offre une précision et un contrôle élevés, ce qui la rend adaptée aux applications nécessitant des motifs complexes ou des revêtements de haute qualité.

Chacune de ces techniques présente des avantages uniques et est sélectionnée en fonction des exigences spécifiques de l'application, qu'il s'agisse de composants électroniques, de revêtements optiques ou de dispositifs de collecte d'énergie. Il est essentiel de comprendre ces techniques pour optimiser le processus PVD et obtenir les propriétés de film souhaitées.

Pulvérisation réactive

La pulvérisation réactive est une technique sophistiquée employée dans le cadre du dépôt physique en phase vapeur (PVD) pour créer des couches minces dont la stœchiométrie et la structure sont contrôlées avec précision. Cette méthode implique l'introduction de gaz réactifs dans la chambre de pulvérisation, tels que l'oxygène ou l'azote, qui réagissent avec les particules pulvérisées d'un matériau cible pour former des films d'oxyde ou de nitrure, respectivement. L'ajout de ces gaz réactifs modifie considérablement le processus de dépôt, le rendant plus complexe et nécessitant un contrôle minutieux des paramètres tels que les pressions partielles des gaz inertes et réactifs afin d'obtenir la composition et les propriétés souhaitées du film.

La complexité provient du comportement de type hystérésis observé dans de nombreux procédés de pulvérisation réactive, qui nécessite un contrôle précis de variables telles que les débits de gaz et les pressions relatives. Par exemple, le modèle Berg, proposé par Berg et al. fournit un cadre pour estimer l'impact de l'ajout de gaz réactif sur l'érosion de la cible et les taux de dépôt du film. Ce modèle permet de comprendre comment les changements dans les pressions relatives des gaz inertes et réactifs peuvent influencer la stœchiométrie du film, ce qui est crucial pour optimiser les propriétés fonctionnelles telles que la tension dans les films de nitrure de silicium (SiNx) et l'indice de réfraction des films d'oxyde de silicium (SiOx).

Dans la pratique, la pulvérisation réactive permet de produire des films minces avec des compositions chimiques personnalisées, ce qui améliore leurs performances dans diverses applications. Par exemple, dans l'industrie des semi-conducteurs, ces films peuvent être personnalisés pour obtenir une conductivité, une résistivité et des propriétés diélectriques spécifiques, tandis que dans les applications optiques, ils peuvent moduler les longueurs d'onde de transmission, de réflexion et d'absorption. Cette polyvalence fait de la pulvérisation réactive un outil indispensable de la technologie PVD moderne, permettant la création de matériaux avancés aux propriétés uniques pour un large éventail d'industries.

Géométries des cibles et leurs avantages

Cibles planaires

Les cibles planaires sont largement utilisées dans diverses applications en raison de leur simplicité et de leur efficacité dans les processus de transfert de matériaux. Ces cibles sont particulièrement avantageuses dans les scénarios où l'accent est mis sur le prototypage ou l'expérimentation élémentaire, surtout lorsque les besoins en matériaux sont modestes. La géométrie simple des cibles planaires permet une intégration facile dans les systèmes de pulvérisation existants, ce qui en fait un choix populaire pour les essais initiaux et les productions à petite échelle.

Avantages des cibles planaires

- Simplicité: La conception plate et simple des cibles planaires simplifie à la fois le processus de fabrication et l'intégration dans les systèmes de pulvérisation. Cette facilité d'utilisation est particulièrement avantageuse pour les chercheurs et les ingénieurs qui testent de nouveaux matériaux ou procédés.

- Rentabilité: En raison de leur géométrie simple, les cibles planaires peuvent être produites à un coût inférieur à celui des cibles plus complexes. Elles constituent donc une option intéressante pour les projets dont le budget est limité.

- Polyvalence: Les cibles planaires peuvent être fabriquées à partir de divers matériaux, notamment des métaux, des céramiques et des composés, ce qui permet une large gamme de montages expérimentaux et d'applications.

Inconvénients des cibles planaires

- Utilisation des matériaux: L'un des principaux inconvénients des cibles planaires est leur efficacité relativement faible en matière d'utilisation des matériaux. La surface plane peut conduire à des schémas d'usure inégaux, ce qui entraîne un gaspillage de matériau et la nécessité de remplacements fréquents.

- Limites d'échelle: Les cibles planaires sont moins adaptées à la production à grande échelle en raison de leurs capacités limitées de transfert de matériau. Leur conception ne permet pas de répondre efficacement aux exigences de production continue et en grand volume typiquement associées aux applications industrielles.

- Modèles d'usure: L'usure uniforme de la surface planaire peut entraîner une dégradation prématurée, nécessitant des cycles de maintenance et de remplacement plus fréquents. Cela peut constituer un inconvénient important dans les environnements à haut débit.

En résumé, si les cibles planaires offrent simplicité et rentabilité, elles conviennent mieux aux applications à petite échelle et à l'expérimentation initiale. Leurs limites en termes d'utilisation des matériaux et d'évolutivité les rendent moins idéales pour la production industrielle à grande échelle.

Cibles rotatives

Le développement de cibles rotatives a considérablement amélioré l'efficacité des processus de pulvérisation, en particulier dans les applications de fabrication à grande échelle telles que le verre architectural et les écrans plats. Contrairement aux cibles planes traditionnelles, les cibles rotatives sont conçues pour maximiser l'utilisation des matériaux et la longévité opérationnelle.

L'un des principaux avantages des cibles rotatives est leur capacité supérieure en matériaux. Ces cibles contiennent généralement plus de matériau, ce qui permet de prolonger les cycles de production sans avoir à les remplacer fréquemment. Cela se traduit par une réduction des temps d'arrêt du système et une augmentation du rendement de l'équipement de revêtement. Par exemple, une cible rotative peut soutenir un cycle de production plusieurs fois plus long que celui d'une cible plane, ce qui améliore la productivité globale.

En outre, les cibles rotatives facilitent l'utilisation de densités de puissance plus élevées au cours du processus de pulvérisation. La rotation continue de la cible garantit une répartition uniforme de la chaleur sur toute sa surface, ce qui limite les surchauffes locales et prolonge la durée de vie de la cible. Cette répartition uniforme de la chaleur permet également d'accélérer les taux de dépôt, car la cible peut supporter des apports d'énergie plus importants sans compromettre son intégrité structurelle. Par conséquent, l'utilisation de cibles rotatives améliore non seulement l'efficacité du processus de pulvérisation, mais aussi la qualité des films déposés.

Dans le cas de la pulvérisation réactive, où le matériau cible réagit avec un gaz réactif pour former un film mince, les cibles rotatives offrent des avantages supplémentaires. La distribution uniforme de la chaleur et les densités de puissance plus élevées permettent des réactions plus contrôlées et plus cohérentes, ce qui se traduit par des propriétés de film supérieures telles qu'une meilleure adhérence, une porosité plus faible et une meilleure résistance mécanique. Les cibles rotatives sont donc un outil indispensable dans les industries qui exigent des revêtements de haute précision répondant à des normes rigoureuses.

Dans l'ensemble, l'adoption de cibles rotatives dans la technologie de pulvérisation représente une avancée significative, offrant des avantages tangibles en termes d'utilisation des matériaux, d'efficacité des processus et de qualité des produits.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Stérilisateur automatique de laboratoire d'affichage numérique portable Autoclave de laboratoire pour la stérilisation sous pression

- Meuleuse de laboratoire à billes vibrante à haute énergie de type à réservoir unique

Articles associés

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance

- Application complète de la technologie de pressage isostatique à froid

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Explorer les applications du pressage isostatique

- Application de la technologie de pressage isostatique à chaud dans la préparation de céramiques spéciales