Placage par évaporation

Définition et principe

Le revêtement par évaporation est un procédé qui consiste à chauffer une substance jusqu'à ce qu'elle s'évapore et que la vapeur qui en résulte se condense sur une surface solide, formant ainsi un film mince.Cette technique consiste à placer le matériau à évaporer - comme des métaux ou des composés - dans un creuset ou à le suspendre à un fil chaud, qui sert de source d'évaporation.Les pièces à revêtir sont placées devant le creuset.

Avant le chauffage, le système est pompé pour obtenir un vide poussé, ce qui est crucial pour le processus.Une fois le vide établi, le creuset est chauffé, ce qui provoque l'évaporation du matériau.Les atomes ou les molécules du matériau évaporé traversent alors le vide et se condensent sur la surface du substrat, formant une couche mince et uniforme.Cette méthode garantit que le revêtement adhère bien au substrat grâce à l'environnement contrôlé et au dépôt direct du matériau.

Le principe du revêtement par évaporation repose sur le phénomène physique de l'évaporation et de la condensation.En maintenant un vide poussé, le processus minimise les risques de contamination et garantit que le matériau déposé forme un film d'une grande pureté.Le chauffage contrôlé et la condensation qui s'ensuit permettent un contrôle précis de l'épaisseur et de l'uniformité du film, ce qui fait du revêtement par évaporation une méthode polyvalente et efficace pour diverses applications.

Types de sources d'évaporation

Les sources d'évaporation sont des composants cruciaux dans le processus de placage par évaporation, chacune étant conçue pour chauffer et vaporiser les matériaux de manière efficace.Les principaux types de sources d'évaporation sont les suivants :

-

Source de chauffage par résistance:Cette méthode consiste à faire passer un courant important à travers un fil ou une feuille résistive contenant le matériau à déposer.L'élément chauffant, souvent appelé "source d'évaporation", peut être fabriqué à partir de matériaux tels que le fil de tungstène, qui peut prendre différentes formes telles que des filaments, des paniers, des réchauffeurs ou des sources ponctuelles en boucle.Cette méthode est particulièrement efficace pour les matériaux ayant un point de fusion élevé et une faible pression de vapeur.

-

Source de chauffage par induction à haute fréquence:Utilisant des champs électromagnétiques à haute fréquence, cette source chauffe indirectement le matériau d'évaporation.Le matériau est placé dans un creuset, qui est ensuite chauffé par les courants d'induction.Cette méthode est avantageuse pour les matériaux qui nécessitent un contrôle précis de la température et qui sont sensibles aux méthodes de chauffage direct.

-

Source de chauffage par faisceau d'électrons:Dans cette méthode avancée, la source d'évaporation est chauffée par un faisceau d'électrons dont l'énergie peut atteindre 15 keV.Le faisceau d'électrons à haute énergie permet un contrôle précis du chauffage, ce qui le rend adapté aux matériaux dont la vaporisation nécessite des températures très élevées.Cette méthode est particulièrement utile pour les matériaux réfractaires et ceux dont le point de fusion est élevé.

-

Evaporation flash:Une autre méthode, l'évaporation flash, consiste à alimenter en continu un fil fin ou une poudre du matériau d'origine sur une barre céramique ou métallique chaude, ce qui provoque son évaporation au contact.Cette méthode est efficace pour les matériaux qui peuvent être facilement transformés en poudre ou en fil, ce qui permet un processus d'évaporation continu et rapide.

-

Évaporation du filament:Cette méthode traditionnelle place la source métallique d'évaporation sur des filaments fabriqués à partir de matériaux tels que le tungstène, le molybdène, le quartz ou le graphite.Le métal est chauffé jusqu'à son point de fusion en faisant passer un courant important à travers le fil ou la feuille résistive, ce qui crée un bassin de métal fondu qui s'évapore en un nuage au-dessus de la source.

Chacune de ces méthodes offre des avantages uniques et est sélectionnée en fonction des exigences spécifiques du matériau à évaporer et des caractéristiques souhaitées du film déposé.

Caractéristiques

Le placage par évaporation offre une polyvalence inégalée, capable de déposer des métaux, des semi-conducteurs, des isolants et même des alliages et des composés sur un large éventail de substrats, y compris des métaux, des semi-conducteurs, des isolants, des plastiques, des papiers et des tissus.Ce large champ d'application le distingue des autres méthodes de dépôt.Le processus peut produire des films avec des microstructures et des morphologies cristallines variées - allant du monocristallin au polycristallin ou à l'amorphe - en ajustant des paramètres tels que les taux de dépôt, les températures du substrat et l'angle d'incidence des molécules de vapeur.

En outre, le dépôt par évaporation garantit une pureté de film exceptionnellement élevée et facilite la surveillance et le contrôle en temps réel de l'épaisseur et de la composition du film.La précision du contrôle de l'épaisseur peut atteindre le niveau d'une seule couche moléculaire, ce qui en fait une technique extrêmement précise pour diverses applications.Ce niveau de contrôle et d'adaptabilité souligne son utilisation étendue dans les industries exigeant des propriétés de film précises et variées.

Dépôt par pulvérisation cathodique

Définition et principe

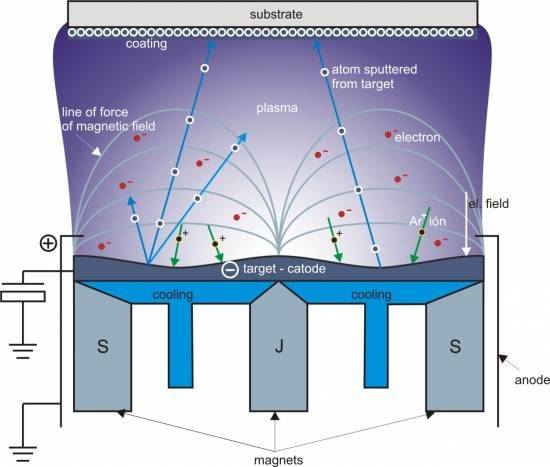

Dans le processus de dépôt par pulvérisation cathodique, des particules à haute énergie sont dirigées vers la surface d'un matériau solide, de sorte que les particules de surface acquièrent suffisamment d'énergie pour s'échapper et se déposer ensuite sur un substrat.Le matériau destiné à être déposé est généralement façonné en une plaque appelée cible, qui est solidement montée sur la cathode.Le substrat, placé sur l'anode, fait face à la cible à une distance de quelques centimètres seulement.

Avant le début du processus de pulvérisation, le système est mis sous vide afin d'obtenir un vide poussé, généralement rempli d'un gaz dont la pression est comprise entre 10 et 1 Pa, le plus souvent de l'argon.Une tension de plusieurs milliers de volts est ensuite appliquée entre la cathode et l'anode, créant une décharge lumineuse qui ionise le gaz.Les ions positifs générés par cette décharge sont accélérés par le champ électrique vers la cathode, où ils entrent en collision avec les atomes de surface de la cible.Ces collisions entraînent l'éjection d'atomes de la cible, appelés atomes pulvérisés, dont l'énergie varie de 1 à plusieurs dizaines d'électronvolts.

Les atomes pulvérisés, lorsqu'ils s'échappent de la cible, se déplacent dans le vide et finissent par se condenser sur la surface du substrat, formant un film mince.Cette méthode de dépôt est particulièrement efficace en raison du degré élevé de contrôle de l'énergie et de la direction des atomes pulvérisés, ce qui garantit une formation uniforme et robuste du film.

Classification

Les techniques de dépôt par pulvérisation cathodique sont classées en plusieurs méthodes distinctes, chacune ayant ses propres principes opérationnels et applications.Les principales classifications sont les suivantes

-

La méthode de pulvérisation par réaction:Cette méthode consiste à introduire des gaz réactifs dans la chambre de pulvérisation pour former des films composés.Par exemple, l'introduction d'oxygène pendant la pulvérisation du titane peut entraîner la formation de films d'oxyde de titane.Cette technique est particulièrement utile pour créer des films fonctionnels ayant des propriétés chimiques spécifiques.

-

Méthode de pulvérisation à haute fréquence:Utilisant des champs électriques à haute fréquence, cette méthode permet de pulvériser des matériaux qui ne sont pas conducteurs à basse fréquence.Elle est particulièrement efficace pour les matériaux isolants et les alliages complexes, ce qui permet de revêtir une plus large gamme de matériaux.

-

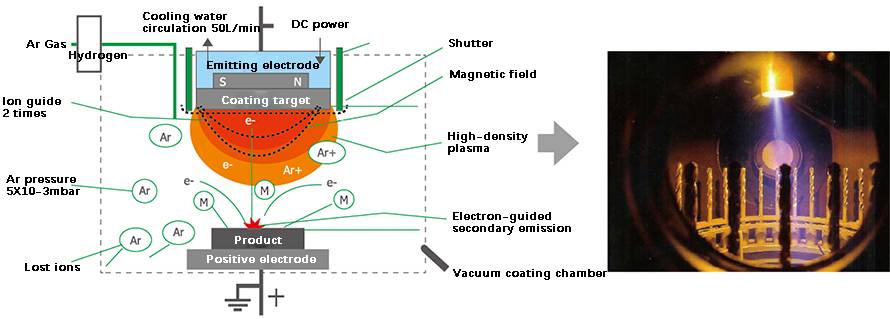

D'autres:Outre les méthodes susmentionnées, il existe d'autres techniques spécialisées telles que la pulvérisation cathodique et Pulvérisation réactive .La pulvérisation magnétron améliore l'efficacité du processus de pulvérisation en utilisant un champ magnétique pour confiner les électrons, augmentant ainsi l'ionisation du gaz de pulvérisation.La pulvérisation réactive, quant à elle, implique l'utilisation de gaz réactifs pour créer des films composés, de manière similaire à la méthode de pulvérisation par réaction, mais avec un contrôle plus précis de la composition chimique du film déposé.

Chacune de ces méthodes offre des avantages distincts et convient à différents types d'applications, ce qui contribue à la polyvalence et à l'efficacité de la métallisation par pulvérisation cathodique dans son ensemble.

Caractéristiques

Le revêtement par pulvérisation offre plusieurs avantages distincts par rapport aux autres méthodes de dépôt.L'une de ses caractéristiques les plus remarquables est sa capacité à pulvériser une large gamme de matériaux, y compris des substances réfractaires comme le tungstène (W), le tantale (Ta), le carbone (C), le molybdène (Mo), le carbure de tungstène (WC) et le carbure de titane (TiC).Cette polyvalence est due au fait que la pulvérisation n'est pas limitée par le point de fusion du matériau du film, ce qui la rend très adaptée aux matériaux difficiles à traiter par les méthodes d'évaporation traditionnelles.

Le procédé permet d'obtenir une couche de placage qui présente une forte adhérence au substrat, ce qui garantit sa durabilité et sa longévité.Cette adhérence est complétée par la densité et l'uniformité du revêtement, qui sont essentielles pour maintenir l'intégrité et les performances du produit final.Contrairement aux procédés où la gravité joue un rôle important, la pulvérisation cathodique permet de disposer librement la cible et le substrat, ce qui permet un contrôle précis du processus de dépôt.

Au cours des premières étapes de la formation du film, la pulvérisation cathodique permet d'obtenir une densité de nucléation élevée, ce qui est essentiel pour produire des films continus extrêmement minces, même inférieurs à 10 nanomètres.Cette capacité est particulièrement précieuse dans les applications nécessitant des revêtements délicats et précis.En outre, le matériau cible utilisé pour la pulvérisation a une longue durée de vie, ce qui facilite la production continue à long terme, qui peut être facilement automatisée.

La souplesse de mise en forme de la cible améliore encore l'efficacité du processus.Les cibles peuvent être conçues sous différentes formes, ce qui permet des conceptions spécialisées qui optimisent le contrôle et les taux de production.La pulvérisation utilise généralement un champ électrique à haute tension pour générer du plasma, qui peut être utilisé pour revêtir des matériaux avec un large éventail de métaux, d'alliages et d'oxydes métalliques à point de fusion élevé, notamment le chrome, le molybdène, le tungstène, le titane, l'argent et l'or.

Malgré ses nombreux avantages, la pulvérisation cathodique s'accompagne d'un coût de traitement plus élevé que d'autres méthodes.Ce coût est souvent justifié par la qualité supérieure et la polyvalence des revêtements produits, ce qui en fait un choix privilégié dans les industries où la performance et la fiabilité sont primordiales.

Placage ionique

Définition et principe

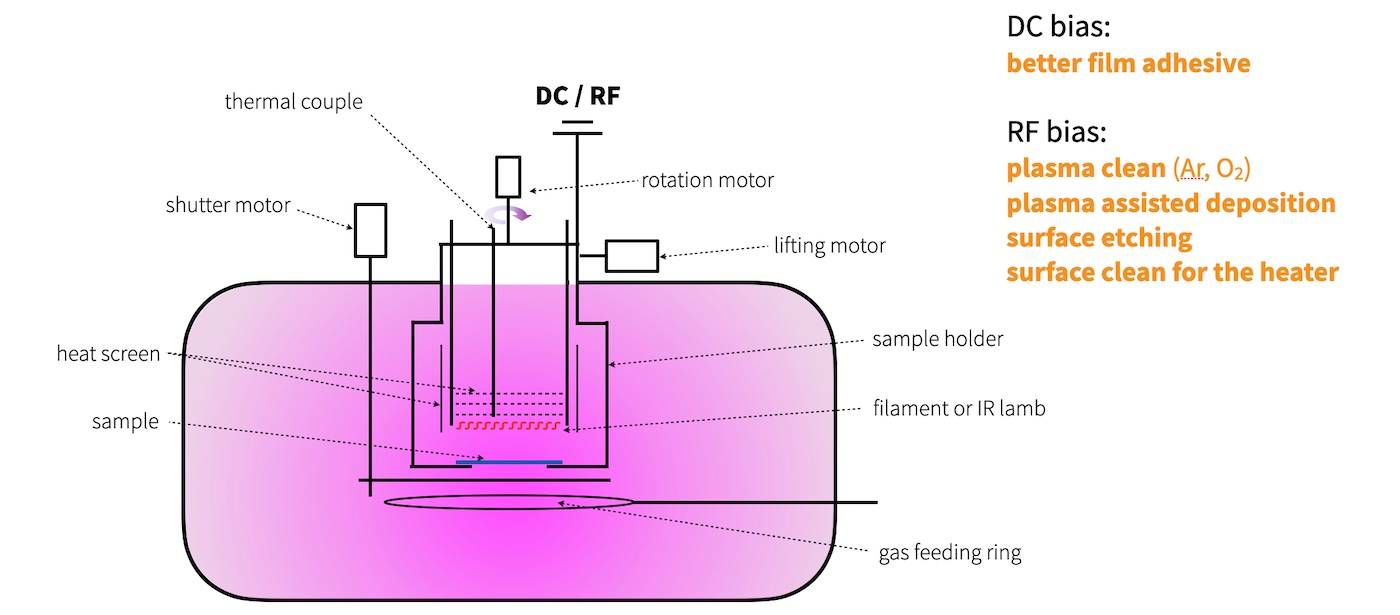

Dans le placage ionique, les molécules d'une substance évaporée subissent une ionisation par collisions d'électrons et se déposent finalement sous forme d'ions sur une surface solide.Ce processus est connu sous le nom de placage ionique.L'installation consiste à connecter la source d'évaporation à l'anode et la pièce à la cathode.Lorsqu'un courant continu à haute tension (généralement entre trois et cinq kilovolts) est appliqué, une décharge luminescente est générée entre la source d'évaporation et la pièce.

Dans des conditions de vide, la chambre est remplie de gaz argon inerte.Le champ électrique de la décharge ionise une partie de l'argon, créant une zone sombre de plasma autour de la pièce cathodique.Les ions argon chargés positivement sont attirés par la cathode chargée négativement, bombardant la surface de la pièce avec une force significative.Ce bombardement nettoie efficacement la surface en délogeant les particules et les contaminants, la préparant ainsi au processus de dépôt.

Ensuite, la source d'évaporation est connectée à une alimentation en courant alternatif, ce qui fait fondre et s'évaporer les particules du matériau d'évaporation.Ces particules pénètrent dans la zone de décharge lumineuse où elles sont ionisées.Les ions du matériau d'évaporation chargés positivement, ainsi que les ions d'argon, sont attirés vers la cathode et déposés sur la pièce.Lorsque le nombre d'ions déposés dépasse celui des ions perdus par pulvérisation, une couche d'adhérence solide se forme à la surface de la pièce, constituant progressivement la couche de placage.

Classification

Les techniques de placage ionique sont diverses, chacune étant conçue pour répondre à des exigences et à des défis spécifiques dans le processus de dépôt.Les principales classifications sont les suivantes :

-

la pulvérisation magnétron le placage ionique.:Cette méthode utilise un champ magnétique pour améliorer le processus de pulvérisation, en augmentant l'efficacité de la génération d'ions et du dépôt.Elle est particulièrement efficace pour les applications à haut débit et peut traiter une variété de matériaux cibles.

-

Placage ionique par réaction:Dans cette technique, des gaz réactifs sont introduits pendant le processus de placage ionique pour former des films composés, tels que des oxydes, des nitrures ou des carbures.Cela permet de créer des revêtements fonctionnels dotés de propriétés spécifiques, telles qu'une dureté accrue ou une résistance à la corrosion.

-

Placage ionique par décharge cathodique creuse:Cette méthode utilise une cathode creuse pour générer un plasma de haute densité, ce qui facilite un dépôt plus uniforme et contrôlé.Elle est idéale pour les applications nécessitant un contrôle précis de l'épaisseur et de la composition du film.

-

Placage ionique multiarc:Cette technique fait appel à plusieurs sources d'arc pour créer un plasma plus intense, ce qui permet de déposer des revêtements plus épais et plus adhérents.Elle est couramment utilisée pour les applications nécessitant une durabilité et une résistance à l'usure élevées.

Chacune de ces méthodes offre des avantages uniques et convient à différents types d'applications, ce qui fait du placage ionique un outil polyvalent et puissant dans le domaine de la science et de l'ingénierie des matériaux.

Caractéristiques

Le placage ionique présente plusieurs caractéristiques distinctives qui le distinguent des autres méthodes de placage.L'une des caractéristiques les plus remarquables est son excellente performance en matière d'adhérence .Lors des essais de traction, les échantillons plaqués aux ions font preuve d'une résilience remarquable.Même lorsqu'elle est étirée jusqu'au bord de la rupture, la couche de placage reste fermement attachée au métal de base, présentant une extension plastique sans aucun signe de décollement ou d'écaillage.

Un autre avantage significatif du placage ionique est sa capacité de couverture supérieure .Cette méthode est particulièrement adaptée au placage de pièces à géométrie complexe, telles que celles comportant des trous, des rainures et des fentes étroites.Les techniques de placage traditionnelles ont souvent du mal à traiter ces formes complexes, ce qui fait du placage ionique un choix privilégié pour ces applications.

La La qualité du placage produite par placage ionique est également remarquable.Les revêtements obtenus se caractérisent par une structure dense, sans trous d'épingle, sans bulles et avec une épaisseur uniforme.Cette finition de haute qualité garantit la durabilité et la longévité, ce qui rend les composants plaqués par ionisation très fiables.

En outre, le processus de nettoyage simplifié Le processus de nettoyage simplifié associé au placage ionique renforce encore son attrait.Contrairement à d'autres méthodes qui nécessitent un nettoyage approfondi après le dépôt, le placage ionique réduit la nécessité de procédures aussi élaborées, rationalisant ainsi le processus global et réduisant les coûts opérationnels.

| Caractéristique | Description |

|---|---|

| Performance d'adhésion | Excellente adhérence ; pas de décollement ni d'écaillage, même dans des conditions de traction extrêmes. |

| Capacité de couverture | Idéal pour revêtir des formes complexes telles que des trous, des rainures et des fentes étroites. |

| Qualité du placage | Dense, sans trou d'épingle, sans bulle et d'épaisseur uniforme. |

| Processus de nettoyage | Simplification, réduction des coûts d'exploitation et rationalisation du processus. |

L'ensemble de ces caractéristiques fait du placage ionique une méthode polyvalente et efficace pour une large gamme d'applications, en particulier dans les industries où des revêtements durables et de haute qualité sont essentiels.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset en tungstène et molybdène pour le placage à l'or par évaporation par faisceau d'électrons

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Articles associés

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement

- Une introduction au dépôt chimique en phase vapeur (CVD)