Introduction à la MPCVD

Qu'est-ce que le MPCVD ?

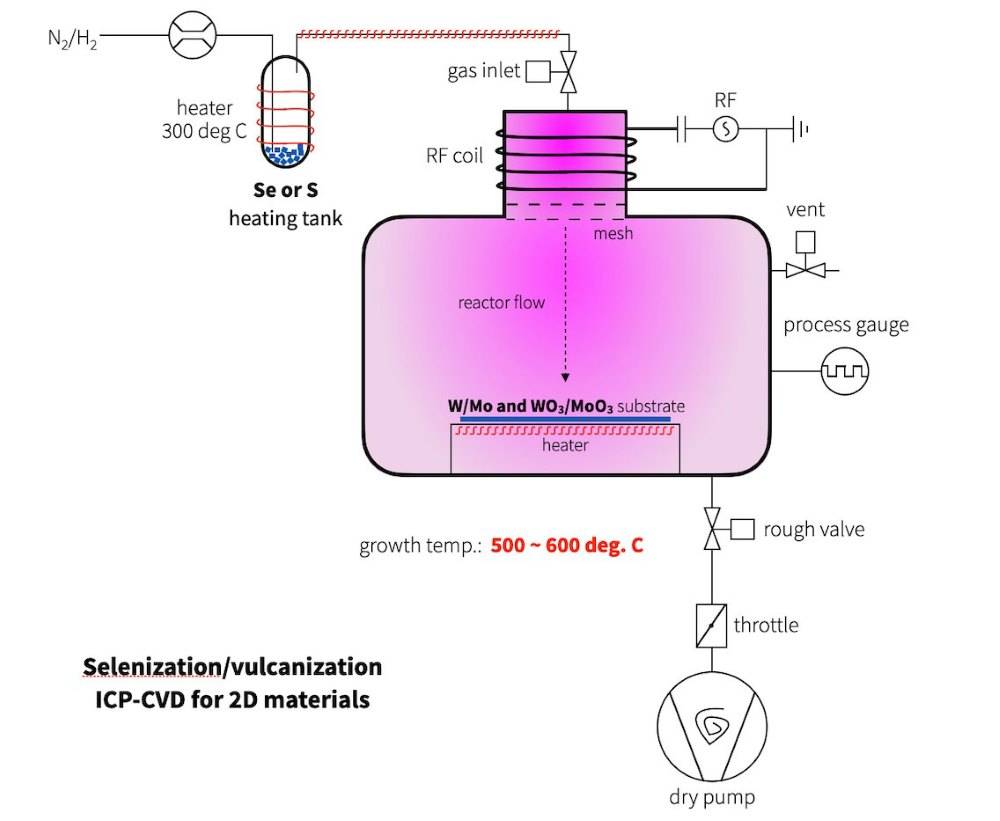

Le MPCVD (Microwave Plasma Chemical Vapor Deposition) est un procédé sophistiqué qui utilise un plasma généré par micro-ondes pour déposer des matériaux en couches minces sur un substrat. Cette méthode comporte plusieurs éléments clés : un générateur de micro-ondes, une chambre de réaction et un support de substrat. Le processus commence par l'évacuation de la chambre pour créer un environnement sous vide, suivi de l'introduction d'un mélange de gaz. Le mélange de gaz est ensuite ionisé par des micro-ondes, créant un plasma hautement réactif qui facilite le dépôt de matériaux sur le substrat.

L'une des caractéristiques les plus remarquables de la MPCVD est sa capacité à déposer des films de diamant de haute qualité, qui sont largement utilisés dans le réseau ANFF. Dans cette application, le méthane et l'hydrogène sont introduits dans le système pour faire croître de nouvelles couches de diamant sur un substrat ensemencé de diamant. Des équipements avancés comme KINTEK peuvent même introduire des dopants tels que des vides de bore et d'azote, ce qui améliore les propriétés du diamant. Le bore, par exemple, peut créer un diamant supraconducteur, tandis que les vides d'azote peuvent produire une photoluminescence, particulièrement utile dans les systèmes d'information quantique.

Le système MPCVD proprement dit comprend une chambre à vide où se déroule le processus de dépôt, un générateur de micro-ondes pour créer le plasma et un système de distribution de gaz. Le générateur de micro-ondes fonctionne à 2,45 GHz et peut délivrer jusqu'à 2 kW de puissance, ce qui permet au plasma de rester très réactif. Le système d'alimentation en gaz est régulé par un régulateur de débit massique (MFC) calibré en centimètres cubes standard par minute (sccm), assurant un contrôle précis du mélange gazeux. La chambre à vide maintient une pression de 1 à 10 Torr, ce qui est optimal pour le processus de dépôt.

Fonctionnement des dispositifs MPCVD

Les dispositifs MPCVD sont des systèmes complexes conçus pour produire des films de diamant de haute qualité grâce à un processus méticuleusement contrôlé. Au cœur de ce processus se trouve la génération d'un plasma riche en carbone, qui est dirigé sur la surface d'un substrat pour y déposer le film de diamant. Le processus est orchestré par de multiples composants qui travaillent en harmonie pour créer les conditions idéales pour la croissance du diamant.

La machine MPCVD contrôle méticuleusement le flux de différents gaz, tels que le méthane (CH4), l'hydrogène (H2), l'argon (Ar), l'oxygène (O2) et l'azote (N2), dans la chambre de réaction dans des conditions de pression spécifiques. Après avoir stabilisé le flux de gaz, un générateur de micro-ondes à semi-conducteurs de 6KW produit des micro-ondes qui sont acheminées dans la chambre via un guide d'ondes. Ces micro-ondes ionisent les gaz de réaction et les transforment en plasma. Ce plasma forme une boule incandescente qui plane au-dessus du substrat de diamant, fournissant l'énergie nécessaire pour chauffer le substrat à la température optimale pour le dépôt de diamant.

La température élevée du plasma facilite non seulement le processus de dépôt, mais garantit également que le substrat reste à la température précise requise pour la croissance de diamants de haute qualité. L'excès de chaleur généré dans la chambre est efficacement dissipé par une unité de refroidissement à l'eau, ce qui permet de maintenir la stabilité du système et d'éviter tout dommage thermique à l'équipement.

La MPCVD est un procédé sophistiqué de dépôt chimique en phase vapeur (CVD) qui utilise une source continue de micro-ondes pour entretenir un plasma hautement réactif. Ce plasma est composé de produits chimiques réactifs et de catalyseurs essentiels, qui sont indispensables à la formation de films de diamant. Ce procédé est particulièrement apprécié dans les réseaux avancés tels que l'ANFF, où il est utilisé pour déposer des couches de diamant. Le méthane et l'hydrogène sont introduits dans le système, où ils interagissent avec un substrat ensemencé de diamant pour faire croître de nouveaux cristaux de diamant. Les équipements avancés comme KINTEK peuvent même introduire des dopants tels que des vides de bore ou d'azote dans la structure du carbone pendant la croissance, améliorant ainsi les propriétés du diamant pour des applications spécifiques, telles que la supraconductivité ou les systèmes d'information quantiques.

Composants des dispositifs MPCVD

Générateur de plasma micro-ondes

Le générateur de plasma micro-ondes (MPG) est un composant essentiel du processus de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD), responsable de l'ionisation d'un mélange de gaz pour créer un plasma. Fonctionnant à une fréquence de 2,45 GHz, ce générateur peut fournir jusqu'à 2 kW de puissance, ce qui facilite la synthèse de films minces de haute qualité, en particulier des films de diamant.

Principales caractéristiques et applications

-

Fréquence et puissance: Le MPG fonctionne à la fréquence micro-ondes spécifique de 2,45 GHz, qui est optimale pour générer les conditions de plasma nécessaires. Cette gamme de fréquences assure une ionisation efficace du mélange gazeux, permettant le dépôt de matériaux d'une grande pureté et d'une grande uniformité.

-

Synthèse des matériaux: Outre les films de diamant, le MPG est également utilisé pour la synthèse de divers matériaux à base de carbone, notamment les nanotubes de carbone et le graphène. Le rayonnement électromagnétique élevé dans la gamme des GHz permet un contrôle précis du processus de dépôt, conduisant à la création de matériaux aux propriétés adaptées.

-

Polyvalence: Bien qu'il soit principalement utilisé pour la MPCVD, le MPG peut être classé parmi les autres générateurs de plasma tels que les générateurs à radiofréquence (RF) et à courant continu (DC). Cependant, sa fréquence et sa puissance de sortie uniques le rendent particulièrement adapté aux applications nécessitant des environnements de plasma à haute énergie.

Mécanisme opérationnel

Le MPG fonctionne en dirigeant l'énergie des micro-ondes dans la chambre de réaction, où elle interagit avec le mélange de gaz introduit. Cette interaction provoque l'ionisation des molécules de gaz, formant un plasma riche en espèces réactives. Ces espèces réagissent ensuite avec le substrat, ce qui entraîne le dépôt du matériau souhaité.

Tableau : Comparaison des générateurs de plasma

| Type de générateur | Fréquence | Gamme de puissance | Applications |

|---|---|---|---|

| Micro-ondes (MW) | 2,45 GHz | Jusqu'à 2 kW | Films de diamant, nanotubes de carbone, graphène |

| Radiofréquence (RF) | 13,56 MHz | Variable | Large éventail de matériaux, y compris les métaux et les céramiques |

| Courant continu (CC) | N/A | Variable | Simple et rentable pour les applications de base du plasma |

Système d'alimentation en gaz

Le système d'alimentation en gaz joue un rôle crucial dans le processus MPCVD, car il introduit le mélange de gaz dans la chambre à vide. Ce système est méticuleusement régulé par un contrôleur de débit massique (MFC), qui est calibré en centimètres cubes standard par minute (sccm). Le MFC garantit que le mélange gazeux est délivré à des débits précis, ce qui est essentiel pour maintenir la pression et la concentration de gaz souhaitées à l'intérieur de la chambre.

Pour mieux comprendre l'importance du système d'alimentation en gaz, il convient d'examiner les points clés suivants :

-

Contrôle de la précision: Le MFC permet un contrôle précis du débit du mélange gazeux. Cette précision est essentielle pour obtenir un dépôt de film uniforme, car de légères variations du débit de gaz peuvent avoir un impact significatif sur la qualité et l'épaisseur du film déposé.

-

Composition du mélange gazeux: Le mélange gazeux comprend généralement un précurseur riche en carbone, tel que le méthane, ainsi que d'autres gaz comme l'hydrogène et l'argon. La composition de ce mélange peut être ajustée pour adapter les propriétés du film déposé, telles que sa pureté, sa structure cristalline et ses propriétés mécaniques.

-

Compatibilité avec d'autres systèmes: Le système de distribution de gaz doit être compatible avec la chambre à vide et le générateur de plasma micro-ondes. Cette intégration garantit que le mélange gazeux est introduit dans la chambre au bon moment et dans les bonnes proportions, ce qui facilite la formation d'un plasma stable.

-

Étalonnage et maintenance: L'étalonnage et l'entretien réguliers du MFC sont essentiels pour maintenir sa précision et sa fiabilité. Toute dérive dans l'étalonnage du MFC peut entraîner des incohérences dans le processus de dépôt, affectant la qualité finale du film.

Chambre à vide

La chambre à vide est un élément essentiel du processus MPCVD (Microwave Plasma Chemical Vapor Deposition), car elle constitue l'environnement fermé dans lequel le substrat et le mélange gazeux sont maintenus. Cette chambre est conçue pour maintenir une faible pression, généralement comprise entre 1 et 10 Torr, ce qui est essentiel pour faciliter le processus de dépôt. La faible pression garantit que les molécules de gaz sont réparties, ce qui permet une interaction efficace avec le plasma à micro-ondes et le dépôt ultérieur sur le substrat.

Les chambres à vide sont conçues pour résister aux changements radicaux de pression qui se produisent au cours du processus. Elles sont construites à partir de matériaux tels que les alliages d'acier et l'acier inoxydable, qui offrent la résistance et la durabilité nécessaires. En outre, la conception de la chambre peut varier, avec des formes allant de cylindres verticaux et horizontaux à des sphères et des boîtes rectangulaires, en fonction des exigences spécifiques du processus de dépôt.

Dans le contexte de la MPCVD, la chambre à vide ne contient pas seulement le substrat et le mélange de gaz, mais joue également un rôle crucial dans la création de l'environnement contrôlé nécessaire au dépôt d'un film de haute qualité. En maintenant des niveaux de pression précis, la chambre à vide garantit la stabilité du mélange gazeux et le bon déroulement du processus de dépôt, contribuant ainsi à la production de films diamantés uniformes et de haute qualité.

Porte-substrat

Le porte-substrat est un élément essentiel du processus MPCVD, car il est chargé de maintenir solidement le substrat pendant le dépôt. Le substrat, qui peut être une plaquette de verre ou de silicium, ou même un polymère, un métal ou un autre matériau, doit être positionné avec précision pour garantir un dépôt efficace du matériau cible. Le support doit accueillir plusieurs substrats et les positionner à proximité du matériau cible afin de maximiser l'efficacité du dépôt.

Pour obtenir un dépôt uniforme sur toute la surface du substrat, le support est conçu pour faire tourner les substrats. Ce mouvement de rotation garantit que le matériau généré par le plasma est uniformément réparti, ce qui permet d'obtenir des films uniformes de haute qualité. En outre, le porte-substrat doit maintenir le substrat dans une position stable tout au long du processus de dépôt, ce qui peut être une opération délicate compte tenu des températures élevées impliquées.

Le contrôle de la température est une autre fonction essentielle du porte-substrat. La température est gérée en ajustant la position du plasma par rapport au substrat, ce qui est contrôlé par un thermocouple pour garantir la précision. Une isolation thermique adéquate est également cruciale pour éviter les fluctuations de température, qui pourraient nuire à la qualité du film déposé. La conception du support doit donc intégrer des caractéristiques qui assurent une gestion thermique robuste, garantissant que le substrat reste à la température optimale pour le processus de dépôt.

Avantages de la MPCVD

Décharge non polaire

L'une des principales caractéristiques de la MPCVD est son mécanisme de décharge non polaire, qui réduit considérablement le risque de contamination par rapport à d'autres méthodes de dépôt chimique en phase vapeur (CVD), telles que le dépôt chimique en phase vapeur à filament chaud (HFCVD). Dans le cas de la HFCVD, le processus repose sur des filaments chauds pour ioniser le mélange gazeux, ce qui peut entraîner l'introduction d'impuretés provenant des filaments eux-mêmes. Cette contamination peut dégrader la qualité du film déposé.

En revanche, le procédé MPCVD utilise un plasma généré par micro-ondes, qui ne nécessite pas de filaments chauds. Cela élimine le risque de contaminants liés aux filaments, ce qui garantit un environnement de dépôt plus propre. L'absence de fils chauds dans le processus de génération du plasma signifie que le risque d'introduction d'impuretés est minimisé, ce qui conduit à une plus grande pureté et à des films de meilleure qualité.

En outre, la décharge non polaire de la MPCVD permet un contrôle plus précis des conditions du plasma, ce qui est crucial pour maintenir l'intégrité du processus de dépôt. Ce contrôle permet de produire des films uniformes, de haute qualité et aux propriétés constantes, ce qui fait de la MPCVD une méthode privilégiée pour les applications exigeant une pureté et une précision élevées.

Utilisation de plusieurs gaz

La polyvalence de la méthode MPCVD s'étend à sa capacité à utiliser une variété de gaz dans le système de réaction. Cette capacité est essentielle pour répondre aux exigences diverses et spécifiques des différentes applications industrielles. En permettant l'introduction de plusieurs gaz, la MPCVD peut adapter l'environnement chimique dans la chambre à vide afin d'optimiser le processus de dépôt pour différents matériaux et les propriétés souhaitées du film.

Par exemple, l'utilisation de plusieurs gaz peut améliorer le contrôle de l'épaisseur, de la pureté et de la qualité cristalline du film. Pour ce faire, on règle avec précision les concentrations des différents gaz afin d'influencer la dynamique de croissance et les caractéristiques du film qui en résultent. Un exemple courant est l'utilisation du méthane (CH₄) comme gaz précurseur pour le dépôt de diamant, combiné à l'hydrogène (H₂) pour stabiliser le plasma et améliorer la qualité du film. En outre, des gaz comme l'argon (Ar) peuvent être introduits pour modifier les propriétés du plasma et affiner le processus de dépôt.

| Type de gaz | Fonction | Exemple Utilisation |

|---|---|---|

| Méthane (CH₄) | Précurseur pour le dépôt de diamant | Films de diamant de haute pureté |

| Hydrogène (H₂) | Stabilisation du plasma | Amélioration de la qualité des films |

| Argon (Ar) | Modification du plasma | Réglage fin des paramètres de dépôt |

La possibilité d'utiliser plusieurs gaz élargit non seulement le champ d'application de la MPCVD, mais permet également une plus grande flexibilité dans l'optimisation du processus. Cette adaptabilité fait de la MPCVD un outil puissant pour la production de films minces de haute qualité et sur mesure pour un large éventail de besoins industriels.

Contrôle stable de la température de réaction

L'obtention d'un contrôle stable de la température de réaction lors du dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) est primordiale pour la croissance réussie de films de diamant de haute qualité. Cette stabilité est principalement gérée par la régulation précise de la puissance des micro-ondes, qui influence directement l'énergie du plasma et, par conséquent, la température de la réaction. Le mécanisme de contrôle est complexe et implique des ajustements en temps réel pour s'assurer que la température reste dans une fourchette étroite et optimale.

L'un des principaux avantages de cette stabilité est la prévention de problèmes tels que le détachement des germes de cristal. Les germes de cristal, qui sont de petites particules de diamant utilisées comme sites de nucléation pour la croissance des films, ont besoin d'un environnement constant pour adhérer correctement. Les fluctuations de température peuvent entraîner des contraintes thermiques, provoquant le détachement de ces germes et perturbant ainsi la croissance uniforme du film de diamant. En maintenant une température constante, les systèmes MPCVD garantissent que les germes de cristal restent solidement attachés, ce qui facilite le dépôt continu et uniforme des couches de diamant.

Le contrôle de la température dans le procédé MPCVD ne vise pas seulement à éviter les effets négatifs. Il joue également un rôle crucial dans l'amélioration de l'efficacité et de la qualité globales du processus de dépôt. Par exemple, le maintien d'une température stable garantit que les précurseurs gazeux sont ionisés de manière uniforme, ce qui conduit à une distribution plus cohérente des atomes de carbone sur le substrat. Cette uniformité est essentielle pour produire des films de diamant de haute pureté et sans défaut, qui sont très demandés pour diverses applications industrielles.

Plasma à décharge stable sur de grandes surfaces

L'obtention d'un plasma de décharge stable sur une grande surface est un aspect essentiel du processus de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD), en particulier pour la production de films de diamant de grande taille et de haute qualité. Cette stabilité est gérée méticuleusement par l'ajustement stratégique de la structure de la chambre et le contrôle précis de la puissance et de la pression à l'intérieur du système.

Facteurs clés pour obtenir un plasma stable sur une grande surface

-

Optimisation de la structure de la chambre:

- La conception de la chambre à vide joue un rôle essentiel dans le maintien de la stabilité du plasma. Des géométries de chambre avancées, telles que celles avec des chicanes internes optimisées ou des surfaces réfléchissantes, peuvent aider à distribuer le plasma uniformément sur une plus grande surface.

- Exemple: Une chambre dotée de chicanes stratégiquement placées peut éviter les points chauds du plasma, assurant ainsi une distribution plus uniforme de l'énergie.

-

Contrôle de la puissance et de la pression:

- La puissance délivrée par le générateur de micro-ondes doit être soigneusement régulée pour soutenir le plasma sans le faire vaciller ou s'effondrer. Cela implique un réglage fin de la fréquence des micro-ondes et de la puissance de sortie pour répondre aux exigences spécifiques du mélange gazeux et du substrat.

- Gestion de la pression: Il est essentiel de maintenir une pression optimale (généralement entre 1 et 10 Torr). Des pressions plus élevées peuvent entraîner une instabilité du plasma, tandis que des pressions plus faibles peuvent ne pas fournir une densité de gaz suffisante pour un dépôt efficace.

Impact sur la qualité du film de diamant

- Uniformité: Un plasma stable de grande surface garantit que le film de diamant se développe uniformément sur l'ensemble du substrat, ce qui réduit la probabilité de défauts tels que les joints de grains ou une épaisseur non uniforme.

- Qualité du cristal: L'environnement contrôlé fourni par un plasma stable contribue à la formation de cristaux de diamant de haute pureté, qui sont essentiels pour les applications nécessitant des propriétés mécaniques, thermiques et optiques supérieures.

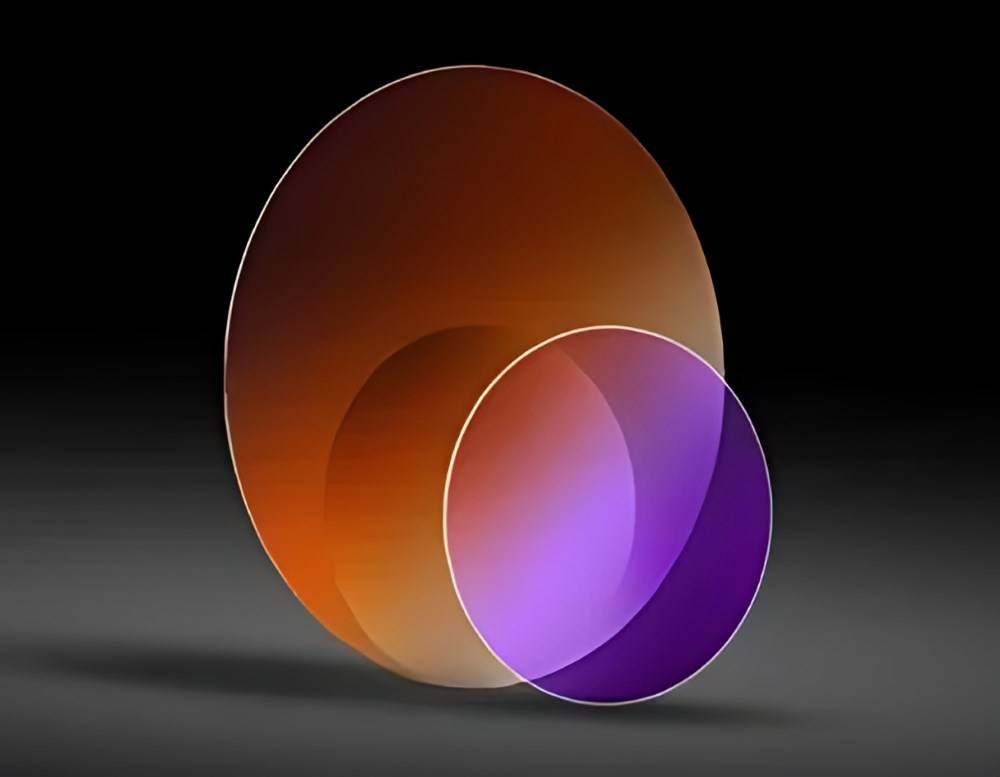

- Production à grande échelle: Cette stabilité est particulièrement importante pour les applications industrielles qui nécessitent des films de diamant de grande taille, comme dans les outils de coupe, les composants optiques et les appareils électroniques.

Applications pratiques

- Outils industriels: Les films de diamant de haute qualité produits par MPCVD avec un plasma stable de grande surface sont utilisés dans les outils de coupe et les abrasifs, où leur durabilité et leur dureté sont primordiales.

- Composants optiques: L'uniformité et la pureté des films de diamant les rendent idéaux pour les composants optiques, tels que les lentilles et les fenêtres, où la transparence et la conductivité thermique sont essentielles.

En résumé, la capacité de générer et de maintenir un plasma de décharge stable sur une grande surface est la pierre angulaire du processus MPCVD, permettant la production de films de diamant de haute qualité et de grande taille qui répondent aux exigences rigoureuses de diverses applications industrielles et scientifiques.

Contrôle de l'épaisseur du film, de la pureté et de la qualité du cristal

Le procédé MPCVD excelle dans sa capacité à contrôler méticuleusement les attributs clés du film, tels que l'épaisseur, la pureté et la qualité des cristaux. Cette précision est essentielle pour produire des films de diamant qui sont non seulement uniformes, mais aussi de la plus haute qualité. Les mécanismes de contrôle sont multiples et impliquent la régulation précise de la puissance des micro-ondes, des débits de gaz et des conditions de la chambre de réaction.

Par exemple, l'épaisseur du film déposé peut être finement réglée en ajustant la durée du processus de dépôt et la concentration des gaz précurseurs. Le produit final répond ainsi aux exigences spécifiques de diverses applications industrielles, de la microélectronique à l'optique.

En outre, la pureté du film de diamant est maintenue grâce à la sélection et à la gestion minutieuses du mélange de gaz. En utilisant des gaz de haute pureté comme le méthane, la MPCVD minimise l'incorporation d'impuretés, qui peuvent dégrader les propriétés du film. Ce haut niveau de pureté est crucial pour les applications où la conductivité électronique ou thermique du matériau est primordiale.

La qualité cristalline, caractérisée par l'absence de défauts et la présence d'une structure de réseau bien ordonnée, est un autre domaine où la MPCVD démontre ses prouesses. Des techniques telles que la diffraction des rayons X (XRD) et la spectroscopie Raman sont utilisées pour contrôler et garantir l'intégrité cristalline des films déposés. Ces méthodes fournissent des informations précieuses sur les propriétés structurelles et chimiques du film, ce qui permet d'affiner en permanence les paramètres de dépôt.

Polyvalence et respect de l'environnement

L'adaptabilité de la MPCVD va au-delà de sa capacité à déposer des films sur un large éventail de substrats, y compris les métaux, les céramiques et les composites. Cette flexibilité est attribuée à sa décharge non polaire, qui minimise les risques de contamination associés aux fils chauds, un problème courant dans les autres méthodes de dépôt en phase vapeur. La capacité du procédé à utiliser plusieurs gaz renforce encore sa polyvalence et permet de répondre avec précision aux diverses exigences industrielles.

En outre, le procédé MPCVD se distingue par ses caractéristiques écologiques. Fonctionnant à des températures plus basses que les méthodes conventionnelles, le procédé MPCVD réduit la consommation d'énergie et minimise les contraintes thermiques sur les substrats. Cette empreinte thermique réduite améliore non seulement la sécurité, mais contribue également à un processus de fabrication plus durable. L'utilisation efficace de l'énergie et la réduction du besoin d'opérations à haute température font de la technologie MPCVD un choix respectueux de l'environnement, qui s'aligne sur les demandes de l'industrie moderne en matière de technologies vertes.

Facteurs affectant le processus de croissance MPCVD

La température

La température joue un rôle essentiel dans le processus de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD), car elle influence considérablement les taux de réaction et la prévention de la formation de composés indésirables. Un contrôle précis de la température est essentiel pour garantir que les réactions chimiques souhaitées se produisent efficacement, tout en minimisant le risque de produire des sous-produits indésirables. Cette gestion méticuleuse de la température est obtenue grâce à une régulation minutieuse de la puissance des micro-ondes et au positionnement du plasma dans la chambre de réaction.

Dans le contexte de la MPCVD, la température du support de substrat est un paramètre critique qui doit être étroitement surveillé et contrôlé. Pour ce faire, on utilise généralement un thermocouple, qui fournit des données en temps réel sur la température du substrat. En maintenant le substrat à une température optimale, le procédé MPCVD permet d'obtenir un dépôt de film uniforme, ce qui se traduit par des structures cristallines de haute qualité.

En outre, la température à l'intérieur de la chambre à vide doit également être gérée avec soin. Le plasma généré par l'énergie des micro-ondes chauffe le mélange gazeux, et cette chaleur doit être répartie uniformément afin d'éviter les points chauds localisés qui pourraient entraîner un dépôt non uniforme. L'équilibre entre le chauffage et le refroidissement à l'intérieur de la chambre est crucial pour maintenir un environnement stable propice à la croissance de films de haute qualité.

La pression

La régulation de la pression est un aspect critique du processus MPCVD, jouant un rôle essentiel pour assurer la qualité et l'uniformité des films déposés. La pression à l'intérieur de la chambre à vide doit être méticuleusement contrôlée afin d'éviter la formation de sous-produits indésirables et de faciliter l'acheminement uniforme de la vapeur vers le substrat.

Considérations clés sur le contrôle de la pression

-

Prévention des sous-produits:

- Impuretés: Des niveaux de pression inappropriés peuvent entraîner l'incorporation d'impuretés dans le film, compromettant ainsi sa pureté et son intégrité structurelle.

- Efficacité de la réaction: Une pression optimale garantit que les réactions chimiques se déroulent efficacement, minimisant ainsi la formation de composés indésirables susceptibles d'affecter les propriétés du film.

-

Distribution uniforme de la vapeur:

- Cohérence: Le maintien d'un gradient de pression précis garantit que les précurseurs vaporisés sont uniformément répartis sur le substrat, ce qui permet d'obtenir une épaisseur et une qualité de film constantes.

- Couverture du substrat: Une distribution uniforme de la vapeur est essentielle pour obtenir une couverture complète du substrat, ce qui est crucial pour les applications nécessitant des films de grande surface.

Implications pratiques

- Gamme de pression: La pression dans la chambre MPCVD varie généralement de 1 à 10 Torr, une plage étroite qui nécessite des mécanismes de contrôle précis.

- Surveillance et réglage: Une surveillance continue et des ajustements en temps réel sont nécessaires pour maintenir la pression souhaitée, souvent facilités par des capteurs avancés et des systèmes de contrôle automatisés.

En gérant soigneusement la pression, la MPCVD peut produire des films uniformes de haute qualité avec un minimum de défauts, ce qui en fait une méthode privilégiée pour les applications exigeant des propriétés matérielles supérieures.

Débit de gaz

Le débit de gaz est un paramètre essentiel du procédé MPCVD (dépôt chimique en phase vapeur par plasma micro-ondes), car il influe directement sur l'apport de précurseurs au substrat. Ce facteur joue un rôle crucial dans la détermination de l'épaisseur et de la qualité du film déposé. Le mélange gazeux, généralement composé de méthane et d'hydrogène, est introduit dans la chambre à vide par l'intermédiaire d'un système de distribution de gaz régulé. Ce système est étalonné à l'aide d'un régulateur de débit massique (MFC), qui mesure le débit en centimètres cubes standard par minute (sccm).

Le contrôle du débit de gaz est essentiel pour plusieurs raisons :

-

Épaisseur uniforme du film: Un débit de gaz constant garantit que le matériau précurseur est réparti uniformément sur le substrat, ce qui permet d'obtenir un film d'épaisseur uniforme. Toute fluctuation du débit peut entraîner des variations de l'épaisseur du film, ce qui affecte la qualité globale de la couche déposée.

-

Qualité du film: La qualité du film déposé, y compris sa pureté et sa structure cristalline, est fortement influencée par le débit de gaz. Un contrôle adéquat garantit que les molécules précurseurs sont efficacement ionisées et déposées sur le substrat, minimisant la formation de sous-produits indésirables et améliorant l'intégrité structurelle du film.

-

Cinétique de la réaction: Le débit de gaz affecte également la cinétique de la réaction au sein du plasma. Un débit bien régulé permet de maintenir des conditions optimales dans le plasma, facilitant les réactions chimiques souhaitées et empêchant la formation de phases de carbone non diamantées.

Concentration des précurseurs

La concentration du précurseur dans le procédé MPCVD (Microwave Plasma Chemical Vapor Deposition) joue un rôle essentiel dans la détermination de la qualité et de la quantité du matériau déposé sur le substrat. Ce paramètre influence directement l'épaisseur, la pureté et la qualité cristalline du film, d'où la nécessité d'un contrôle précis pour obtenir des résultats de dépôt optimaux.

Pour mieux comprendre l'impact de la concentration des précurseurs, il convient de prendre en compte les facteurs suivants :

- Épaisseur du film: Des concentrations de précurseurs plus élevées donnent généralement des films plus épais, tandis que des concentrations plus faibles donnent des films plus minces. Cette relation est cruciale pour les applications nécessitant des épaisseurs de film spécifiques.

- Pureté et qualité des cristaux: La concentration des précurseurs peut affecter la pureté du matériau déposé. Des concentrations excessives peuvent entraîner l'incorporation d'impuretés, tandis que des concentrations optimales garantissent des films de haute pureté et de haute qualité.

- Vitesse de dépôt: La vitesse à laquelle le matériau est déposé sur le substrat est directement proportionnelle à la concentration des précurseurs. Le contrôle de cette vitesse est essentiel pour obtenir un dépôt uniforme sur le substrat.

| Concentration du précurseur | Épaisseur du film | Pureté | Qualité du cristal | Vitesse de dépôt |

|---|---|---|---|---|

| Faible | Mince | Élevée | Élevée | Lent |

| Optimale | Modéré | Élevée | Élevée | Modéré |

| Élevée | Épais | Faible | Faible | Rapide |

En résumé, la concentration du précurseur est une variable critique qui doit être méticuleusement contrôlée pour obtenir les propriétés de film souhaitées. L'équilibrage de ce paramètre permet non seulement de déposer la bonne quantité de matériau, mais aussi de préserver l'intégrité et la qualité du produit final.

Source et type de gaz

Le choix de la source et du type de gaz est crucial dans le processus de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD), car il influence directement la qualité et les propriétés du film déposé. Le méthane (CH₄) est le gaz préféré pour la MPCVD en raison de sa capacité à produire des films de diamant de haute pureté avec une structure semblable à celle du diamant. La composition riche en carbone du méthane garantit que le film déposé reproduit fidèlement les propriétés du diamant naturel, notamment la dureté, la conductivité thermique et la transparence optique.

Cependant, d'autres gaz peuvent également être utilisés dans le processus MPCVD pour obtenir des résultats spécifiques. Par exemple, l'hydrogène (H₂) est souvent mélangé au méthane pour améliorer le processus d'ionisation et stabiliser le plasma. Ce mélange permet de décomposer plus efficacement les molécules de méthane, ce qui permet de mieux contrôler le processus de dépôt. En outre, des gaz comme l'argon (Ar) peuvent être introduits pour modifier les caractéristiques du plasma, telles que sa densité et sa température, affectant ainsi le taux de croissance et la qualité du film.

| Type de gaz | Utilisation principale | Avantages |

|---|---|---|

| Méthane (CH₄) | Films de diamant de haute pureté | Structure semblable à celle du diamant, excellentes propriétés |

| Hydrogène (H₂) | Stabilisation du plasma, amélioration de l'ionisation | Dépôt contrôlé, efficacité améliorée |

| Argon (Ar) | Modification des caractéristiques du plasma | Ajustement du taux de croissance, influence sur la qualité du film |

La flexibilité dans la sélection des gaz permet au procédé MPCVD de répondre à une large gamme d'applications industrielles, de l'électronique à l'optique, en adaptant le mélange de gaz pour répondre à des exigences spécifiques. Cette polyvalence est un avantage important du procédé MPCVD, qui permet de produire des films de haute qualité aux propriétés adaptées.

Comparaison avec d'autres méthodes CVD

Taux de dépôt plus rapides

Le procédé MPCVD (Microwave Plasma Chemical Vapor Deposition) se distingue des autres méthodes de dépôt en phase vapeur par des vitesses de dépôt nettement plus rapides. Cette efficacité est principalement attribuée à la génération très efficace de plasma micro-ondes, un composant essentiel du processus MPCVD. Le générateur de plasma micro-ondes, qui fonctionne à une fréquence de 2,45 GHz et peut fournir jusqu'à 2 kW de puissance, ionise le mélange gazeux avec une précision et une rapidité remarquables. Ce processus d'ionisation rapide accélère considérablement le dépôt de matériaux en couches minces sur le substrat.

Le plasma à haute énergie produit par l'ionisation par micro-ondes améliore non seulement la cinétique de la réaction, mais assure également une distribution plus uniforme des espèces réactives sur la surface du substrat. Cette uniformité est cruciale pour obtenir une épaisseur et une qualité de film constantes. En outre, l'environnement contrôlé dans la chambre à vide, maintenue à des pressions comprises entre 1 et 10 Torr, facilite encore ces taux de dépôt rapides en minimisant les sous-produits indésirables et en veillant à ce que les gaz réactifs atteignent efficacement le substrat.

Par rapport à d'autres techniques de dépôt en phase vapeur (CVD), la capacité de la MPCVD à gérer plusieurs gaz et à maintenir des températures de réaction stables ajoute à son efficacité. L'utilisation du méthane, un gaz privilégié pour sa grande pureté et sa structure semblable à celle du diamant, ainsi que d'autres gaz adaptés à des besoins industriels spécifiques, souligne la polyvalence et l'efficacité de la technique MPCVD dans la production rapide de films de haute qualité. Cette combinaison de facteurs fait de la MPCVD un choix optimal pour les industries qui ont besoin de procédés de dépôt de films rapides et de haute qualité.

Films de haute qualité

Les procédés MPCVD sont réputés pour leur capacité à produire des films d'une uniformité exceptionnelle et d'une forte adhérence au substrat. Ce résultat est obtenu grâce au contrôle précis de plusieurs paramètres clés, notamment la température, la pression et les débits de gaz, qui garantissent collectivement le dépôt de films de haute qualité.

L'une des principales caractéristiques de la MPCVD est sa capacité à maintenir un environnement de réaction stable. Cette stabilité est cruciale pour la distribution uniforme du matériau déposé sur le substrat, ce qui permet d'obtenir des films aux propriétés constantes. Le plasma à décharge stable de grande surface, facilité par l'ajustement de la structure de la chambre et le contrôle de la puissance et de la pression, joue un rôle essentiel à cet égard.

En outre, la polyvalence de la MPCVD, qui permet d'utiliser plusieurs gaz, permet de personnaliser les propriétés des films, ce qui répond aux divers besoins des différentes applications industrielles. Cette flexibilité, combinée à des températures de fonctionnement plus basses que celles des autres méthodes de dépôt en phase vapeur, rend la technique MPCVD non seulement efficace, mais aussi respectueuse de l'environnement.

Températures de fonctionnement plus basses

Le procédé MPCVD (Microwave Plasma Chemical Vapor Deposition) fonctionne à des températures nettement plus basses que les autres méthodes de dépôt en phase vapeur, ce qui est particulièrement avantageux pour les matériaux sensibles à la température. Cette plage de températures plus basses est obtenue grâce au transfert d'énergie efficace des micro-ondes au mélange gazeux, ce qui entraîne la formation d'un plasma sans qu'il soit nécessaire d'utiliser une énergie thermique excessivement élevée.

La température au cours du processus MPCVD est généralement maintenue entre 600°C et 900°C, ce qui est nettement inférieur aux températures requises dans les processus CVD traditionnels qui dépassent souvent 1000°C. Cette réduction de la température présente plusieurs avantages :

-

Préservation de l'intégrité du substrat: Les substrats sensibles à la température, tels que les polymères ou certains métaux, peuvent conserver leur intégrité structurelle et chimique sans subir de dégradation thermique. Ceci est crucial pour les applications où les propriétés du substrat doivent rester inchangées.

-

Efficacité énergétique: Des températures de fonctionnement plus basses se traduisent par une consommation d'énergie réduite, ce qui rend le procédé MPCVD plus efficace sur le plan énergétique et plus rentable. Cette efficacité est particulièrement bénéfique dans les environnements industriels où une production à grande échelle est nécessaire.

-

Respect de l'environnement: La réduction de la charge thermique permet non seulement de diminuer la consommation d'énergie, mais aussi de minimiser les émissions de gaz à effet de serre et d'autres polluants associés aux procédés à haute température. Cela fait de la MPCVD une option plus respectueuse de l'environnement.

-

Meilleur contrôle des propriétés du film: La possibilité d'opérer à des températures plus basses permet un contrôle plus précis du processus de dépôt, ce qui permet de produire des films de haute qualité avec une épaisseur, une pureté et une qualité cristalline uniformes. Ce contrôle est essentiel pour les applications exigeant des propriétés de film spécifiques, notamment dans les secteurs de l'électronique et de l'optique.

Installation complexe

Les systèmes MPCVD nécessitent une installation sophistiquée, ce qui se traduit souvent par des coûts initiaux plus élevés que pour les autres méthodes CVD. La complexité provient de l'interaction complexe de plusieurs composants clés :

- Générateur de plasma micro-ondes: Fonctionnant à 2,45 GHz et capable de fournir jusqu'à 2 kW de puissance, ce composant est essentiel pour ioniser le mélange gazeux et générer le plasma nécessaire au dépôt.

- Système de distribution de gaz: Ce système introduit le mélange gazeux dans la chambre à vide, régulé par un contrôleur de débit massique calibré en centimètres cubes standard par minute (sccm).

- Chambre à vide: Cette chambre contient le substrat et le mélange de gaz, en maintenant une pression de 1 à 10 Torr pour faciliter le processus de dépôt.

- Porte-substrat: Ce composant maintient le substrat pendant le dépôt, la température étant contrôlée par le réglage de la position du plasma et surveillée par un thermocouple.

L'intégration de ces composants nécessite une ingénierie de précision et un étalonnage, ce qui contribue à augmenter les coûts. En outre, la nécessité d'une maintenance et d'un étalonnage continus pour garantir des performances optimales augmente encore les coûts d'exploitation. Malgré ces difficultés, la qualité supérieure des films produits par MPCVD justifie l'investissement pour de nombreuses applications industrielles.

Dommages au substrat

Le plasma micro-ondes, bien que très efficace pour déposer des couches minces, peut poser des problèmes importants en ce qui concerne la compatibilité avec les substrats. Certains substrats peuvent subir des dommages thermiques ou chimiques en raison des conditions intenses qui règnent dans l'environnement du plasma. Cette limitation peut restreindre la gamme de matériaux pouvant être utilisés avec la MPCVD, ce qui affecte sa polyvalence globale.

Par exemple, les substrats qui ne sont pas thermiquement stables ou qui ont une faible résistance aux réactions chimiques peuvent se dégrader sous l'effet des températures élevées et des espèces réactives présentes dans le plasma. Cette dégradation peut se manifester par une érosion de la surface, une modification des propriétés du matériau, voire une défaillance complète du substrat. Ces problèmes sont particulièrement prononcés avec les matériaux sensibles à la température ou ceux qui réagissent de manière défavorable avec les gaz du plasma.

En outre, l'environnement à haute énergie du plasma micro-ondes peut induire des contraintes à l'intérieur du substrat, entraînant des dommages mécaniques tels que la fissuration ou la délamination. Ces contraintes mécaniques résultent souvent des cycles de chauffage et de refroidissement rapides au cours du processus de dépôt. Par conséquent, la sélection de substrats appropriés devient cruciale pour atténuer ces risques et garantir l'application réussie de la technologie MPCVD.

Conclusion

Résumé des avantages de la technologie MPCVD

La technologie MPCVD (Microwave Plasma Chemical Vapor Deposition) s'impose comme une méthode supérieure pour la production de films de diamant en raison de ses avantages uniques. Contrairement aux méthodes conventionnelles telles que la HFCVD et la DC-PJ CVD, la MPCVD évite la contamination par les fils chauds, ce qui garantit la pureté des films de diamant. Ce résultat est obtenu grâce à son mécanisme de décharge non polaire, qui élimine le risque de contamination pouvant survenir avec d'autres méthodes.

L'un des principaux avantages de la MPCVD est sa capacité à utiliser plusieurs gaz dans le système de réaction. Cette polyvalence permet de personnaliser le mélange gazeux pour répondre aux divers besoins industriels, qu'il s'agisse de diamants de haute pureté ou d'applications spécialisées. Le procédé se caractérise également par un contrôle stable de la température, ce qui permet d'ajuster en douceur et en continu la puissance des micro-ondes. Cette stabilité permet d'éviter des problèmes tels que le détachement de germes de cristaux, qui peut être un problème avec d'autres méthodes de dépôt en phase vapeur (CVD).

La méthode MPCVD excelle dans la génération d'un plasma de décharge stable de grande surface. Cette caractéristique est cruciale pour la production de films de diamant de grande qualité et de grande taille. En ajustant soigneusement la structure de la chambre et en contrôlant la puissance et la pression, la méthode MPCVD permet d'obtenir une distribution uniforme du plasma, ce qui est essentiel pour le dépôt régulier de films de diamant.

En outre, la technique MPCVD permet de contrôler avec précision les propriétés des films, notamment l'épaisseur, la pureté et la qualité des cristaux. Ce niveau de contrôle permet de produire des films de diamant uniformes et de haute qualité, très demandés pour diverses applications industrielles. Le procédé est également plus économe en énergie que la méthode HPHT (haute pression et haute température), car il consomme moins d'énergie et facilite la production de diamants de plus grande taille.

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

Articles associés

- Le processus de fabrication d'un diamant CVD par la machine MPCVD

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Comment obtenir un diamant monocristallin de haute qualité avec MPCVD

- Un guide du débutant sur les machines MPCVD

- Une introduction au dépôt chimique en phase vapeur (CVD)