Présentation de KinTek et de sa spécialisation

Table des matières

- Présentation de KinTek et de sa spécialisation

- Solutions proposées par KinTek

- Conception et caractéristiques structurelles de la presse isostatique à froid pour sacs secs

- Fonctionnalités et modes de fonctionnement

- Avantages de l'utilisation de la presse isostatique à froid pour sacs secs

- Efficacité dans la production automatique par lots

- Mesures de sécurité pour prévenir les accidents

- Qualité des produits

- Avantages environnementaux

- Économies de coûts en matières premières et en électricité

- Flexibilité dans les réglages de pression

- Capacité à produire des barres ou des tuyaux longs

- Durabilité et rentabilité du moule

- Conclusion

L'expérience de KinTek dans la conception et la production d'équipements CIP

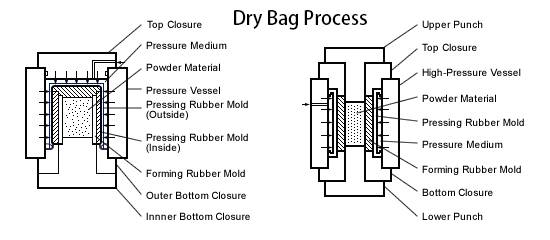

KinTek possède une forte expertise dans la conception et la production d’équipements CIP (Cold Isostatic Pressing) . Le CIP est une stratégie de manutention des matériaux qui applique une haute pression aux poudres métalliques dans un compartiment fixe en élastomère. KinTek est présent sur le marché depuis de nombreuses années et a connu un développement substantiel dans le secteur des équipements CIP.

Focus sur le processus de formation de poudre de différents matériaux

KinTek se spécialise dans le processus de formation de poudre de divers matériaux. La métallurgie des poudres est une voie de fabrication qui permet de produire des matériaux spécifiques, notamment pour des applications hautes performances. Il réduit les déchets de matière et produit des pièces proches de la forme finale. L'équipement CIP de KinTek a été utilisé avec succès pour consolider la plupart des métaux courants, et son utilisation pour le traitement des poudres métalliques dans une gamme plus large d'applications suscite un intérêt croissant.

Application de l'équipement CIP dans diverses industries

L'équipement CIP a des applications dans diverses industries, notamment les implants médicaux, les cartouches filtrantes en acier inoxydable, l'automobile, l'aérospatiale, la production d'électricité et la défense. Il est utilisé pour produire des formes complexes, forger des préformes et créer des composants pour différents systèmes et structures. Le CIP offre des avantages tels que la réduction des déchets, le façonnage de matériaux difficiles à usiner, l'obtention d'une microstructure uniforme, la production de structures multi-matériaux ou graduées et l'assemblage à l'état solide. L'équipement CIP de KinTek est conçu pour répondre aux besoins spécifiques de différentes industries et applications.

Solutions proposées par KinTek

Presses de laboratoire KinTek

KinTek propose des presses de laboratoire très précises et durables. Ces presses sont équipées d'un système hydraulique robuste, de traverses en fer et de tirants en acier à haute résistance, garantissant de nombreuses années de service. Ils comportent également des tiges filetées avec écrous pour un réglage rapide et précis des plateaux, ainsi que des plateaux chauffants avec commande numérique précise qui peuvent être intégrés dans les presses manuelles et automatisées. Les presses de laboratoire KinTek offrent les options de précision et de personnalisation nécessaires pour divers besoins de tests en laboratoire.

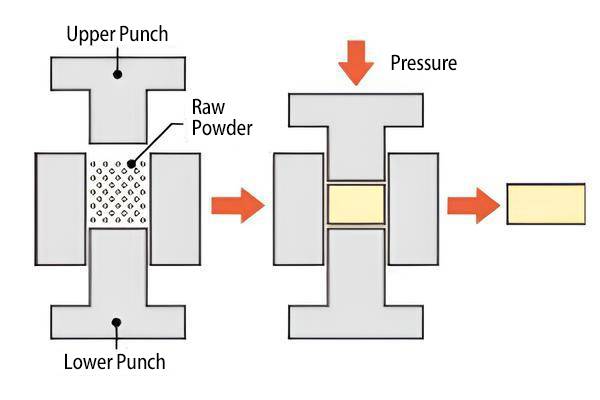

Jeux de matrices KinTek

KinTek possède une expertise dans la conception et la fabrication d'ensembles de matrices générales et spéciales. Au fil des années, ils ont développé une large gamme de jeux de matrices pour répondre aux besoins diversifiés des clients. Il s'agit notamment de jeux de matrices fermés pour le forgeage serré avec des presses à usage général, de jeux de matrices de haute précision avec une concentricité de 10 μm ou moins et de jeux de matrices intelligents intégrant une technologie de détection. Les jeux de matrices KinTek sont connus pour leur qualité et leur capacité à répondre aux exigences spécifiques des clients.

Équipement d'agglomération/pelletisation KinTek

KinTek est un leader mondial en matière d'équipements et de systèmes d'agitation, d'agglomération/granulation. Ils se spécialisent dans les tests et le développement de processus, la conception et la fabrication d’équipements personnalisés, ainsi que dans le support en matière de pièces et de services. Les producteurs qui cherchent à granuler un aliment en poudre peuvent bénéficier de la collaboration avec les experts en agglomération de KinTek. Ils fournissent des conseils tout au long du processus, aidant les producteurs à minimiser les frictions et à prendre des décisions éclairées. L'expertise de KinTek dans la granulation de poudres fines peut aider à résoudre les défis liés aux poudres.

Systèmes rotatifs KinTek pour le traitement des matériaux de haute pureté

Les systèmes rotatifs KinTek sont conçus pour gérer des applications de haute pureté. Ils conçoivent des composants pour les alliages spéciaux, le quartz de silice fondu et les céramiques techniques telles que l'alumine ou le carbure de silicium. Ces systèmes rotatifs offrent un environnement chimiquement inerte tout en maintenant un système étanche aux gaz et à la poussière. L'expérience de KinTek dans l'ingénierie de composants pour matériaux avancés garantit les performances et la sécurité requises dans les applications modernes.

Presses à comprimés KinTek

Les presses à comprimés KinTek sont connues pour leur efficacité, leur précision et leur qualité. Ils proposent une gamme de modèles, notamment les séries FE, i et P, chacune répondant à des besoins différents. La série FE est leur modèle de presse phare, dotée de nouvelles fonctionnalités de changement, d'exploitation et de maintenance. La série i est reconnue dans le monde entier pour sa précision et sa solidité. La série P offre la qualité légendaire de KinTek dans une gamme plus économique. Ces presses à comprimés fournissent des résultats cohérents et précis, ce qui en fait un choix de confiance dans l'industrie.

Dans l'ensemble, la spécialisation de KinTek dans la conception et la production d'équipements CIP, ainsi que son expertise dans divers autres domaines tels que les presses de laboratoire, les ensembles de matrices, les produits forgés, les équipements d'agglomération/pelletisation, les systèmes rotatifs et les presses à comprimés, en font un partenaire fiable pour les entreprises. qui ont besoin de solutions personnalisées et de haute qualité.

Conception et caractéristiques structurelles de la presse isostatique à froid pour sacs secs

Conception optimale de pièces portantes à grande force

La presse isostatique à froid pour sacs secs, développée par KinTek, est un équipement spécialisé pour les processus de formage de poudre. Il est conçu pour gérer diverses barres ou tuyaux de poudre dans des conditions de haute pression personnalisées. L'une des principales caractéristiques de conception de cette machine est la conception optimale des pièces portantes à grande force.

Grâce à une analyse de résistance par éléments finis, les pièces supportant de grandes forces de la machine ont été conçues pour résister aux pressions élevées impliquées dans le processus de pressage isostatique. Cela garantit la durabilité et la fiabilité de la machine pendant le fonctionnement. La conception soignée de ces pièces contribue également à minimiser le risque de défaillance ou de panne structurelle.

En optimisant la conception des pièces porteuses de grande force, KinTek a créé une presse isostatique à froid pour sacs secs qui peut gérer efficacement et facilement le pressage de différents matériaux et formes. La machine est capable de produire des pièces de haute qualité de manière constante, offrant ainsi aux entreprises une solution fiable pour leurs besoins de formage de poudre.

Surveillance en temps réel des contraintes et des déformations

Une autre caractéristique importante de la presse isostatique à froid pour sacs secs est la surveillance en temps réel des contraintes et des déformations. Cette fonctionnalité permet aux opérateurs de surveiller de près les principales parties de la machine qui supportent la force pendant le processus de pressage.

En surveillant les contraintes et les déformations en temps réel, les opérateurs peuvent garantir la sûreté et la sécurité de la machine. Tout changement anormal de contrainte ou de déformation peut être rapidement détecté, ce qui permet de prendre des mesures immédiates pour prévenir tout dommage ou accident potentiel.

Cette capacité de surveillance en temps réel fournit aux opérateurs des informations précieuses sur les performances de la machine, leur permettant d'effectuer les ajustements nécessaires pour optimiser le processus de pressage. Cela permet également de prolonger la durée de vie de la machine en identifiant dès le début les problèmes potentiels et en les résolvant rapidement.

Méthodes de contrôle de qualité et de test à différentes étapes de production

Pour garantir le plus haut niveau de qualité dans la presse isostatique à froid pour sacs secs, KinTek a mis en œuvre des méthodes avancées de contrôle de qualité et de test à différentes étapes de production. Cette approche globale de la gestion de la qualité permet de garantir que la machine répond aux normes et spécifications les plus strictes.

Tout au long du processus de forgeage, y compris la détection des défauts de forgeage, l'usinage, le bobinage, l'assemblage des équipements et la mise en service, des mesures rigoureuses de contrôle qualité sont mises en œuvre. Ces mesures permettent d'identifier tout défaut ou défaut potentiel de la machine, garantissant que seuls des composants de haute qualité sont utilisés et que le produit final est exempt de tout défaut de fabrication.

Des méthodes de test approfondies sont également utilisées pour vérifier les performances et la fonctionnalité de la machine. Cela inclut la détection des défauts du produit fini, qui garantit que la machine fonctionne comme prévu et répond à toutes les exigences nécessaires.

En mettant en œuvre ces méthodes de contrôle qualité et de tests, KinTek s'efforce de fournir une presse isostatique à froid pour sacs secs qui est fiable, efficace et capable de produire des pièces de haute qualité. Cet engagement envers la qualité garantit la satisfaction des clients et aide les entreprises à atteindre efficacement leurs objectifs de production.

En conclusion, la conception et les caractéristiques structurelles de la presse isostatique à froid pour sacs secs, y compris la conception optimale des pièces porteuses de grande force, la surveillance en temps réel des contraintes et des déformations, et la mise en œuvre de méthodes de contrôle de qualité et d'essai, en font un produit fiable. et efficace pour les processus de formation de poudre. Grâce à ses capacités avancées et à son engagement envers la qualité, la machine offre aux entreprises la possibilité de produire des pièces de haute qualité de manière cohérente et efficace.

Fonctionnalités et modes de fonctionnement

Aptitude à la formation de poudre dans différentes industries

Le traitement des métaux en poudre permet de produire des produits dont les propriétés peuvent surpasser celles des matériaux alliés. Il s'agit de mélanger des poudres de métal, de céramique ou les deux avec un liant pour créer un mélange qui peut être pressé dans les formes souhaitées. Ce processus est couramment utilisé dans diverses industries, notamment l’automobile, l’aérospatiale et la fabrication, pour créer des produits de forme proche du net. Pour les pièces plus grandes, le mélange est versé dans des moules, similaire au processus de coulée par infiltration utilisé dans la fabrication de trépans en composite de diamant polycristallin (PDC) pour le forage de puits profonds.

Mode de contrôle pneumatique/hydraulique

Il existe différents modes de fonctionnement des presses à poudre. Les modèles d'entrée de gamme utilisent une commande pneumatique pour générer la pression de pressage. Ils utilisent soit des vérins pneumatiques, soit des tuyaux montés sous la plaque inférieure pour générer la pression requise. La commande hydraulique manuelle est un autre mode de fonctionnement dans lequel une pompe hydraulique, activée manuellement, dirige le plateau vers sa position la plus proche jusqu'à ce que la pression prédéfinie soit créée. La plupart des presses à placage modernes sont équipées d'une génération de pression électro-hydraulique, qui implique un agrégat hydraulique.

Des dispositifs de sécurité

Les presses de formage de poudre sont équipées de nombreux dispositifs de sécurité pour minimiser les risques d'accidents et assurer la sécurité des opérateurs. Ces dispositifs de sécurité comprennent des lignes d'arrêt d'urgence qui interrompent immédiatement le processus de fermeture de la presse lorsqu'elles sont tirées ou enfoncées, minimisant ainsi le risque de blessures. De plus, des protections de sécurité en acrylique avec interrupteurs de fin de course, des commandes de relais de surcharge et des commandes placées à l'extérieur de la zone de compression contribuent à la sécurité globale de l'équipement.

Modes de fonctionnement automatique et manuel

Les presses de formage de poudre offrent des modes de fonctionnement automatiques et manuels. En mode automatique, la presse peut fonctionner automatiquement de la température ambiante à une température définie. Le système est contrôlé par un thyristor et dispose d'un système de contrôle de température modularisé. Il permet le contrôle à distance, le suivi en temps réel, l'enregistrement de l'historique, le rapport de sortie, etc. Le mode manuel permet aux opérateurs d'avoir plus de contrôle sur le processus et d'effectuer les ajustements nécessaires.

En conclusion, les presses de formage de poudre offrent des commandes pratiques, des fonctions de sécurité améliorées et différents modes de fonctionnement pour répondre aux besoins de diverses industries. Qu'il s'agisse de créer des produits de forme quasi nette ou d'exécuter des fonctions spécifiques telles que le pressage à chaud ou le pressage de granulés, ces presses offrent des performances et une flexibilité fiables.

Avantages de l'utilisation de la presse isostatique à froid pour sacs secs

Efficacité dans la production automatique par lots

La presse isostatique à froid pour sacs secs offre une efficacité dans la production automatique par lots. Il permet le pressage simultané de plusieurs formes et pièces dans un seul cylindre haute pression, ce qui le rend adapté à la production en petits lots. Ce processus permet de gagner du temps et augmente la productivité, ce qui en fait une solution rentable pour les entreprises.

Mesures de sécurité pour prévenir les accidents

La sécurité est une priorité absolue dans tout processus de fabrication. La presse isostatique à froid pour sacs secs est conçue avec des mesures de sécurité en place pour éviter les accidents. Grâce à une technologie avancée et à une surveillance en temps réel des contraintes et des déformations, la machine assure la sûreté et la sécurité des opérateurs.

Qualité des produits

La presse isostatique à froid pour sacs secs fournit des produits de haute qualité. En appliquant une pression de tous les côtés, il lie mécaniquement les particules de poudre, créant ainsi un corps vert solide. Ce processus donne des produits d’une excellente densité et uniformité, garantissant une qualité et des performances constantes.

Avantages environnementaux

En plus de son efficacité et de sa qualité, la presse isostatique à froid pour sacs secs offre également des avantages environnementaux. Il utilise un liquide à température ambiante dans la chambre sous pression, éliminant ainsi le besoin d'un traitement à haute température. Cela réduit la consommation d’énergie et minimise les émissions de carbone, ce qui en fait une option de fabrication respectueuse de l’environnement.

Économies de coûts en matières premières et en électricité

L’utilisation de la presse isostatique à froid pour sacs secs peut entraîner des économies significatives. Le procédé permet l'utilisation de matériaux en poudre moins coûteux par rapport à d'autres méthodes de pressage. De plus, la machine fonctionne à des niveaux de consommation d’énergie inférieurs, ce qui entraîne une réduction des coûts d’électricité pour les entreprises.

Flexibilité dans les réglages de pression

La presse isostatique à froid pour sacs secs offre une flexibilité dans les réglages de pression. Il peut être ajusté pour répondre aux exigences spécifiques de différents matériaux et produits. Cette polyvalence permet la personnalisation et garantit des résultats optimaux pour diverses applications.

Capacité à produire des barres ou des tuyaux longs

Grâce à sa conception spécialisée, la presse isostatique à froid pour sacs secs a la capacité de produire de longues barres ou tuyaux. Cette caractéristique le rend adapté aux industries telles que les carbures cémentés, la céramique, les matériaux magnétiques, le graphite, les réfractaires et les alliages réfractaires. Il fournit une solution fiable pour la fabrication de produits complexes et étendus.

Durabilité et rentabilité du moule

La presse isostatique à froid pour sacs secs utilise un moule en élastomère, qui offre durabilité et rentabilité. Le moule peut être conçu pour façonner la poudre sous des formes complexes et il peut résister aux pressions élevées impliquées dans le processus de pressage. Ce moule durable réduit les coûts de maintenance et de remplacement pour les entreprises.

En résumé, la presse isostatique à froid pour sacs secs offre de nombreux avantages pour les entreprises de divers secteurs. De l'efficacité de la production automatique par lots aux économies de coûts et aux avantages environnementaux, cette machine offre une solution fiable et de haute qualité pour les processus de formage de poudre. Grâce à sa flexibilité, ses capacités et sa durabilité, il constitue un atout précieux pour les entreprises cherchant à optimiser leurs processus de fabrication.

Conclusion

En conclusion, la presse isostatique à froid pour sacs secs de KinTek est un équipement très efficace et polyvalent qui offre de nombreux avantages à diverses industries. Grâce à sa conception optimale et à ses capacités de surveillance en temps réel, il garantit la production de produits de haute qualité tout en maintenant les normes de sécurité. La capacité de production automatique par lots de la machine et la flexibilité des réglages de pression contribuent à des économies de coûts en matières premières et en électricité. De plus, sa durabilité et sa rentabilité en font un investissement rentable pour les entreprises. Dans l’ensemble, la presse isostatique à froid pour sacs secs offre une solution fiable et durable pour les processus de formation de poudre.

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Comprendre le pressage isostatique à froid et ses types

- Fabrication additive pour le pressage isostatique : relier les nouvelles technologies à la fabrication traditionnelle

- Pressage isostatique à chaud et à froid : applications, processus et spécifications

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Pressage isostatique à froid : un aperçu et ses applications industrielles