Aperçu historique du pressage isostatique

Table des matières

Origines au milieu des années 1950

Le procédé de pressage isostatique a été lancé au milieu des années 1950 et est progressivement passé d'une curiosité de recherche à un outil de production viable. De nombreuses industries appliquent cette technique pour la consolidation des poudres ou la cicatrisation des défauts des pièces moulées. Le procédé est utilisé pour une gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone.

Application dans diverses industries

Le pressage isostatique applique une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Il offre ainsi des avantages uniques pour les applications céramiques et réfractaires. La capacité de façonner des formes de produits selon des tolérances précises (réduisant les usinages coûteux) a été un moteur majeur de son développement commercial.

Des secteurs tels que l'aérospatiale, l'automobile et le médical nécessitent des pièces complexes avec des géométries spécifiques, et le pressage isostatique offre une solution pour produire ces pièces avec une intégrité structurelle supérieure. En appliquant une pression hydrostatique à la pièce imprimée, sa densité et sa résistance mécanique peuvent être améliorées, ce qui favorise son adoption dans les secteurs utilisant la technologie d'impression 3D.

L'industrie du pressage isostatique constate des progrès dans l'automatisation des processus et les systèmes de contrôle, réduisant ainsi les erreurs humaines et garantissant une meilleure qualité des produits. Face aux préoccupations croissantes concernant la durabilité et l'impact environnemental, le marché du pressage isostatique s'oriente vers des pratiques plus écologiques en optimisant l'utilisation des ressources et en réduisant les déchets de matériaux lors du processus d'estampage.

Utilisation sur une gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone

Le pressage isostatique a des applications dans les technologies de stockage d'énergie telles que les batteries lithium-ion et les piles à combustible, ce qui, associé à la popularité des véhicules électriques et des systèmes d'énergie renouvelable, a accru la demande de technologies de pressage isostatique.

La taille de l’industrie mondiale du pressage isostatique devrait atteindre une valorisation de 8,7 milliards de dollars américains d’ici 2023. Elle devrait en outre dépasser 22,7 milliards de dollars américains en 2033. Le marché devrait connaître une croissance régulière à un TCAC de 10,1 % par rapport aux prévisions. période 2023 à 2033.

L’industrie du pressage isostatique est une industrie dynamique et en développement rapide qui joue un rôle essentiel dans la fabrication et la production de plusieurs matériaux. Le pressage isostatique est une technique permettant d'obtenir des produits denses, uniformes et dotés d'excellentes propriétés mécaniques.

Le pressage isostatique enferme un matériau en poudre dans un moule ou un récipient flexible et applique une pression uniforme sur tous les côtés. Cette pression est généralement appliquée par un liquide, tel que de l'eau ou de l'huile, qui agit comme un moyen pour transférer uniformément la force au matériau. Ce processus élimine efficacement les vides et les poches d’air, ce qui donne lieu à des produits présentant une densité, une résistance et une précision dimensionnelle accrues.

Le marché des presses isostatiques est un secteur important de l’industrie manufacturière, offrant une opportunité unique de produire des matériaux haute densité et hautes performances. Le marché devrait continuer de croître à mesure que la demande de matériaux avancés augmente, créant ainsi des opportunités de progrès technologiques et de solutions innovantes dans tous les secteurs.

Les applications des presses isostatiques sont diverses et couvrent une variété d’industries. Ils sont souvent utilisés pour fabriquer des céramiques avancées telles que des pièces en céramique destinées aux industries aérospatiale et automobile. Les céramiques pressées isostatiquement ont des propriétés mécaniques améliorées telles qu'une dureté élevée, une résistance à l'usure et une stabilité thermique.

Mécanisme de pressage isostatique

Le pressage isostatique est une technique de traitement de la poudre qui applique une force uniforme et égale sur l'ensemble du produit, quelle que soit sa forme ou sa taille. Ce procédé a gagné en popularité dans diverses industries, notamment la céramique, les métaux, les composites, les plastiques et le carbone. Il offre des avantages uniques pour les applications céramiques et réfractaires et permet une formation précise de la forme du produit.

Application d'une force uniforme et égale sur l'ensemble du produit

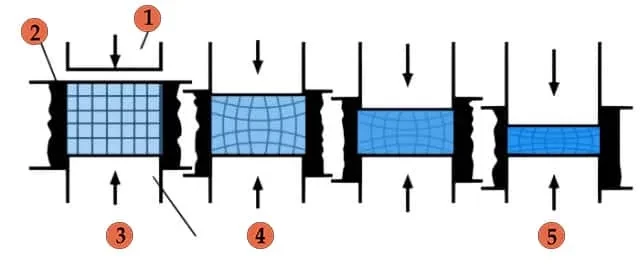

Le pressage isostatique consiste à placer des poudres métalliques dans un récipient souple, qui fait office de moule pour la pièce. La pression du fluide est exercée sur toute la surface extérieure du récipient, ce qui amène le récipient à presser et à former la poudre selon la géométrie souhaitée. Contrairement à d’autres processus qui exercent des forces sur la poudre via un axe, le pressage isostatique utilise une pression globale. Cela garantit que la force est uniformément répartie, ce qui entraîne une densité uniforme dans tout le produit.

Avantages pour les applications céramiques et réfractaires

Le pressage isostatique s'est révélé particulièrement bénéfique pour les applications céramiques et réfractaires. La possibilité d'appliquer une pression égale sur toutes les surfaces du produit permet la consolidation des poudres et la réduction de la porosité. Cela conduit à une densité accrue et à des performances améliorées du matériau céramique ou réfractaire. De plus, le pressage isostatique permet la formation de formes de produits selon des tolérances précises, réduisant ainsi le besoin d'un usinage coûteux.

Formation précise de la forme du produit

Le processus de pressage isostatique permet la formation précise des formes des produits. En appliquant une pression égale dans toutes les directions, le mélange de poudre est compacté et encapsulé dans une membrane flexible ou un récipient hermétique. Ce confinement garantit que la force de compactage est uniforme, ce qui entraîne une répartition uniforme de la densité et des performances améliorées du produit.

Le pressage isostatique est devenu un outil de production viable depuis son développement au milieu des années 1950. Sa polyvalence dans la consolidation de poudres et la formation de produits avec des tolérances précises en a fait une technique précieuse dans diverses industries. Qu'il s'agisse de céramiques, de métaux, de composites, de plastiques ou de carbone, le pressage isostatique offre un mécanisme qui garantit une application uniforme de la force et permet la production de produits de haute qualité.

Types de pressage isostatique

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) est une méthode de pressage isostatique qui consiste à appliquer une pression dans plusieurs directions pour obtenir une plus grande uniformité de compactage et une capacité de forme accrue par rapport au pressage uniaxial. Lors du CIP, la poudre est enfermée dans un moule en caoutchouc, qui est ensuite immergé dans un liquide ou rempli de fluide à haute pression. Ce processus permet la formation de formes complexes qui ne peuvent être obtenues avec d’autres méthodes de pressage.

Pressage isostatique à chaud (WIP)

Le pressage isostatique à chaud (WIP) est une variante du pressage isostatique à froid qui comprend un élément chauffant. Il s’agit d’appliquer une pression uniforme sur les produits en poudre dans toutes les directions en utilisant de l’eau tiède ou un milieu similaire. WIP permet un pressage isostatique à une température qui ne dépasse pas le point d'ébullition du milieu liquide. Ce processus utilise des matériaux flexibles comme moule à enveloppe et une pression hydraulique pour façonner et presser le matériau en poudre.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une méthode de traitement des matériaux qui comprime les matériaux en appliquant simultanément une température élevée et une pression isostatique. Il s'agit de soumettre des produits métalliques ou céramiques à une pression égale dans toutes les directions à l'aide d'un gaz inerte, généralement de l'argon. HIP est utilisé pour le traitement thermique, le frittage, la densification et le collage de matériaux. Il peut améliorer les propriétés des matériaux et éliminer les défauts des pièces moulées pour les applications critiques.

L'équipement de pressage isostatique à chaud comprend un récipient à haute pression, un four de chauffage, un compresseur, une pompe à vide, un réservoir de stockage, un système de refroidissement et un système de contrôle informatique. Le récipient haute pression est l'élément clé de l'ensemble de l'équipement.

En résumé, le pressage isostatique est une technique de traitement des poudres qui utilise la pression d'un fluide pour compacter la pièce. Le pressage isostatique à froid (CIP), le pressage isostatique à chaud (WIP) et le pressage isostatique à chaud (HIP) sont différentes méthodes d'application de pression pour obtenir une densité et une uniformité de microstructure optimales. Chaque méthode a ses propres avantages et applications dans diverses industries.

Utilisation de presses isostatiques dans l'industrie pharmaceutique

Compresser des particules pharmaceutiques et des matières premières

Le pressage isostatique est un processus largement utilisé dans l’industrie pharmaceutique pour comprimer des particules pharmaceutiques et des matières premières dans des formes prédéterminées. Ce système de pressurisation assure une pression de compactage uniforme dans toute la masse de poudre et une répartition homogène de la densité dans le produit final. En appliquant une pression égale dans toutes les directions, les presses isostatiques permettent d'obtenir une densité élevée et uniforme sans avoir recours à des lubrifiants.

Certains avantages de l’utilisation de presses isostatiques dans l’industrie pharmaceutique comprennent :

- Densité élevée et uniforme : la poudre est compactée avec la même pression dans toutes les directions, conduisant à une densité élevée et uniforme dans le produit final.

- Une plus grande flexibilité de conception : le pressage isostatique supprime de nombreuses contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides, permettant une plus grande flexibilité de conception.

- Utilisation efficace des matériaux : le pressage isostatique s'applique aux matériaux difficiles à compacter et coûteux, tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium, avec une utilisation très efficace des matériaux.

Assurer une pression de compactage uniforme et une répartition homogène de la densité

Le pressage isostatique est un processus de fabrication qui applique une pression égale dans toutes les directions sur un compact de poudre, garantissant ainsi une uniformité maximale de densité et de microstructure. Ce processus consiste à soumettre un matériau, généralement une poudre, à une haute pression dans un récipient scellé rempli d'un fluide ou d'un gaz. La pression est uniformément répartie, permettant un compactage et une consolidation uniformes du matériau.

Il existe trois types fondamentaux de pressage isostatique utilisés dans l’industrie pharmaceutique :

Pressage isostatique à froid (CIP) : Cette méthode est utilisée pour consolider des poudres céramiques ou réfractaires chargées dans des sacs élastomères à température ambiante.

Pressage isostatique à chaud (WIP) : Semblable au CIP, le WIP implique le pressage de formes à des températures chaudes, généralement autour de 100°C.

Pressage isostatique à chaud (HIP) : HIP applique simultanément la température et la pression pour obtenir des pièces entièrement denses avec une densité théorique de 100 %. Il est principalement utilisé pour les céramiques techniques qui nécessitent des propriétés optimales pour des applications hautes performances.

Le pressage isostatique offre plusieurs avantages par rapport aux méthodes de traitement conventionnelles en termes de variation de densité, de propriétés des matériaux et de capacités de production. La pression exercée sur tout le pourtour par le fluide lors du pressage isostatique assure un compactage uniforme de la poudre et une densité uniforme au sein de la partie compactée. Cela le rend particulièrement adapté à la production de pièces de plus grandes tailles, avec des rapports épaisseur/diamètre élevés ou des propriétés de matériaux supérieures.

Outre l'industrie pharmaceutique, le pressage isostatique trouve des applications dans d'autres secteurs tels que l'aérospatiale, l'automobile et le médical, où des pièces complexes présentant des géométries spécifiques et une intégrité structurelle supérieure sont requises. L'adoption du pressage isostatique dans l'industrie de l'impression 3D est également en augmentation, car elle peut améliorer la densité et la résistance mécanique des pièces imprimées. L'utilisation de systèmes d'automatisation et de contrôle dans l'industrie des presses isostatiques réduit les erreurs humaines et garantit une meilleure qualité des produits.

De plus, l’accent est de plus en plus mis sur la durabilité et l’impact environnemental, ce qui conduit à l’optimisation de l’utilisation des ressources et à la réduction des déchets de matériaux dans le processus d’emboutissage. Le pressage isostatique joue également un rôle dans les technologies de stockage d'énergie, telles que les batteries lithium-ion et les piles à combustible, qui sont très demandées en raison de la popularité des véhicules électriques et des systèmes d'énergie renouvelable.

En conclusion, les presses isostatiques sont des outils précieux dans l’industrie pharmaceutique pour comprimer les particules et les matières premières. Ils assurent une pression de compactage uniforme et une répartition homogène de la densité, conduisant à des produits de haute qualité. Avec les progrès de l’automatisation, des systèmes de contrôle et des pratiques de durabilité, l’utilisation du pressage isostatique devrait continuer de croître dans diverses industries.

Fonctionnement de la presse isostatique

Le pressage isostatique est un processus qui permet la production de divers matériaux à partir de poudres compactes en réduisant la porosité du mélange de poudres. La clé de ce processus réside dans l’utilisation d’une pression isostatique, appliquée de manière égale dans toutes les directions.

Le mélange de poudre est compacté et encapsulé dans une membrane flexible ou un récipient hermétique, qui agit comme une barrière de pression. Ce récipient garantit que la pression est répartie uniformément dans toute la poudre, ce qui donne une densité élevée et uniforme. Contrairement aux autres méthodes de pressage, le pressage isostatique ne nécessite pas l’utilisation de lubrifiants.

Avantages de la presse isostatique

L’un des principaux avantages du pressage isostatique est qu’il permet de réaliser des pièces aux géométries complexes. Contrairement aux autres méthodes de pressage limitées par des matrices rigides, le pressage isostatique peut s'adapter à une plus large gamme de formes et de tailles.

De plus, le pressage isostatique convient aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Le processus garantit une utilisation très efficace des matériaux, ce qui en fait un choix rentable.

Application de la presse isostatique

Le pressage isostatique trouve des applications dans diverses industries, notamment :

- Médicaments

- Explosifs

- Produits chimiques

- Nourriture

- Combustible nucléaire

- Ferrites

Types de pressage isostatique

Le pressage isostatique peut être réalisé selon différentes techniques. Une méthode courante est le pressage isostatique à froid, dans lequel un moule ou un échantillon sous vide est placé dans une chambre remplie d'un fluide de travail, généralement de l'eau contenant un inhibiteur de corrosion. La chambre est ensuite mise sous pression par une pompe externe, ce qui entraîne une pression uniforme exercée sur l'échantillon dans toutes les directions.

Par rapport au pressage à froid, le compactage isostatique offre plusieurs avantages. Il élimine la friction sur les parois de la matrice, qui peut affecter la répartition de la densité des pièces pressées à froid, ce qui donne lieu à des densités plus uniformes.

Processus alternatifs

Le pressage isostatique se distingue des autres techniques de traitement des poudres par son utilisation de la pression du fluide et sa capacité à appliquer une pression uniforme dans toutes les directions. La plupart des procédés exercent des forces sur la poudre via un axe, tandis que le pressage isostatique applique une pression uniformément sur toute la surface du moule. Cette caractéristique unique rend le pressage isostatique adapté à la production de pièces complexes à densité élevée et uniforme.

En résumé, le fonctionnement d’une presse isostatique implique l’utilisation d’une pression isostatique pour réduire la porosité des mélanges de poudres et produire divers matériaux. Les avantages de ce procédé incluent la capacité d'obtenir une densité élevée et uniforme, la flexibilité nécessaire pour créer des géométries complexes et son adéquation aux matériaux difficiles à compacter et coûteux. Le pressage isostatique trouve des applications dans diverses industries, et sa méthode de pressage isostatique à froid offre plusieurs avantages par rapport aux techniques traditionnelles de pressage à froid.

Avantages de la presse isostatique

Le pressage isostatique est une méthode de fabrication qui offre plusieurs avantages par rapport aux autres méthodes traditionnelles. Examinons de plus près certains de ces avantages :

Obtention d'une densité élevée et uniforme

Le pressage isostatique permet de compacter la poudre avec la même pression dans toutes les directions. Ceci permet d'obtenir une densité élevée et uniforme dans la pièce compactée. Lors du frittage ou du pressage isostatique à chaud, la pièce aura un retrait minimal et peu ou pas de déformation.

Suppression des contraintes limitant la géométrie des pièces

Contrairement à d’autres méthodes, le pressage isostatique supprime bon nombre des contraintes qui limitent la géométrie des pièces compactées de manière unidirectionnelle dans des matrices rigides. Cela signifie que le pressage isostatique permet de produire des formes et des dimensions difficiles, voire impossibles à produire par d'autres méthodes.

Applicabilité aux matériaux difficiles à compacter et coûteux

Le pressage isostatique s'applique aux matériaux difficiles à compacter et coûteux tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. Ces matériaux peuvent être compactés efficacement par pressage isostatique, permettant la production de pièces de haute qualité.

Utilisation très efficace des matériaux

Le pressage isostatique offre une utilisation très efficace des matériaux. Le processus garantit que la poudre est compactée avec la même pression dans toutes les directions, éliminant ainsi le besoin de lubrifiant. Il en résulte un gaspillage de matériaux minimal et une utilisation efficace des ressources.

Le pressage isostatique a plusieurs applications pratiques dans différentes industries. Certaines des applications les plus courantes incluent :

- Médicaments

- Explosifs

- Produits chimiques

- Nourriture

- Ferrites de combustible nucléaire

Le pressage isostatique offre également des avantages supplémentaires par rapport aux presses générales. Ces avantages comprennent :

- Excellentes performances d'uniformité de la température

- Peut être traité à l'état sec

- Excellente résistance et précision

- Densification élevée, faible variation de densité et uniformité

Dans l’ensemble, les avantages du pressage isostatique en font une méthode de fabrication privilégiée pour obtenir une densité élevée et uniforme, produire des formes complexes, travailler avec des matériaux difficiles à compacter et maximiser l’utilisation des matériaux. Que ce soit dans les industries pharmaceutique, chimique ou alimentaire, le pressage isostatique offre de nombreux avantages aux entreprises cherchant à optimiser leurs processus de fabrication.

Applications de la presse isostatique

Médicaments

La presse isostatique est largement utilisée dans l’industrie pharmaceutique. Il offre l’avantage de compacter la poudre avec la même pression dans toutes les directions, ce qui permet d’obtenir une densité élevée et uniforme. Ceci est particulièrement intéressant pour les matériaux difficiles à compacter, comme certaines poudres pharmaceutiques.

Explosifs

Le pressage isostatique est également utilisé dans la production d'explosifs. Le processus permet le compactage uniforme des poudres explosives, garantissant des performances et une sécurité constantes.

Produits chimiques

Les fabricants de produits chimiques utilisent la presse isostatique pour diverses applications. Il permet au compactage de poudres chimiques d'obtenir les propriétés souhaitées, telles qu'une fluidité améliorée et une taille de particule réduite.

Nourriture

L'industrie alimentaire a trouvé la valeur de la presse isostatique pour sa capacité unique à appliquer une pression uniforme sur les produits alimentaires. Ce processus de compression douce est utilisé pour les techniques de conservation douces comme la pasteurisation et la stérilisation. Il aide à préserver les vitamines, les colorants naturels et les arômes, tout en détruisant les parois cellulaires et les membranes des micro-organismes.

Ferrites de combustible nucléaire

Le pressage isostatique joue un rôle crucial dans la production de ferrites pour combustibles nucléaires. Le procédé permet un compactage efficace de ces matériaux, garantissant ainsi leur intégrité et leurs performances dans les applications nucléaires.

Le pressage isostatique est une technique polyvalente qui trouve des applications dans diverses industries. Sa capacité à appliquer une pression uniforme quelle que soit sa forme ou sa taille en fait un outil précieux pour compacter les poudres et façonner les matériaux. Qu'il s'agisse de produits pharmaceutiques, d'explosifs, de produits chimiques, d'aliments ou de ferrites de combustible nucléaire, la presse isostatique offre des avantages uniques et contribue à l'avancement de ces industries.

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Moules de Pressage Isostatique pour Laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Articles associés

- Technologie de pressage isostatique pour les piles à l'état solide

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Équipement essentiel pour la production de masse de piles à l'état solide : Presse isostatique

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux

- Comment remplacer l'anneau en caoutchouc d'une presse isostatique et quelles précautions doivent être prises