Introduction au pressage isostatique

Le pressage isostatique est un processus de fabrication utilisé pour façonner et consolider les matériaux en appliquant une pression égale dans toutes les directions. La technique consiste à placer un matériau dans un récipient sous pression et à appliquer une pression hydrostatique au matériau. Cette pression est appliquée uniformément dans toutes les directions, permettant au matériau d'être compacté dans une forme souhaitée. Le pressage isostatique est couramment utilisé pour créer des matériaux à haute densité, tels que la céramique, les métaux et les composites. Le procédé peut être réalisé à température ambiante (pressage isostatique à froid) ou à des températures élevées (pressage isostatique à chaud). Le pressage isostatique est un processus de fabrication polyvalent et efficace qui peut produire des formes complexes avec une précision et une cohérence élevées.

Table des matières

Présentation de la technologie de formage isostatique

La technologie de formage isostatique est un procédé largement utilisé dans le domaine de la science et de l'ingénierie des matériaux. Il est utilisé pour produire des composants de haute qualité avec une densité uniforme et une porosité minimale. Le processus consiste à appliquer une pression uniformément dans toutes les directions sur un moule rempli de poudre en utilisant un milieu fluide tel que du pétrole ou du gaz. La pression est maintenue jusqu'à l'obtention de la forme souhaitée.

Types de formage isostatique

Le formage isostatique peut être réalisé selon deux méthodes : pressage isostatique à froid ou à chaud. Dans le pressage isostatique à froid, le matériau est traité à température ambiante, tandis que dans le pressage isostatique à chaud, le matériau est chauffé avant le pressage. Les deux méthodes présentent des avantages et des inconvénients selon le type de matériau traité.

Avantages du formage isostatique

Le formage isostatique offre plusieurs avantages par rapport aux autres technologies de formage, notamment la possibilité de produire des formes complexes avec une excellente finition de surface et une excellente cohérence. Il s'agit également d'un processus rentable, car il réduit le besoin d'étapes de post-traitement telles que l'usinage ou le meulage. Comprendre les bases de la formation isostatique est crucial pour quiconque travaille avec des équipements de laboratoire, car cela peut aider à sélectionner le bon équipement et à optimiser le processus pour des applications spécifiques.

Pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est une technologie de procédé qui utilise une température et une pression élevées pour soumettre des produits métalliques ou céramiques à une pression égale dans toutes les directions afin que les pièces puissent être frittées et densifiées. Le processus de densification isostatique à chaud consiste à placer les produits dans le récipient fermé et à introduire du gaz argon à haute pression dans le récipient via le compresseur, tout en chauffant à travers le four de chauffage à l'intérieur du récipient, de sorte que les produits puissent être densifiés sous l'action de haute température et haute pression en même temps. Après le traitement de pressage isostatique à chaud, la résistance à l'usure, la résistance à la corrosion et les propriétés mécaniques du matériau seront grandement améliorées, et la durée de vie à la fatigue peut être augmentée de 10 à 100 fois.

Pressage isostatique à froid

Le pressage isostatique à froid (CIP) est l'utilisation de milieux liquides incompressibles et un transfert de pression uniforme, une méthode de formage. Le procédé peut appliquer une pression dans toutes les directions du mauvais corps en même temps, de sorte que l'ébauche pressée présente une bonne uniformité. La production de moules est plus pratique, longue durée de vie, moins coûteuse et peut utiliser moins ou pas de liant. Il est divisé en pressage isostatique humide et sec. Le pressage isostatique humide consiste à encapsuler l'ébauche pré-pressée dans un moule en caoutchouc élastique ou un moule en plastique, puis placé dans un récipient à haute pression pour appliquer un liquide à haute pression, la pression de formage de l'ébauche est généralement supérieure à 100 MPa. Pressage isostatique sec par rapport au pressage isostatique humide, le moule n'est pas entièrement dans le liquide, mais semi-fixe, l'ébauche est ajoutée et l'ébauche est retirée, sont dans une opération à l'état sec, appelée pressage isostatique sec.

En résumé, la technologie de formage isostatique est un processus important en science et ingénierie des matériaux qui offre plusieurs avantages par rapport aux autres technologies de formage. Deux méthodes de pressage isostatique, à froid et à chaud, sont utilisées pour traiter les matériaux à différentes températures. Le pressage isostatique à chaud utilise une température et une pression élevées pour soumettre les produits métalliques ou céramiques à une pression égale dans toutes les directions, tandis que le pressage isostatique à froid utilise un transfert de pression incompressible et uniforme des milieux liquides pour appliquer une pression dans toutes les directions du mauvais corps en même temps.

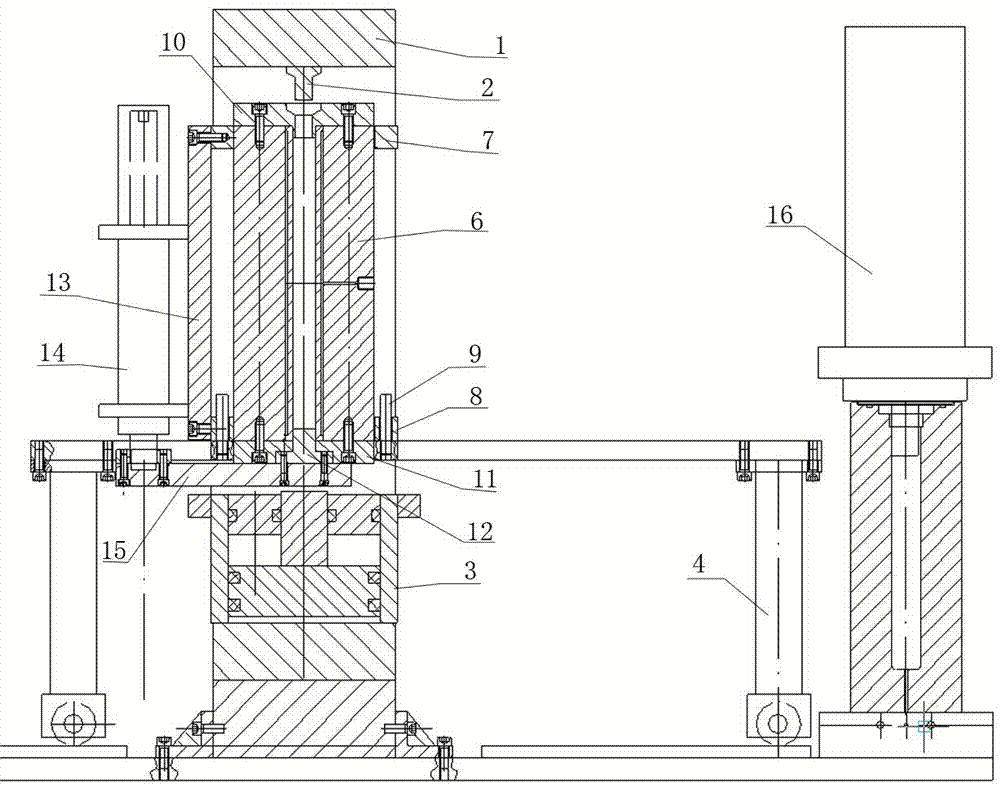

Processus de pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un processus utilisé pour améliorer la densité, les propriétés mécaniques et la qualité globale de divers matériaux. Le processus consiste à chauffer un matériau à une température élevée et à lui appliquer une pression élevée pendant qu'il est contenu dans un récipient sous pression de gaz inerte.

Étape 1 : Les défauts internes et les pores sont détruits

Au cours de la première étape du processus HIP, les défauts internes et les pores sont détruits. La pression externe est supérieure à la résistance à haute température du matériau, ce qui entraîne une déformation plastique du matériau et la destruction des défauts et des pores. Cela crée un contact de surface interne entre les particules de matériau.

Étape 2 : Le matériau subit un fluage à haute température

Au cours de la deuxième étape du processus HIP, la pression externe est inférieure à la résistance à haute température du matériau. Le matériau subit un fluage à haute température et le contact entre les particules de matériau entraîne une pénétration mutuelle et une liaison par diffusion. Cela élimine complètement les défauts et la porosité, résultant en un matériau avec une densité proche de la densité théorique.

Unité d'enroulement précontrainte à paroi mince

L'utilisation d'une unité d'enroulement précontrainte à paroi mince dans le processus HIP permet un processus de refroidissement uniforme et rapide, augmentant la productivité jusqu'à 70 % par rapport au processus de refroidissement naturel.

Avantages du pressage isostatique à chaud

Les principaux avantages de la technologie de pressage isostatique à chaud sont l'augmentation de la densité du produit, l'amélioration des propriétés mécaniques, l'augmentation de la productivité, la réduction des rebuts et des pertes et la capacité à former des liaisons métallurgiques entre différents matériaux.

Applications du pressage isostatique à chaud

Le pressage isostatique à chaud est actuellement utilisé non seulement dans le traitement des pièces moulées, la métallurgie des poudres et l'industrie de la céramique, mais également dans les matériaux poreux, le formage quasi net, le collage de matériaux, la pulvérisation au plasma et la fabrication de graphite haut de gamme.

Conclusion

Le processus HIP est un élément crucial de la science des matériaux, utilisé dans la fabrication de composants aérospatiaux, d'implants médicaux et d'autres matériaux avancés. Le processus contribue à améliorer la qualité et les performances de divers matériaux et composants en éliminant la porosité, en améliorant la densité et en améliorant les propriétés mécaniques du matériau. Le succès du processus HIP dépend de plusieurs facteurs, notamment la température, la pression et la durée du processus, ainsi que le type de matériau pressé.

Explication du pressage isostatique à froid

Le pressage isostatique à froid (CIP) est un procédé de fabrication qui implique le compactage de matériaux en poudre en une masse homogène solide avant l'usinage ou le frittage. Ce processus est également connu sous le nom de pressage hydrostatique et est utilisé pour produire des billettes ou des préformes à haute intégrité qui présentent peu de distorsion ou de fissuration lors de la cuisson.

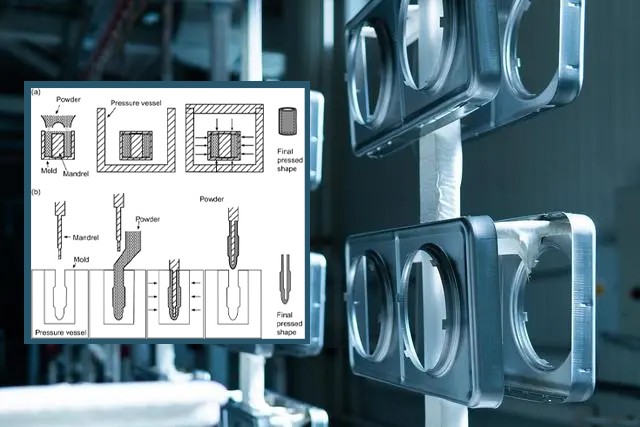

Pressage isostatique de sacs humides et de sacs secs

Il existe deux types de méthodes de pressage isostatique à froid : le sac humide et le sac sec. Le pressage isostatique en sac humide est une approche qui peut ressembler étroitement au concept théorique du pressage isostatique, qui est l'application simultanée de pressions hydrostatiques égales sur toutes les surfaces externes de la poudre. Le comprimé résultant a une densité uniforme avec une faible contrainte piégée, ce qui lui permet d'être usiné à l'état vert. Lors de la cuisson, il n'y a pratiquement pas de distorsion, réduisant ou supprimant ainsi l'usinage, difficile et coûteux, nécessitant l'utilisation d'outils diamantés. D'autre part, le procédé de pressage isostatique en sac sec est adapté pour presser des séries relativement longues de compacts à des cadences de production élevées. Ce processus peut être utilisé pour des formes simples où le moule rempli de poudre est scellé et la compression se produit entre le moule et le récipient sous pression.

Comment fonctionne le pressage isostatique à froid

Par rapport au pressage à froid, le compactage isostatique applique une pression uniforme sur toute la surface du moule. Le frottement matrice, qui exerce une influence majeure sur la répartition de la densité des pièces pressées à froid, est absent, ce qui permet d'obtenir des densités beaucoup plus uniformes. L'élimination des lubrifiants de paroi de matrice permet également des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant avant ou pendant le frittage final. De plus, si nécessaire, l'air peut être évacué de la poudre libre avant compactage. Par conséquent, le compactage isostatique fournit une densité accrue et plus uniforme à une pression de compactage donnée et une absence relative de défauts compacts lorsqu'il est appliqué à des poudres cassantes ou fines. En raison de la pression de compactage uniforme, le rapport de la section à la hauteur de la pièce n'est pas un facteur limitant comme c'est le cas avec le pressage uniaxial. De plus, le pressage isostatique à froid peut être utilisé pour compacter des formes plus complexes que possible avec le pressage uniaxial.

Avantages et inconvénients du pressage isostatique à froid

Les avantages du pressage isostatique à froid sont nombreux et peuvent se résumer comme suit :

- Faible distorsion au tir

- Retrait constant à la cuisson

- Les pièces peuvent être cuites sans séchage

- La plupart des compacts verts (non cuits) peuvent être usinés

- Faibles contraintes internes dans le compact tel que pressé

- Grande capacité de pièces pressées (sac humide)

- Faible coût d'outillage (sac humide)

- Densité plus élevée pour une pression de pressage donnée que celle obtenue avec un pressage mécanique

- Capacité à presser des compacts de rapport longueur-diamètre très élevé (> 200)

- Capacité à presser des pièces avec des formes internes, y compris des filetages, des cannelures, des dentelures et des cônes

- Capacité à presser de longues pièces à parois minces

- Capacité à presser des poudres faibles

- Capacité à presser un compact ayant deux ou plusieurs couches de poudre possédant des caractéristiques différentes.

Les inconvénients du pressage isostatique à froid sont :

- Précision moindre des surfaces pressées adjacentes au sac souple, par rapport au pressage mécanique ou à l'extrusion, nécessitant généralement un usinage ultérieur

- Poudre séchée par pulvérisation relativement coûteuse normalement requise pour les presses à sacs secs entièrement automatiques

- Taux de production inférieurs à ceux de l'extrusion ou du compactage en filière.

En conclusion, le pressage isostatique à froid est une méthode efficace pour produire des matériaux de haute qualité avec une résistance et une durabilité supérieures. Il s'agit d'un processus fiable et rentable qui a été largement adopté par les fabricants dans une gamme d'industries. Comprendre les bases du pressage isostatique à froid peut aider les chercheurs et les ingénieurs à développer de nouveaux matériaux et à améliorer ceux qui existent déjà. En utilisant ce processus, les fabricants peuvent créer des produits plus solides, plus durables et plus résistants à l'usure.

Avantages du pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un procédé de fabrication qui offre plusieurs avantages pour produire des matériaux performants. Ce processus consiste à appliquer simultanément une pression et une température élevées à un matériau, ce qui entraîne une densification et un frittage en une seule étape. Voici quelques-uns des avantages du pressage isostatique à chaud :

Propriétés mécaniques améliorées

L'un des avantages significatifs du HIP est qu'il peut améliorer les propriétés mécaniques d'un matériau. L'application simultanée d'une température et d'une pression élevées aide à éliminer la porosité interne, ce qui améliore la résistance aux chocs, la ductilité et la résistance à la fatigue. Ce processus permet aux matériaux d'atteindre des propriétés mécaniques égales ou supérieures à celles des matériaux corroyés.

Propriétés isotropes

HIP peut également obtenir une structure et une uniformité de grain fin, résultant en des propriétés isotropes. Cette uniformité des propriétés des matériaux améliore la prévisibilité de la durée de vie des pièces en raison de la variation décroissante des propriétés mécaniques.

Résistance à l'usure et à la corrosion

HIP peut également aider à améliorer la résistance à l'usure et à la corrosion des matériaux. Le procédé permet de gainer et d'étendre les possibilités d'alliage, de contrôler la taille et la forme des grains et de produire des microstructures homogènes dans les matériaux. Cela se traduit par une meilleure résistance à l'usure et à la corrosion, ce qui le rend idéal pour une utilisation dans les industries aérospatiale, médicale et automobile.

Collage par diffusion

HIP permet le collage par diffusion de matériaux similaires et différents sous forme de poudre ou de solide. Ce processus élimine le besoin de soudage supplémentaire et d'inspections connexes, réduisant ainsi les temps et les coûts de production.

Réduction coûteuse des matériaux

Grâce au placage, les composants peuvent être formés avec des matériaux haut de gamme ou coûteux uniquement dans les régions critiques, ce qui réduit le coût global des matériaux utilisés pour la production.

En conclusion, le pressage isostatique à chaud est un procédé de fabrication polyvalent qui offre plusieurs avantages pour produire des matériaux performants. La capacité de produire des pièces de forme quasi nette, l'amélioration des propriétés des matériaux et la réduction des coûts de production font de HIP un choix populaire dans l'industrie. Le processus peut aider à améliorer les propriétés mécaniques, la résistance à l'usure et à la corrosion des matériaux, et permettre la liaison par diffusion de matériaux similaires et différents.

Types de pressage isostatique : Wet-bag et Dry-bag

Le pressage isostatique est une méthode d'application d'une pression uniforme dans toutes les directions sur un matériau, ce qui donne un produit très dense et uniforme. Il existe deux principaux types de pressage isostatique : le wet-bag et le dry-bag.

Pressage isostatique de sacs humides

Dans le pressage isostatique en sac humide, le matériau à presser est placé dans un sac souple rempli d'un milieu liquide transmettant la pression, tel que de l'huile ou de l'eau. Le sac est placé dans un récipient sous pression et soumis à une haute pression de tous les côtés. Le pressage isostatique en sac humide convient mieux aux matériaux difficiles à manipuler, tels que les poudres, les fibres et les moustaches. Une forme courante produite par ce procédé est une forme creuse à extrémité ouverte ou fermée à symétrie de révolution, telle qu'un tube.

Le pressage isostatique en sac humide est une option polyvalente pour obtenir des densités compactes élevées à partir de poudres métalliques et céramiques. La géométrie et le volume de la cavité du moule sont conçus pour atteindre une dimension finale cible. Le diamètre intérieur d'une telle forme pressée aurait une plus grande précision que le diamètre extérieur. Une autre option est un outil de dilatation dans lequel le fluide sous pression accède à la surface interne de l'objet ; la poudre est pressée vers l'extérieur à partir d'une paroi de moule élastomère interne contre une enveloppe rigide externe. Le procédé fournit un moyen de produire une pression élevée et uniforme et une densité compacte élevée en raison de l'élimination du frottement de la paroi de la matrice.

Pressage Isostatique Dry-bag

D'autre part, le pressage isostatique en sac sec implique l'utilisation d'un récipient rigide, tel qu'un moule en caoutchouc ou en métal, pour contenir le matériau. Le récipient est ensuite placé dans un récipient sous pression et soumis à une haute pression de tous les côtés. Le pressage isostatique en sac sec convient aux matériaux facilement façonnables, tels que la céramique et les métaux.

Le pressage isostatique en sac sec est une méthode de production efficace pour les petites pièces aux formes axisymétriques. Etant donné que l'outillage en caoutchouc est intégré dans l'appareil, des étapes d'immersion et de retrait séparées ne sont pas nécessaires, ce qui facilite l'automatisation et accélère les cadences de production. Cependant, il y a un frottement sur le côté du moule qui ne subit pas de compression du liquide de pressurisation. De même, il y a plus de limitations de forme et de taille dans le processus de sac sec. Par exemple, les bougies d'allumage nécessitent un usinage vert pour développer les caractéristiques de surface nécessaires.

Avantages et inconvénients

Le pressage isostatique est fréquemment choisi pour atteindre des densités compactes élevées et aussi pour accéder à des formes qui ne peuvent pas être compactées dans des presses uniaxiales. Des formes quelque peu complexes peuvent être conçues dans les moules en élastomère si vous le souhaitez. La variante de sac humide est mieux adaptée à la production de grandes pièces par rapport au processus de sac sec. Cependant, le chargement et le déchargement des moules diminuent la productivité et limitent l'automatisation du pressage des sacs humides. De même, des densités un peu plus élevées sont possibles avec les processus de sacs humides car ils impliquent très peu de frottement. La version à sac sec a l'avantage sur l'automatisation et le taux de production. Pour les deux types de pressage isostatique, le coût de l'outillage et la complexité du processus sont plus élevés que pour le pressage uniaxial.

En conclusion, comprendre les bases du pressage isostatique et les types de pressage isostatique disponibles aidera les fabricants à sélectionner le procédé le plus approprié pour leur application. Le pressage isostatique en sac humide convient mieux aux matériaux difficiles à manipuler, tels que les poudres, les fibres et les moustaches, tandis que le pressage isostatique en sac sec convient aux matériaux faciles à façonner, tels que la céramique et les métaux.

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Comment les presses isostatiques aident à éliminer les défauts des matériaux

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Technologie de pressage isostatique dans la production de piles à l'état solide

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux