Introduction à la technologie du pressage isostatique

Principes de base du pressage isostatique

La technologie de pressage isostatique repose fondamentalement sur le placement d'un échantillon de poudre dans un conteneur à haute pression, où il est uniformément pressurisé grâce à la nature incompressible d'un milieu liquide. Ce processus s'appuie sur les propriétés des fluides pour répartir la pression de manière égale sur toutes les surfaces de l'échantillon, garantissant ainsi une formation cohérente et dense.

Le cœur de cette technologie réside dans l'utilisation d'un moule flexible, généralement fabriqué à partir de matériaux tels que le polyuréthane, qui encapsule la poudre. Ce moule est ensuite soumis à une pression hydrostatique, souvent facilitée par un fluide de pressurisation tel qu'une huile soluble. Cette application uniforme de la pression est essentielle pour former un corps vert dense à partir de la poudre, une étape cruciale dans la production de divers matériaux, notamment les réfractaires à haute température, les céramiques et les carbures cimentés.

Il existe deux techniques principales dans la catégorie plus large du pressage isostatique : la technique du sac humide et la technique du sac sec. Dans la technique du sac humide, le sac souple contenant la poudre est immergé dans l'enceinte sous pression remplie du fluide de pressurisation. À l'inverse, la technique du sac sec consiste à fixer le sac souple dans l'enceinte sous pression, ce qui permet de charger la poudre sans que le sac ne doive quitter l'enceinte. Les deux méthodes garantissent que la poudre est soumise à une pression égale dans toutes les directions, ce qui permet d'obtenir le produit dense et uniforme souhaité.

Types de pressage isostatique

Le pressage isostatique se divise fondamentalement en deux méthodes principales : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP).

Pressage isostatique à froid (CIP) : Cette technique implique l'application d'une pression sur une poudre à température ambiante. Le processus commence par le placement de la poudre dans un conteneur souple, qui est ensuite immergé dans un milieu liquide. Une pompe à haute pression est utilisée pour appliquer une pression uniforme au liquide, qui comprime à son tour la poudre dans toutes les directions. Cette méthode est particulièrement avantageuse pour former des corps verts denses à partir de poudres, qui peuvent ensuite être traitées ou frittées.

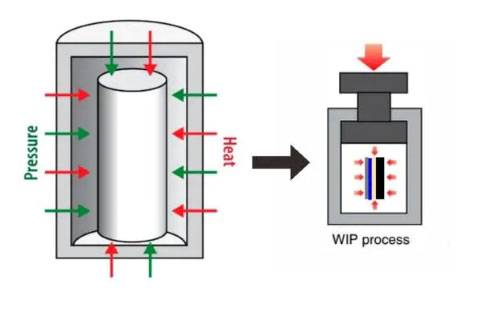

Pressage isostatique à chaud (HIP) : Le pressage isostatique à chaud (HIP), en revanche, implique à la fois une température et une pression élevées. La poudre est soumise simultanément à un moulage isostatique et à un frittage à des températures et des pressions élevées. Cette double approche permet non seulement de compacter la poudre, mais aussi de faciliter le processus de frittage, ce qui permet d'obtenir des matériaux aux propriétés mécaniques et physiques supérieures. Le procédé HIP est souvent utilisé dans la production de céramiques à haute performance et de matériaux avancés où la combinaison de la température et de la pression est cruciale pour obtenir la microstructure et les performances souhaitées.

Les deux méthodes s'appuient sur les principes de la mécanique des fluides et sur la nature incompressible du milieu liquide pour assurer une distribution uniforme de la pression sur l'échantillon, améliorant ainsi la densité et l'intégrité structurelle du produit final.

Applications et avantages du pressage isostatique

Avantages du pressage isostatique à froid

La technologie du pressage isostatique à froid (CIP) offre une multitude d'avantages qui améliorent considérablement les performances, la qualité et la rentabilité des produits. L'une des principales caractéristiques de la CIP est sa capacité à conférer une grande résistance à l'état vert aux matériaux moulés. Cette résistance verte permet d'accélérer les temps de traitement, car les matériaux peuvent être frittés ou usinés plus rapidement que ceux produits par d'autres méthodes. La résistance verte élevée se traduit également par un taux de rotation plus élevé, ce qui fait du NEP un choix privilégié dans les industries où le temps est un facteur essentiel.

Un autre avantage clé de la NEP est sa capacité à produire des matériaux d'une densité uniforme. Cette uniformité garantit un rétrécissement constant au cours des processus ultérieurs tels que le frittage, ce qui permet d'obtenir des produits finaux plus prévisibles et plus fiables. La répartition uniforme de la pression dans le matériau, facilitée par le milieu liquide incompressible, est la principale raison de cette densité uniforme. Cette caractéristique est particulièrement bénéfique dans les industries telles que la métallurgie des poudres, les céramiques et les matériaux réfractaires, où la précision dimensionnelle et l'intégrité du matériau sont essentielles.

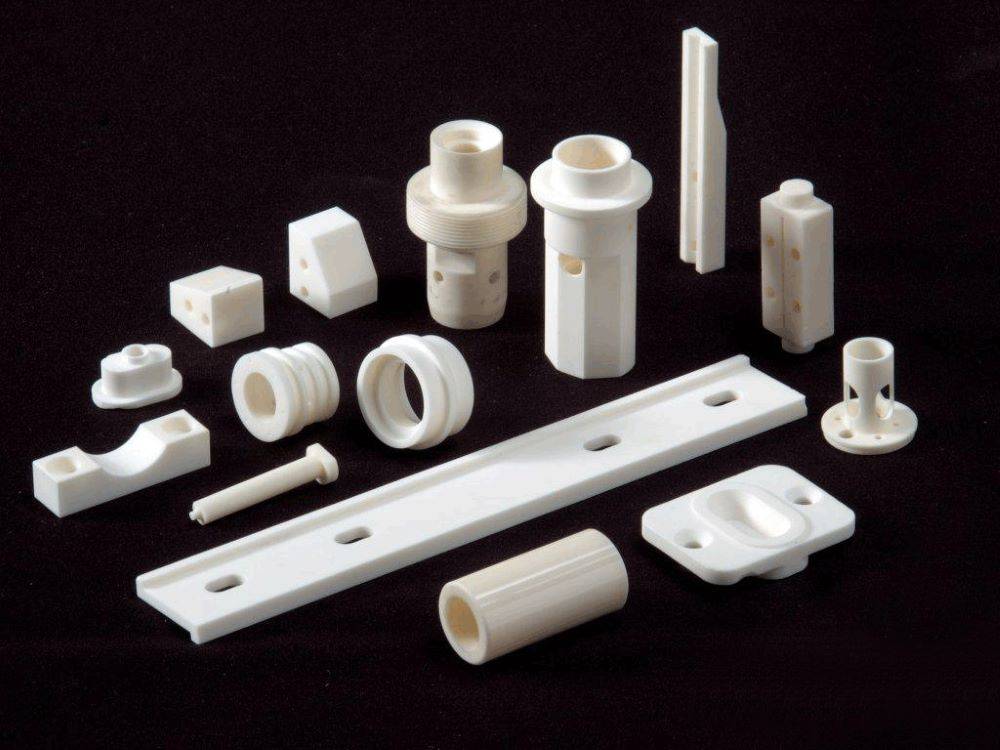

Le NEP contribue également à une résistance uniforme du produit, offrant une plus grande homogénéité et une plus grande précision dans les dimensions du produit fini. Cette uniformité de la résistance permet une plus grande flexibilité dans la forme et la taille du produit fini, ce qui permet de produire des rapports d'aspect plus longs et des conceptions complexes qui seraient difficiles à réaliser avec le pressage uniaxial. En outre, le CIP améliore le compactage de la poudre, ce qui se traduit par une meilleure densification et de meilleures propriétés globales du matériau.

La polyvalence de la NEP s'étend à sa capacité à traiter une large gamme de matériaux de caractéristiques et de formes différentes, ce qui en fait une technologie très adaptable. En outre, le NEP réduit la durée des cycles et améliore la productivité, ce qui contribue aux avantages économiques et en fait une solution rentable pour diverses applications industrielles.

Une méthode prometteuse pour les céramiques haute performance

Le pressage isostatique à froid (CIP) s'est imposé comme une technique essentielle dans la production de céramiques à hautes performances. Cette méthode implique l'utilisation d'un liquide à haute pression pour pressuriser uniformément la poudre de céramique et former un corps vert dense. Le processus commence par l'encapsulation de la poudre dans un conteneur souple, qui est ensuite placé dans une chambre pressurisée. Lorsque la pression est appliquée, le liquide garantit que la force est uniformément répartie sur toute la surface de la poudre, ce qui entraîne une compression uniforme.

Une fois que la poudre est comprimée en une ébauche, elle subit d'autres étapes de traitement telles que l'usinage et le frittage. Ces étapes permettent d'affiner l'ébauche en un produit final aux dimensions précises et aux propriétés mécaniques améliorées. L'utilisation du NEP de cette manière offre plusieurs avantages :

- Efficacité dans l'utilisation des matériaux: En réduisant le besoin de liants et d'additifs supplémentaires, le CIP minimise les déchets de matériaux et réduit les coûts de production.

- Amélioration de la qualité du produit: La compression uniforme garantit que le produit céramique final a une densité et une résistance constantes, ce qui améliore les performances globales.

- Rentabilité: Le processus rationalisé réduit le volume global de traitement, ce qui permet de réaliser d'importantes économies en termes de consommation de matériaux et d'énergie.

L'intégration du NEP dans le processus de fabrication des céramiques permet non seulement d'optimiser le cycle de production, mais aussi d'ouvrir la voie à la mise au point de matériaux céramiques avancés aux propriétés supérieures.

Pressage isostatique dans la production de batteries à l'état solide

Application à la production d'électrolytes solides

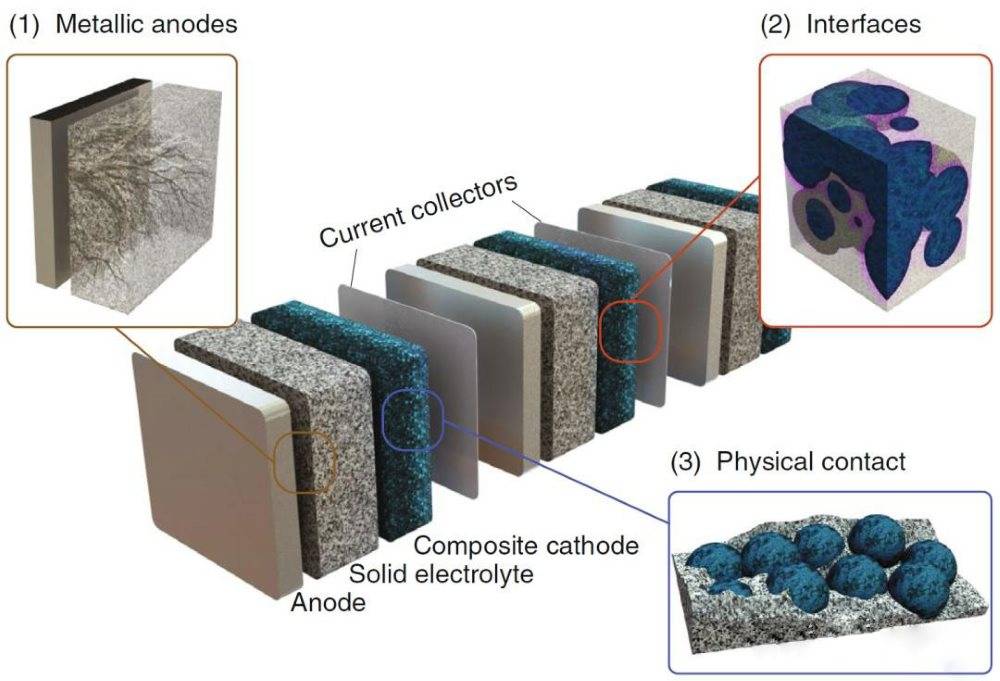

Les chercheurs utilisent la technologie du pressage isostatique pour produire des électrolytes solides pour les batteries au lithium à l'état solide, un élément essentiel dans la recherche de solutions de stockage d'énergie plus sûres et plus efficaces. Le processus commence par la sélection et le mélange méticuleux de matériaux spécifiques, qui sont ensuite transformés en une boue homogène. Cette boue est soumise à un pressage isostatique, une méthode qui garantit une distribution uniforme de la pression sur le matériau, ce qui conduit à la formation de membranes composites d'électrolyte solide ultrafines et flexibles.

L'utilisation du pressage isostatique dans ce contexte présente plusieurs avantages. Tout d'abord, elle permet de créer des membranes aux propriétés mécaniques exceptionnelles, notamment une flexibilité et une résistance élevées, qui sont essentielles pour la fiabilité opérationnelle des batteries à électrolyte solide. Deuxièmement, cette technique facilite la production d'électrolytes d'une épaisseur et d'une uniformité précises, ce qui est essentiel pour maintenir une conductivité ionique constante et les performances globales de la batterie.

En outre, le processus de formation de ces électrolytes par pressage isostatique implique une série d'étapes contrôlées, chacune contribuant à la qualité du produit final. Ces étapes comprennent le mélange précis des matières premières, la formation d'une suspension ayant une viscosité optimale et l'application d'une pression isostatique pour consolider le matériau en une membrane dense, mais souple. Cette approche méthodique garantit que les électrolytes solides obtenus répondent aux exigences rigoureuses des batteries au lithium à l'état solide de la prochaine génération.

En résumé, le pressage isostatique joue un rôle essentiel dans la production d'électrolytes solides, permettant la création de membranes ultra-minces et très performantes qui font partie intégrante de l'avancement de la technologie des batteries à l'état solide.

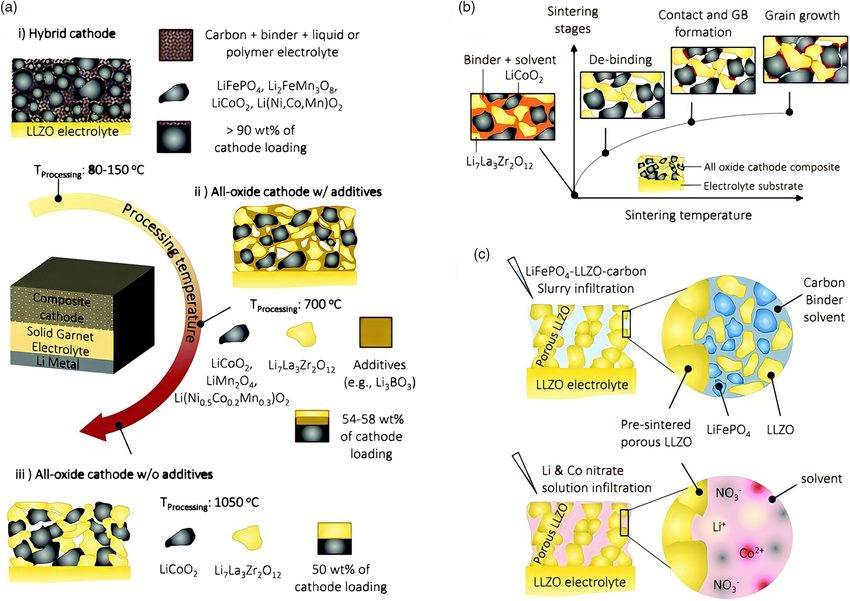

Préparation de l'électrolyte solide de type grenat

La synthèse des électrolytes solides de type grenat, tels que ceux basés sur l'Al-LLZTO (titanate de lithium-lanthane-zirconium dopé à l'aluminium), implique un processus méticuleux en plusieurs étapes conçu pour atteindre une pureté et une intégrité structurelle élevées. La procédure commence parcalcinationun traitement thermique qui élimine les composants volatils et stabilise le matériau précurseur. Après la calcination, le matériau subit unbroyage à billesune technique qui broie les particules en une fine poudre, améliorant ainsi l'homogénéité et la réactivité du mélange.

Cite:Al-Salih, Hilal & Houache, Mohamed & Baranova, Elena & Abu-Lebdeh, Yaser. (2022). Cathodes composites pour les batteries au lithium à l'état solide : "Catholytes" the Underrated Giants. Recherche avancée sur l'énergie et la durabilité. 3. 10.1002/aesr.202200032.

Après broyage, la poudre est soumise àséchage afin d'éliminer toute humidité résiduelle et de s'assurer que les étapes suivantes ne sont pas compromises par la teneur en eau. La poudre séchée passe ensuite aufrittageLe frittage est un processus à haute température qui induit une densification et une croissance des grains, formant un corps céramique dense. Enfin, le matériau fritté est soumis àpressage isostatique à froid (CIP)une méthode qui applique une pression uniforme à travers un milieu liquide, consolidant ainsi la structure et améliorant les propriétés mécaniques. Cette approche globale garantit la production d'un électrolyte solide de type grenat présentant des caractéristiques de performance supérieures, adaptées aux applications des batteries à l'état solide avancées.

Produits associés

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Moules de Pressage Isostatique pour Laboratoire

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Comment les presses isostatiques améliorent l'efficacité du traitement des matériaux

- Équipement essentiel pour la production de masse de piles à l'état solide : Presse isostatique

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Qu'est-ce qu'une machine de pressage isostatique

- Comment les presses isostatiques aident à éliminer les défauts des matériaux