Introduction : Que sont les presses isostatiques ?

Le pressage isostatique est un procédé de fabrication qui utilise une haute pression pour compacter et façonner les matériaux. Elle peut être réalisée à température ambiante (pressage isostatique à froid) ou à haute température (pressage isostatique à chaud). Les presses isostatiques sont utilisées dans une variété d'industries, y compris l'aérospatiale, l'automobile et le médical. Ils sont capables de produire des pièces avec une densité et une uniformité élevées, ce qui les rend idéales pour les applications nécessitant des tolérances serrées et des performances constantes. Le pressage isostatique est un moyen très efficace et rentable de produire des formes et des pièces complexes avec un minimum de déchets.

Table des matières

Pressage isostatique à froid et son procédé

L'un des types les plus courants de presses isostatiques utilisées dans le traitement des matériaux est la presse isostatique à froid (CIP). Cette presse est idéale pour les matériaux sensibles aux changements de température, tels que la céramique et les poudres métalliques. Le processus de CIP consiste à placer le matériau à traiter à l'intérieur d'un conteneur flexible, qui est ensuite immergé dans un fluide sous pression. Le fluide sous pression applique une pression égale sur tous les côtés du récipient, qui à son tour comprime le matériau à l'intérieur.

Avantages du pressage isostatique à froid

L'un des principaux avantages du pressage isostatique à froid est qu'il garantit une compression uniforme du matériau. Il en résulte un matériau qui a une densité et une résistance constantes partout. De plus, le procédé CIP est une méthode de traitement des matériaux respectueuse de l'environnement car il ne produit aucun sous-produit nocif.

Types de pressage isostatique à froid

Il existe deux types de pressage isostatique à froid reconnus dans le monde entier, qui sont la technologie du sac humide et la technologie du sac sec. La technologie des sacs humides consiste à remplir le moule à l'extérieur du récipient sous pression avec de la poudre, à le sceller hermétiquement, puis à le plonger dans le fluide sous pression à l'intérieur du récipient sous pression. Ensuite, une pression isostatique est appliquée sur la surface externe du moule, comprimant la poudre en une masse solide. D'autre part, la technologie du sac sec consiste à remplir le moule de poudre alors qu'il se trouve encore dans le récipient sous pression. Après cela, la pression isostatique du liquide sous pression est appliquée à la surface externe du moule, comprimant la poudre en une masse solide avec une microstructure compacte.

Travail du pressage isostatique à froid

Le principe de fonctionnement du CIP est basé sur la loi de Pascal, qui stipule que la pression appliquée dans un fluide enfermé est transmise dans toutes les directions à travers le fluide sans aucune modification de l'amplitude de la pression. Dans le cas du CIP, le fluide sous pression est généralement de l'eau ou de l'huile, et il est pressurisé dans une plage de 200 à 400 MPa. Le moule est ensuite rempli du matériau à traiter, qui est généralement sous forme de poudre. Une fois le moule rempli, il est scellé et placé dans le récipient sous pression. Le récipient sous pression est ensuite mis sous pression avec le fluide et le matériau à l'intérieur du moule est comprimé uniformément de tous les côtés.

Avantages du pressage isostatique

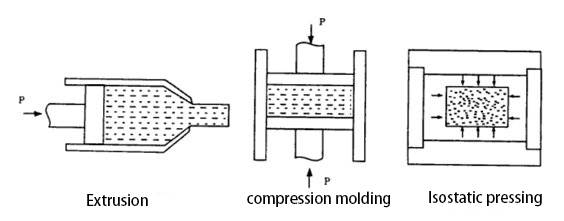

Le pressage isostatique présente plusieurs avantages par rapport aux autres formes de traitement des matériaux. Tout d'abord, il garantit que le matériau est compressé uniformément, ce qui donne un matériau qui a une densité et une résistance constantes partout. Deuxièmement, il s'agit d'une méthode de traitement des matériaux respectueuse de l'environnement car elle ne produit aucun sous-produit nocif. Troisièmement, il peut être utilisé pour une large gamme de matériaux, notamment la céramique, les métaux, les composites, les plastiques et le carbone. Enfin, il peut être utilisé pour produire des pièces aux formes complexes et complexes, ce qui serait difficile à réaliser avec d'autres méthodes.

En conclusion, le pressage isostatique à froid est un processus critique dans le traitement des matériaux, et il joue un rôle important dans l'amélioration de l'efficacité du traitement des matériaux. L'utilisation du CIP dans le traitement des matériaux présente de nombreux avantages, notamment la réduction des déchets de matériaux, l'augmentation de l'efficacité de la production et l'amélioration du contrôle de la qualité. Le CIP est un choix idéal pour les matériaux sensibles aux changements de température, et il garantit que le matériau est uniformément compressé, ce qui donne un matériau qui a une densité et une résistance constantes.

Le pressage isostatique à chaud et ses applications

Le pressage isostatique à chaud (HIP) est un processus qui applique une température et une pression élevées aux matériaux dans une chambre fermée pour les consolider et les densifier. La technologie a révolutionné l'industrie manufacturière en améliorant l'efficacité du traitement des matériaux.

Comment fonctionne le processus HIP?

Dans l'unité HIP, un four à haute température est enfermé dans un récipient sous pression. Les pièces sont chauffées dans un gaz inerte, généralement de l'argon, qui applique une pression "isostatique" uniformément dans toutes les directions. Cela fait que le matériau devient "plastique" permettant aux vides de s'effondrer sous la pression différentielle. Les surfaces des vides se lient par diffusion pour éliminer efficacement les défauts, atteignant une densité proche de la théorie, tout en améliorant les propriétés mécaniques des pièces telles que les pièces moulées à la cire perdue.

Applications du pressage isostatique à chaud

Grâce à la technologie HIP, les fabricants peuvent produire des composants de haute qualité avec moins de défauts et un minimum de déchets. Le processus fournit un environnement hautement contrôlé qui minimise la formation de vides, de fissures et d'autres défauts, ce qui se traduit par des propriétés de matériau améliorées et de meilleures performances.

Industrie aérospaciale

Cette technologie est particulièrement utile dans l'industrie aérospatiale où les matériaux hautes performances sont cruciaux pour la sécurité et la fiabilité. La technologie HIP permet aux fabricants de produire des composants légers à haute résistance avec des tolérances serrées et d'excellentes propriétés mécaniques, garantissant une meilleure sécurité, fiabilité et efficacité énergétique des composants aérospatiaux.

Industrie médicale

Le processus HIP peut également être appliqué à la production d'implants médicaux, tels que les prothèses de hanche et de genou. Ces implants nécessitent une grande précision et doivent être fabriqués à partir de matériaux biocompatibles et capables de résister aux contraintes d'une utilisation quotidienne. La technologie HIP permet aux fabricants de produire des implants avec des tolérances serrées et d'excellentes propriétés mécaniques, garantissant de meilleurs résultats pour les patients.

Industrie automobile

L'industrie automobile a également bénéficié de l'utilisation de la technologie HIP. Il a permis aux fabricants de produire des pièces plus légères et plus économes en carburant avec des propriétés mécaniques supérieures, ce qui se traduit par une amélioration des performances et de la sécurité des véhicules.

Industrie manufacturière

Dans l'industrie manufacturière, la technologie HIP est utilisée pour produire des matériaux entièrement denses, réparer la microporosité interne et lier des matériaux similaires et différents. La technologie est utilisée pour la consolidation des poudres, la formation quasi nette, la liaison des matériaux et la pulvérisation au plasma.

Avantages du pressage isostatique à chaud

Les avantages de la technologie de pressage isostatique à chaud comprennent une densité de produit accrue, des propriétés mécaniques améliorées, une productivité accrue, une réduction des rebuts et des pertes. Les pièces traitées présentent une fiabilité accrue et une prolongation de la durée de vie. La technologie permet des pièces plus petites et plus légères avec des performances similaires ou supérieures, et réduit les coûts de production totaux d'un produit.

Conclusion

En résumé, le pressage isostatique à chaud est devenu un outil essentiel pour le traitement des matériaux dans un large éventail d'industries, notamment l'aérospatiale, le médical, l'automobile et la fabrication. La technologie offre de nombreux avantages tels qu'une efficacité améliorée, de meilleures propriétés des matériaux et une réduction du gaspillage. Alors que la demande de matériaux hautes performances continue de croître, l'utilisation de la technologie HIP continuera de se développer, offrant aux fabricants les moyens de produire des produits de haute qualité, fiables et sûrs.

Avantages du pressage isostatique

Densité uniforme et résistance améliorée

Le pressage isostatique est un processus très efficace qui applique une pression égale sur tous les côtés d'un matériau pour obtenir une densité uniforme et une résistance améliorée. Cette méthode peut produire des formes et des pièces complexes avec une grande précision et peut être utilisée pour créer des matériaux difficiles à produire à l'aide d'autres méthodes, telles que la céramique et les matériaux composites.

Réduction des déchets et rendement accru

Le pressage isostatique aide à réduire les déchets et à augmenter le rendement du processus de fabrication. Il permet la consolidation de plusieurs pièces en une seule pièce uniforme, ce qui entraîne des économies importantes pour les fabricants.

Propriétés supérieures

Le pressage isostatique produit également des matériaux dotés de propriétés supérieures, telles qu'une ténacité accrue, une résistance à l'usure et à la corrosion et une conductivité thermique et électrique améliorée. Cela en fait un choix populaire pour les fabricants de divers secteurs, notamment l'aérospatiale, l'automobile et la fabrication de dispositifs médicaux.

Traitement de densification

Le pressage isostatique à chaud (HIP) est une étape nécessaire pour le traitement ultérieur des pièces moulées. Le processus élimine les défauts internes causés par des vitesses de refroidissement inégales lors du formage, ce qui donne des matériaux aux normes de performance les plus élevées.

Métallurgie des poudres

Le pressage isostatique à froid (CIP) est utilisé dans la métallurgie des poudres pour produire des formes et des dimensions complexes. Il est souvent utilisé pour l'étape de compactage juste avant le frittage.

Métaux réfractaires

Le CIP est utilisé pour produire des métaux réfractaires comme le tungstène, le molybdène et le tantale, qui ont des points de fusion élevés et sont résistants à l'usure. Le tungstène, par exemple, est utilisé pour fabriquer des fils pour filaments dans l'industrie des lampes.

Cibles de pulvérisation

Le CIP peut presser la poudre d'oxyde d'indium et d'étain (ITO) dans de grandes préformes en céramique, qui sont ensuite frittées dans certaines conditions pour produire des cibles en céramique d'une densité de 95 %.

Voitures

Le CIP est utilisé dans la fabrication de composants automobiles, y compris les roulements et les engrenages de pompe à huile.

Résistance à la corrosion et propriétés mécaniques améliorées

Le CIP améliore la résistance à la corrosion et les propriétés mécaniques des matériaux, ce qui se traduit par une durée de vie plus longue et une ductilité et une résistance améliorées.

Le pressage isostatique offre plusieurs avantages par rapport aux autres méthodes de traitement des matériaux. Il produit des matériaux avec une densité uniforme et une résistance améliorée, réduit les déchets et augmente le rendement, et produit des matériaux avec des propriétés supérieures. Le pressage isostatique à chaud et à froid a des applications uniques dans des industries telles que la métallurgie des poudres, les métaux réfractaires et les automobiles, entre autres.

Fonctionnement de la presse isostatique

Les presses isostatiques sont conçues pour améliorer l'efficacité du traitement des matériaux. Ils appliquent une pression uniforme sur les matériaux dans toutes les directions, ce qui est également appelé pressage isostatique à froid (CIP). Le processus consiste à placer le matériau à l'intérieur d'une chambre scellée, qui est ensuite remplie d'un fluide, généralement de l'eau. La chambre est ensuite pressurisée, amenant le fluide à transmettre la pression de manière égale à toutes les surfaces du matériau.

Étape 1 : Placer le matériau à traiter dans une chambre scellée

La première étape du fonctionnement d'une presse isostatique consiste à placer le matériau à traiter à l'intérieur d'une chambre étanche. Le matériau peut être de la céramique, des métaux ou tout autre matériau nécessitant un compactage uniforme. La chambre est ensuite scellée pour empêcher le fluide de fuir pendant le processus de pressurisation.

Étape 2 : Remplissage de la chambre avec un fluide

Une fois que le matériau à traiter est à l'intérieur de la chambre scellée, l'étape suivante consiste à remplir la chambre avec un fluide. L'eau est le fluide le plus couramment utilisé, mais d'autres fluides peuvent également être utilisés en fonction du matériau traité.

Étape 3 : Mise sous pression de la chambre

Une fois la chambre remplie de fluide, l'étape suivante consiste à pressuriser la chambre. La pression est appliquée uniformément dans toutes les directions sur le matériau. Cette pression uniforme aide à compacter le matériau, le rendant plus dense et plus résistant. L'environnement à haute pression de la presse isostatique aide également à éliminer les vides et les défauts dans le matériau, ce qui donne un produit final plus uniforme et fiable.

Étape 4 : Personnalisation du processus en fonction du matériau spécifique

Les presses isostatiques peuvent fonctionner avec une gamme de fluides différents, ce qui permet de personnaliser le processus en fonction du matériau spécifique traité. Cette personnalisation garantit que le matériau est traité de la manière la plus efficace possible, ce qui donne un produit final de haute qualité.

En conclusion, le fonctionnement d'une presse isostatique consiste à placer le matériau à traiter à l'intérieur d'une chambre scellée, à remplir la chambre avec un fluide, à pressuriser la chambre et à personnaliser le processus en fonction du matériau spécifique à traiter. La pression uniforme appliquée dans toutes les directions permet de produire des produits finis plus solides et plus fiables, faisant des presses isostatiques des machines très efficaces pour améliorer l'efficacité du traitement des matériaux.

Conclusion : l'avenir du pressage isostatique

Le pressage isostatique est une technique très efficace pour améliorer l'efficacité du traitement des matériaux. L'avenir du pressage isostatique est prometteur, avec de nombreuses avancées passionnantes à l'horizon. L'une de ces avancées est le développement de presses isostatiques plus efficaces et rentables, qui permettront à davantage d'entreprises de tirer parti de cette technologie. Un autre domaine d'intérêt est l'application du pressage isostatique dans de nouvelles industries, telles que l'aérospatiale et la défense. Avec sa capacité à produire des composants de haute qualité avec d'excellentes propriétés mécaniques, le pressage isostatique jouera certainement un rôle important dans l'avenir du traitement des matériaux.

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à froid de laboratoire électrique divisée CIP pour pressage isostatique à froid

Articles associés

- Technologie de pressage isostatique dans la production de piles à l'état solide

- Équipement essentiel pour la production de masse de piles à l'état solide : Presse isostatique

- Guide complet du pressage isostatique : processus et fonctionnalités

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Comment les presses isostatiques aident à éliminer les défauts des matériaux