Introduction au pressage isostatique

Le pressage isostatique est un processus de fabrication qui consiste à appliquer une pression uniforme sur un matériau pour obtenir une forme ou une densité spécifique. Le procédé peut être réalisé à température ambiante (pressage isostatique à froid ou CIP) ou à haute température (pressage isostatique à chaud ou HIP). Cette technique est largement utilisée dans la production de céramiques et de matériaux réfractaires et offre plusieurs avantages par rapport aux autres procédés de fabrication, notamment des propriétés mécaniques et d'usure/corrosion améliorées, une flexibilité de forme et de taille et des possibilités d'alliage améliorées. Le pressage isostatique offre également prévisibilité et cohérence dans le produit final, ce qui en fait un choix populaire pour toute une gamme d’industries.

Table des matières

- Introduction au pressage isostatique

- Pressage isostatique à froid (CIP)

- Pressage isostatique à chaud (HIP)

- Avantages du pressage isostatique dans la fabrication

- Résistance et densité uniformes

- Flexibilité de forme et de taille

- Faible coût d’outillage et délais de livraison réduits

- Possibilités d'alliage améliorées

- Propriétés mécaniques et d'usure/corrosion améliorées

- Prévisibilité et cohérence

Pressage isostatique à froid (CIP)

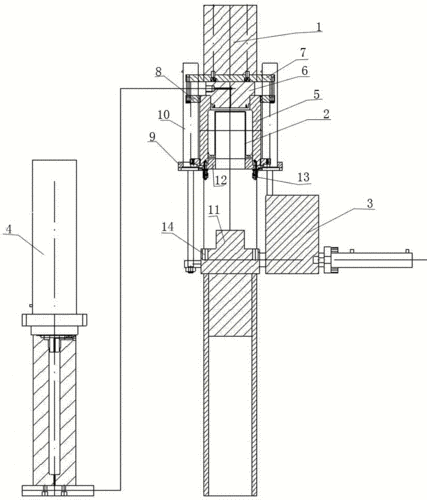

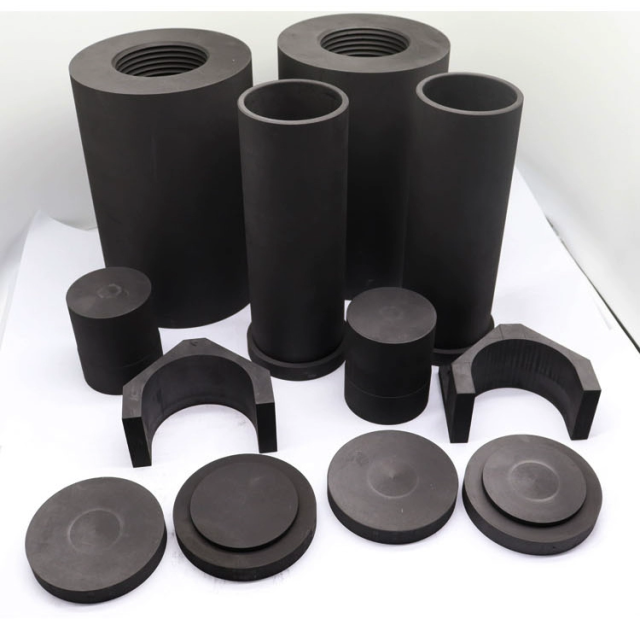

Le pressage isostatique à froid (CIP) est un processus de fabrication qui consiste à comprimer une poudre ou une bouillie dans la forme souhaitée en appliquant une pression égale de tous les côtés. Il s'agit d'une méthode de compactage de matériaux en poudre en une masse solide et homogène avant usinage ou frittage. Cette technique garantit que les matériaux ont une densité uniforme, ce qui signifie qu'il y aura un retrait uniforme lorsque le matériau subit d'autres processus tels que le frittage.

Types de pressage isostatique à froid

Il existe deux types de pressage isostatique à froid actuellement reconnus dans le monde.

Technologie des sacs humides

Au cours de ce processus, la poudre est versée dans un moule et scellée hermétiquement. Après avoir rempli le moule de poudre, le moule est immergé dans le fluide sous pression à l’intérieur du récipient sous pression. Ensuite, une pression isostatique est appliquée sur la surface externe du moule, comprimant la poudre en une masse solide. Ce processus n'est pas aussi courant que l'autre type de pressage isostatique à froid.

Technologie de sac sec

Dans ce processus, le moule est fixé dans le récipient sous pression. La poudre est introduite dans le moule alors qu'elle se trouve encore dans le récipient sous pression. Après cela, la pression isostatique du liquide sous pression est appliquée sur la surface externe du moule, comprimant la poudre en une masse solide avec une microstructure compacte. La technologie des sacs secs est idéale pour la production de masse de matériaux.

Avantages du pressage isostatique à froid

L'un des avantages de l'utilisation du pressage isostatique à froid dans la fabrication est la capacité de produire des produits avec des dimensions précises et une densité uniforme. De plus, le CIP peut être utilisé avec une variété de matériaux, notamment la céramique, les métaux et les polymères. Cette polyvalence en fait un choix idéal pour de nombreuses industries, telles que l'aérospatiale, l'automobile et le médical.

Le pressage isostatique à froid présente également l’avantage d’être un procédé non destructif, permettant la réutilisation des matériaux et réduisant les déchets. De plus, il peut être utilisé pour fabriquer des produits présentant une résistance, une durabilité et une résistance à l’usure améliorées.

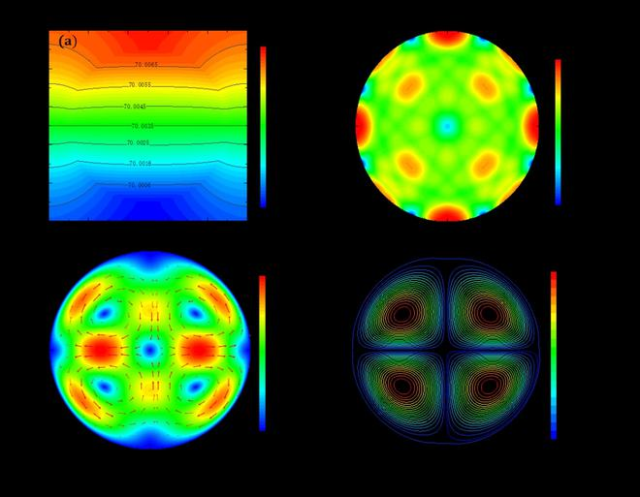

Comparé au CIP manuel, le CIP électrique peut offrir un meilleur contrôle de la pression. Le frottement sur les parois de la matrice, qui exerce une influence majeure sur la répartition de la densité des pièces pressées à froid, est absent ; on obtient ainsi des densités beaucoup plus uniformes. L'élimination des lubrifiants des parois de filière permet également des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant avant ou pendant le frittage final.

En raison de la pression de compactage uniforme, le rapport section transversale/hauteur de la pièce n’est pas un facteur limitant comme c’est le cas avec le pressage uniaxial. De plus, le pressage isostatique à froid peut être utilisé pour compacter des formes plus complexes que ce qui serait possible avec le pressage uniaxial.

Le pressage isostatique est un processus de formage par métallurgie des poudres (PM) qui applique une pression égale dans toutes les directions sur un compact de poudre, obtenant ainsi une uniformité maximale de densité et de microstructure sans les limitations géométriques du pressage uniaxial.

Pressage isostatique à chaud (HIP)

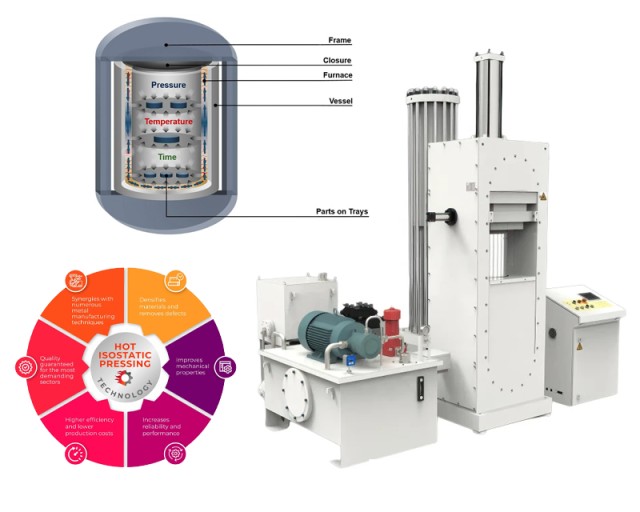

Le pressage isostatique à chaud (HIP) est un processus de fabrication qui applique une température et une pression élevées à des matériaux tels que les métaux et la céramique pour améliorer leurs propriétés mécaniques. Le processus est effectué dans un récipient sous pression à l'intérieur d'un four à haute température, où les pièces sont chargées et chauffées, mises sous pression avec un gaz inerte tel que l'argon, et maintenues à cette température et pression pendant une durée spécifiée. La chaleur et la pression sont appliquées uniformément sur la pièce, éliminant la porosité et créant une microstructure uniforme dans le matériau, ce qui peut améliorer les propriétés.

Comment fonctionne le HIPing ?

Le HIPing a lieu dans un récipient sous pression à l’intérieur d’un four à haute température. Les pièces sont chargées dans la chambre qui est ensuite chauffée, pressurisée avec un gaz inerte tel que l'argon et maintenue à cette température et cette pression pendant une durée spécifiée. La chaleur et la pression sont appliquées uniformément sur la pièce (de manière isotrope), éliminant ainsi la porosité. Le processus HIPing peut également inclure un refroidissement rapide sous pression, qui fonctionne comme une étape de trempe. Les cycles HIP peuvent prendre de 8 à 12 heures ou plus.

Avantages de la hanche

Le pressage isostatique à chaud (HIP) présente de nombreux avantages en matière de fabrication. Le processus peut créer des matériaux dotés de propriétés mécaniques supérieures, telles qu'une résistance et une ténacité accrues, en raison des conditions de pression et de température élevées pendant le HIP, qui peuvent rendre le matériau plus dense et plus uniforme dans sa structure. De plus, HIP peut être utilisé pour créer des formes et des conceptions complexes qui ne peuvent pas être réalisées via d’autres processus de fabrication. Il a également été démontré que cette technique améliore la tenue en fatigue des matériaux, ce qui est essentiel pour les produits soumis à des chargements et déchargements répétés.

HIPing de pièces imprimées en 3D

HIPing est maintenant utilisé pour le post-traitement des pièces métalliques imprimées en 3D, généralement celles produites par des processus sur lit de poudre tels que la fusion laser sur lit de poudre (LPBF) et le jet de liant, bien que les pièces à dépôt d'énergie dirigée (DED) soient parfois également traitées de cette façon. . Les pièces imprimées sont chargées dans des paniers et transférées dans la chambre du four HIP. Le processus HIPing peut également inclure la trempe, le vieillissement et d’autres étapes de post-traitement.

Application du HIP dans l’industrie manufacturière

Le pressage isostatique à chaud (HIP) est un procédé bien établi utilisé pour améliorer divers matériaux tels que le titane, l'acier, l'aluminium et les alliages haute température. Grâce à ce processus, les vides dans la pièce moulée peuvent être réduits ou éliminés et la poudre encapsulée peut être combinée pour former un matériau totalement dense. HIPing peut réduire les exigences d'inspection d'assurance qualité en améliorant les propriétés des matériaux et en réduisant la dispersion des performances. Souvent, les économies réalisées sur la radiographie permettront de financer le HIP. Des propriétés matérielles optimisées peuvent être établies pour minimiser les exigences de traitement thermique ultérieur. Les pièces usinées ont une plus grande fiabilité et une durée de vie plus longue.

En résumé, le pressage isostatique à chaud (HIP) est une technologie de fabrication efficace qui produit des matériaux de haute qualité dotés d’une excellente résistance et durabilité. Le procédé HIP est largement utilisé dans les industries aérospatiale, médicale et automobile en raison de ses nombreux avantages. L'utilisation du HIP peut créer des matériaux dotés de propriétés mécaniques supérieures, telles qu'une résistance et une ténacité accrues, et peut être utilisée pour créer des formes et des conceptions complexes impossibles à réaliser avec d'autres processus de fabrication. HIPing présente de nombreux avantages dans la fabrication et peut réduire les exigences d'inspection d'assurance qualité en améliorant les performances des matériaux et en prolongeant la durée de vie.

Avantages du pressage isostatique dans la fabrication

Le pressage isostatique est un procédé de fabrication populaire utilisé dans diverses industries, notamment l'aérospatiale, la défense et les dispositifs médicaux. Cela consiste à appliquer une haute pression sur des matériaux en poudre ou compactés uniformément dans toutes les directions pour produire une densité et une uniformité élevées. Voici quelques-uns des avantages du pressage isostatique dans la fabrication :

1. Forme complexe et haute précision

L’un des principaux avantages du pressage isostatique est qu’il permet de produire des formes et des pièces complexes avec une grande précision et cohérence. Appliquez une pression uniforme, minimisant ainsi le risque de défauts ou d'incohérences dans le produit final. Cela rend le pressage isostatique idéal pour produire des pièces aux géométries complexes, telles que des aubes de turbine ou des composants de moteur.

2. Améliorer la résistance et la durabilité

Le pressage isostatique peut augmenter la résistance, la dureté et la durabilité des matériaux, ce qui les rend idéaux pour les applications exigeantes telles que l'aérospatiale, la défense et les dispositifs médicaux. Le processus réduit également les déchets et l'utilisation de matériaux en permettant la production de formes quasi nettes, qui nécessitent moins d'usinage et de finition.

3. Polyvalence et rentabilité

Un autre avantage du pressage isostatique est qu’il peut être utilisé sur une variété de matériaux, notamment la céramique, les métaux et les composites, ce qui en fait une méthode polyvalente et rentable pour fabriquer des pièces de haute qualité. Cela permet aux fabricants de produire une variété de pièces avec des propriétés différentes, telles qu'une résistance aux températures élevées ou un rapport résistance/poids élevé.

4. Uniformité et cohérence

Le pressage isostatique exerce une force uniforme et égale sur l’ensemble du produit, quelle que soit sa forme ou sa taille. Cela garantit que les produits sont fabriqués avec une densité et une microstructure constantes, ce qui est essentiel pour les applications hautes performances. De plus, l'utilisation du pressage isostatique peut éliminer les micropores internes, améliorant ainsi les propriétés mécaniques de la pièce moulée.

5. Réduisez l’usinage et la finition

Le pressage isostatique peut produire des formes proches du résultat, qui nécessitent moins d'usinage et de finition. Cela peut réduire considérablement le temps et les coûts impliqués dans le processus de production, faisant du pressage isostatique une méthode rentable pour fabriquer des pièces de haute qualité.

Dans l’ensemble, le pressage isostatique offre de nombreux avantages aux fabricants cherchant à produire des matériaux hautes performances aux formes complexes et aux dimensions précises. Ces avantages incluent la capacité de produire des formes complexes avec une haute précision, une résistance et une durabilité accrues, une polyvalence et une rentabilité, une uniformité et une cohérence, ainsi qu'un usinage et une finition réduits.

Résistance et densité uniformes

Le pressage isostatique est un procédé de fabrication largement utilisé pour produire des composants hautes performances dans diverses industries. L’un des avantages les plus importants de l’utilisation du pressage isostatique dans la fabrication est la résistance et la densité uniformes du produit final.

Appliquer une pression égale

Le pressage isostatique consiste à appliquer une pression égale sur un matériau en poudre dans toutes les directions. Ce processus garantit qu'il n'y a pas de points faibles ou de zones d'incohérence dans les composants fabriqués. Dans une industrie où des composants fiables et performants sont essentiels pour éviter des pannes coûteuses, des temps d'arrêt et des risques pour la sécurité, l'uniformité du produit final est essentielle.

Améliorer la pureté

Le processus de pressage isostatique produit des composants de haute pureté. Ceci est possible car le processus peut être effectué dans un environnement sous vide ou sous gaz inerte, éliminant ainsi le risque de contamination de l’air ambiant. L'absence de contaminants améliore les propriétés mécaniques du produit fini, le rendant plus fiable et durable.

Formes et designs complexes

Le pressage isostatique permet également la production de formes et de conceptions complexes difficiles, voire impossibles à réaliser avec d’autres méthodes de fabrication. En effet, le matériau en poudre peut être façonné et façonné selon la forme souhaitée avant de subir le processus de pressage isostatique.

Uniformité du retrait

Un retrait uniforme et peu ou pas de déformation pendant le frittage ou le pressage isostatique à chaud constituent un avantage du processus de pressage isostatique. L'élimination du lubrifiant des parois de la filière permet également des densités de pressage plus élevées et élimine les problèmes associés à l'élimination du lubrifiant avant ou pendant le frittage final.

Polyvalence

Le pressage isostatique peut être utilisé pour produire des formes difficiles qui ne peuvent pas être produites par d’autres méthodes. De plus, il peut être utilisé pour produire de gros matériaux. La seule limitation quant à la taille du matériau produit par cette méthode est la taille du récipient sous pression.

en conclusion

En résumé, le pressage isostatique est un procédé de fabrication efficace et polyvalent qui offre plusieurs avantages par rapport à d’autres procédés similaires. Dans une industrie où des composants fiables et performants sont essentiels pour prévenir les pannes coûteuses, les temps d'arrêt et les risques pour la sécurité, une résistance et une densité uniformes du produit final sont essentielles. Le pressage isostatique est capable de produire des pièces d’une grande pureté et de formes et conceptions complexes, ce qui en fait un excellent choix pour les industries qui ont besoin de pièces de haute qualité.

Flexibilité dans les formes et les tailles

Le pressage isostatique est un processus de fabrication qui consiste à appliquer une pression uniforme sur un matériau dans toutes les directions. Il en résulte un produit haute densité et uniforme, idéal pour produire des composants aux conceptions complexes et aux dimensions précises. L’un des principaux avantages du pressage isostatique est la flexibilité qu’il offre en termes de forme et de taille.

Formes et tailles complexes

Contrairement à d’autres procédés de fabrication limités par la forme et la taille du moule ou de l’outil, le pressage isostatique peut être utilisé pour créer facilement des formes et des tailles complexes. Cela le rend idéal pour produire des composants nécessitant des conceptions complexes et des dimensions précises. La flexibilité de forme et de taille est due à une pression uniforme sur le matériau dans toutes les directions, ce qui permet au matériau de prendre n'importe quelle forme ou taille sans aucune déformation.

Large gamme d'épaisseur

Le pressage isostatique peut être utilisé pour fabriquer des produits de différentes épaisseurs, des plaques fines aux plaques épaisses. Cette flexibilité d'épaisseur fait du pressage isostatique un processus de fabrication polyvalent qui peut être utilisé dans diverses industries, notamment l'aérospatiale, l'automobile et le médical. Une pression uniforme sur le matériau garantit une épaisseur constante dans tout le produit, ce qui est important pour les composants nécessitant des dimensions précises.

Polyvalence des matériaux

Le pressage isostatique peut être utilisé sur une variété de matériaux, notamment les métaux, les céramiques et les composites. Cela en fait un outil précieux pour produire une variété de produits. La pression uniforme exercée sur le matériau garantit une densité constante dans tout le produit, ce qui est important pour les pièces nécessitant une résistance et une durabilité élevées. La polyvalence du matériau fait également du pressage isostatique un processus de fabrication rentable, car il peut être utilisé avec une variété de matériaux sans avoir besoin d'outils ou d'équipements supplémentaires.

En résumé, la flexibilité de forme et de taille, la large gamme d’épaisseurs et la polyvalence des matériaux font du pressage isostatique un choix populaire pour produire des composants de haute qualité répondant aux besoins de l’industrie moderne. Le pressage isostatique a la capacité de créer des formes et des tailles complexes et constitue un outil précieux pour produire des pièces aux conceptions complexes et aux dimensions précises. La pression uniforme exercée sur le matériau garantit une épaisseur et une densité constantes dans tout le produit, ce qui est important pour les pièces nécessitant une résistance et une durabilité élevées.

Faible coût de moulage et délai de livraison court

Le pressage isostatique est une technique de fabrication appréciée en raison de ses nombreux avantages. L’un des principaux avantages du pressage isostatique est son faible coût d’outillage, ce qui en fait une option abordable pour les fabricants cherchant à réduire leurs dépenses de production. Dans les processus de fabrication traditionnels, la production de formes complexes nécessite souvent un outillage coûteux, ce qui augmente considérablement les coûts de production globaux. Cependant, grâce au pressage isostatique, les fabricants peuvent créer des formes complexes sans avoir recours à un outillage coûteux.

Faible coût du moule

Le pressage isostatique offre aux fabricants l’avantage de coûts d’outillage réduits. Le processus consiste à placer de la poudre ou un matériau granulaire dans un moule, puis à utiliser une presse isostatique pour le presser à haute pression dans toutes les directions. Le matériau subit ensuite un processus de consolidation, où il devient plus dense et prend la forme du moule. Le processus élimine le besoin d’outillage coûteux généralement requis dans les processus de fabrication traditionnels. Les fabricants peuvent utiliser le pressage isostatique pour produire des formes complexes sans encourir de coûts d'outillage élevés.

Raccourcir le délai de livraison

Un autre avantage du pressage isostatique est qu’il réduit les délais de livraison. Les processus de fabrication traditionnels peuvent prendre beaucoup de temps, nécessitant plusieurs étapes de production et de longs délais d'attente pour créer des moules. Cependant, le pressage isostatique est un processus relativement simple qui peut être réalisé rapidement et efficacement. Cela signifie que les fabricants peuvent produire des pièces plus rapidement et ainsi répondre plus efficacement à la demande des clients. Avec des délais de livraison réduits, les fabricants peuvent augmenter leur productivité et augmenter leurs revenus.

En conclusion

En résumé, le pressage isostatique est une technique de fabrication efficace qui permet de réduire les coûts d’outillage et les délais de livraison. Le processus permet aux fabricants de créer des formes complexes sans outillage coûteux. Cela réduit non seulement les coûts de production globaux, mais également les délais de livraison, permettant aux fabricants de répondre plus efficacement à la demande des clients. En conséquence, le pressage isostatique devient une option de plus en plus populaire auprès des fabricants cherchant à optimiser leurs processus de production et à réduire leurs coûts globaux.

Possibilités d'alliage améliorées

Le pressage isostatique est une technique de fabrication qui consiste à comprimer une poudre ou un alliage métallique en utilisant une pression égale dans toutes les directions. Le processus améliore les possibilités d’alliage, ce qui donne lieu à des matériaux plus solides et plus durables.

Microstructure uniforme

Le pressage isostatique peut donner au matériau une microstructure plus uniforme, améliorant ainsi ses propriétés mécaniques. Au cours de ce processus, la pression égale exercée sur le matériau élimine les vides internes et la porosité, ce qui donne une structure matérielle plus uniforme. Cette uniformité améliore les propriétés mécaniques telles qu'une résistance, une ténacité et une ductilité accrues.

Grande variété de matériaux

Cette technologie est couramment utilisée dans les industries de l’aérospatiale et de la défense, où les applications critiques nécessitent des matériaux hautes performances. Les avantages du pressage isostatique incluent une résistance accrue, une résistance à la corrosion et à l’usure, ainsi que la capacité de créer des formes et des conceptions complexes. De plus, cette méthode de fabrication peut être utilisée avec une variété de matériaux, notamment la céramique, les métaux et les composites.

Possibilités d'alliage améliorées

Le pressage isostatique peut créer des alliages difficiles, voire impossibles, à produire avec d'autres techniques de fabrication. La pression uniforme exercée au cours de ce processus provoque le mélange des poudres au niveau atomique, permettant la création d'alliages avec une composition et des propriétés précises.

Améliorer les performances

Les possibilités d'alliage améliorées offertes par le pressage isostatique peuvent améliorer les performances dans une variété d'applications. Par exemple, l’industrie aérospatiale pourrait bénéficier du développement d’alliages légers à haute résistance, capables de réduire la consommation de carburant et d’augmenter la capacité de charge utile. L'industrie médicale peut utiliser le pressage isostatique pour créer des alliages biocompatibles présentant une résistance à l'usure, une résistance à la corrosion et une biocompatibilité améliorées.

En conclusion

En résumé, le pressage isostatique est une technique de fabrication précieuse qui améliore les possibilités d’alliage et les propriétés des matériaux. La pression uniforme exercée au cours de ce processus donne lieu à un matériau plus résistant et plus durable avec une microstructure plus uniforme. La technologie est utilisée dans diverses industries, notamment l’aérospatiale, la défense et le médical, et peut être utilisée avec une variété de matériaux pour créer des formes et des conceptions complexes.

Propriétés mécaniques et d’usure/corrosion améliorées

Le pressage isostatique est un processus de fabrication qui consiste à appliquer une haute pression sur un matériau dans toutes les directions. Ce procédé améliore les propriétés mécaniques et d'usure/corrosion du matériau.

Former des matériaux à haute densité et à microstructure uniforme

Le pressage isostatique est particulièrement utile dans la production de matériaux céramiques. Le processus peut former des matériaux à haute densité et à microstructure uniforme. La haute pression appliquée au matériau provoque le compactage uniforme des particules, ce qui donne un matériau plus dense et plus résistant.

Améliorer la force et la ténacité

Le pressage isostatique peut produire des matériaux dotés de propriétés mécaniques améliorées, telles qu’une résistance et une ténacité accrues. La haute pression appliquée au matériau affine la microstructure, améliorant ainsi la ténacité et la résistance à la fatigue.

Résistance améliorée à l’usure et à la corrosion

Les matériaux pressés isostatiquement présentent également une meilleure résistance à l’usure et à la corrosion. La haute pression appliquée au matériau réduit la porosité et améliore la liaison métallurgique entre les particules, rendant le matériau plus dense et plus uniforme. Cela améliore à son tour la résistance du matériau à l’usure et à la corrosion.

Réalisation de formes complexes

Le pressage isostatique peut également être utilisé pour créer des formes complexes difficiles à réaliser avec les techniques de fabrication traditionnelles. La haute pression appliquée au matériau peut former des formes complexes avec une grande précision. Cela fait du pressage isostatique un procédé idéal pour produire des pièces aux géométries complexes, telles que des aubes de turbine et des implants biomédicaux.

En résumé, le pressage isostatique est un procédé de fabrication polyvalent qui permet de produire des matériaux présentant des propriétés mécaniques et d’usure/corrosion améliorées. Le processus peut produire des matériaux présentant une microstructure uniforme et à haute densité, une résistance et une ténacité accrues et une résistance améliorée à l'usure et à la corrosion. De plus, le pressage isostatique peut être utilisé pour créer des formes complexes, ce qui en fait un processus idéal pour diverses applications dans diverses industries.

Prévisibilité et cohérence

Le pressage isostatique est un processus de fabrication très bénéfique dans les industries qui exigent la prévisibilité et la cohérence des produits. Le processus peut atteindre un haut niveau de précision et d’exactitude, garantissant que le produit final a une forme et une taille uniformes. La prévisibilité et la cohérence du pressage isostatique s'étendent également aux propriétés mécaniques et physiques du produit final.

Contrôle de la pression et de la température

Le pressage isostatique permet de contrôler à la fois la pression et la température, ce qui signifie que le processus de fabrication peut être affiné pour produire les résultats souhaités. La capacité de contrôler le processus de fabrication et d’obtenir des résultats cohérents fait du pressage isostatique un choix populaire pour les fabricants qui exigent des produits de haute qualité dotés de caractéristiques prévisibles et cohérentes.

Atteindre des niveaux spécifiques de densité, de porosité et de résistance

Ce processus permet aux fabricants d’atteindre des niveaux spécifiques de densité, de porosité et de résistance, essentiels dans des applications telles que l’aérospatiale, les dispositifs médicaux et l’électronique. L'uniformité du processus de compactage isostatique répartit le matériau plus uniformément dans le produit final, ce qui peut améliorer sa résistance et sa durabilité globales.

Avantages pour les industries aérospatiale et médicale

Dans l’industrie aérospatiale, la prévisibilité et la cohérence sont essentielles, car tout défaut d’un composant peut entraîner une défaillance catastrophique. Le pressage isostatique est couramment utilisé pour fabriquer des composants aérospatiaux tels que des aubes de turbine et des injecteurs de carburant.

Dans l’industrie médicale, le pressage isostatique est utilisé pour former des matériaux biocéramiques destinés aux implants et aux prothèses. La prévisibilité et la cohérence de ces produits sont essentielles pour garantir qu’ils peuvent résister aux stress et aux tensions que le corps humain subira.

En conclusion

Dans l’ensemble, la prévisibilité et la cohérence du pressage isostatique en font un outil précieux dans de nombreuses industries. La capacité du pressage isostatique à atteindre des niveaux spécifiques de densité, de porosité et de résistance, ainsi qu'à contrôler la pression et la température du processus de fabrication, fait du pressage isostatique un choix populaire pour les fabricants qui exigent des produits de haute qualité aux propriétés prévisibles et constantes.

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique manuelle à froid CIP pour pastilles

Articles associés

- Qu'est-ce qu'une machine de pressage isostatique

- Comprendre les bases du pressage isostatique

- Technologie de pressage isostatique pour les piles à l'état solide

- Guide complet du pressage isostatique : processus et fonctionnalités

- Comment les presses isostatiques aident à éliminer les défauts des matériaux