Introduction au pressage isostatique

Le pressage isostatique est un procédé de fabrication utilisé pour éliminer les défauts des matériaux. Il s'agit de soumettre un matériau à une pression élevée dans toutes les directions, ce qui permet de répartir uniformément la pression et d'éliminer les vides ou les défauts. Dans ce processus, le matériau est placé à l'intérieur d'un récipient scellé et soumis à une haute pression à l'aide d'un fluide sous pression tel que de l'eau ou du gaz. Le pressage isostatique peut être réalisé à température ambiante (pressage isostatique à froid) ou à haute température (pressage isostatique à chaud). Ce processus est largement utilisé dans les industries aérospatiale, médicale et automobile pour produire des composants de haute qualité avec une résistance et une durabilité supérieures.

Table des matières

- Introduction au pressage isostatique

- Pressage isostatique à froid ou à chaud

- Processus de pressage isostatique à chaud

- Avantages du pressage isostatique à chaud

- Processus de pressage isostatique à froid

- Avantages du pressage isostatique à froid

- Pressage isostatique pour la fabrication additive

- Importance de la caractérisation des matériaux

- Types de pressage isostatique

- Applications du pressage isostatique

- Conclusion

Pressage isostatique à froid ou à chaud

Le pressage isostatique est un processus qui applique une pression égale dans toutes les directions sur un compact de poudre pour obtenir une densité et une uniformité de microstructure optimales. Le processus a deux variantes : le pressage isostatique à froid et à chaud.

Pressage isostatique à froid

Le pressage isostatique à froid est généralement utilisé pour des matériaux tels que la céramique, les métaux et les polymères qui ne résistent pas à la chaleur. Au cours de ce processus, les matériaux sont placés dans un récipient à haute pression rempli d'un liquide, tel que de l'eau, et la pression est appliquée uniformément sur le matériau dans toutes les directions. Cela aide à éliminer les vides, les fissures ou autres défauts qui peuvent être présents dans le matériau.

Par rapport au pressage à froid, le compactage isostatique applique une pression uniforme sur toute la surface du moule. Le frottement matrice, qui exerce une influence majeure sur la répartition de la densité des pièces pressées à froid, est absent, ce qui permet d'obtenir des densités beaucoup plus uniformes. L'élimination des lubrifiants de paroi de matrice permet également des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant avant ou pendant le frittage final.

Pressage isostatique à chaud

Le pressage isostatique à chaud, quant à lui, est utilisé pour les matériaux résistants à la chaleur et pouvant supporter des températures élevées. Au cours de ce processus, les matériaux sont chauffés à haute température puis placés dans une cuve à haute pression remplie d'un gaz, généralement de l'argon. La pression est appliquée uniformément sur le matériau dans toutes les directions, ce qui aide à éliminer les défauts éventuellement présents dans le matériau.

Le pressage isostatique à chaud est effectué pour consolider complètement les pièces à des températures élevées par diffusion à l'état solide. Il peut également être utilisé pour éliminer la porosité résiduelle d'une pièce PM frittée. La température de travail de la presse isostatique à chaud est à haute température, adaptée aux matériaux nécessitant des températures élevées, tels que les métaux, les alliages, etc.

Comparaison

La principale différence entre le pressage isostatique à froid et à chaud réside dans leurs températures élevées et basses lors du formage et de la consolidation. Les presses isostatiques à froid sont généralement utilisées dans des environnements à température ambiante et conviennent aux matériaux sensibles à la température tels que la céramique, les poudres métalliques, etc. Les presses isostatiques à chaud fonctionnent à température moyenne et conviennent aux matériaux soumis à certaines exigences de température, tels que les plastiques, le caoutchouc, etc.

En résumé, le choix d'utiliser un pressage isostatique à froid ou à chaud dépend du type de matériau, de la résistance à la température et du résultat souhaité. Le pressage isostatique à froid convient mieux aux matériaux qui ne résistent pas à la chaleur, tandis que le pressage isostatique à chaud est utilisé pour les matériaux pouvant résister à des températures élevées. Les deux méthodes aident à éliminer les défauts des matériaux et à créer des produits de haute qualité avec une densité, une structure et des propriétés améliorées.

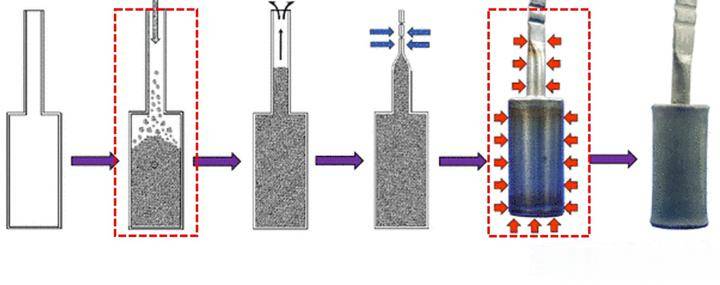

Processus de pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un processus qui applique simultanément une température et une pression élevées aux matériaux pour améliorer leurs propriétés mécaniques. Le processus consiste à placer des matériaux à l'intérieur d'un four à haute température et à enfermer le four dans un récipient sous pression. La pression et la température sont contrôlées avec précision pour obtenir les propriétés de matériau souhaitées.

Étape 1 : Suppression des défauts internes

La première étape du procédé de pressage isostatique à chaud consiste à détruire les défauts internes et les pores du matériau en le soumettant à une pression externe supérieure à la résistance à haute température du matériau des conditions de déformation plastique. Ce processus aide à éliminer la porosité, les inclusions ou d'autres défauts dans les matériaux.

Étape 2 : Contact de surface et collage par diffusion

Dans la deuxième étape, la pression externe est réduite à un niveau inférieur à la résistance à haute température du matériau, et le matériau subit un fluage à haute température. Les contacts de surface des matériaux les uns avec les autres, la pénétration mutuelle et la liaison par diffusion éliminent complètement les défauts et la porosité.

Gaz argon et autres gaz

Dans le procédé de pressage isostatique à chaud, les pièces sont chauffées dans un gaz inerte, généralement de l'argon, qui applique une pression "isostatique" uniformément dans toutes les directions. D'autres gaz tels que l'azote et l'hélium sont parfois utilisés, tandis que l'hydrogène et le dioxyde de carbone sont rarement utilisés. Parfois, des combinaisons de différents gaz sont également utilisées.

Avantages de la technologie de pressage isostatique à chaud

Les principaux avantages de la technologie de pressage isostatique à chaud sont : une densité de produit accrue, des propriétés mécaniques améliorées, une productivité accrue, une réduction des rebuts et des pertes. Les pièces moulées traitées par pressage isostatique à chaud ont des défauts de porosité interne réparés, des conceptions plus légères, des produits avec une meilleure ductilité et ténacité, des fluctuations de propriétés réduites, une durée de vie plus longue et la capacité de former des liaisons métallurgiques entre différents matériaux.

Applications

La technologie de pressage isostatique à chaud est actuellement utilisée non seulement dans le traitement des pièces moulées, la métallurgie des poudres et l'industrie de la céramique, mais également dans les matériaux poreux, le formage quasi-net, le collage des matériaux, la pulvérisation au plasma et la fabrication de graphite haut de gamme. Le processus est particulièrement utile pour la fabrication de matériaux utilisés dans des applications critiques, telles que les pièces aérospatiales, les implants médicaux et les alliages haute performance.

En conclusion, le pressage isostatique à chaud est une technique essentielle pour éliminer les défauts des matériaux et améliorer la qualité des matériaux utilisés dans les applications critiques. Le processus contribue à améliorer les propriétés mécaniques des matériaux, telles que la résistance et la résistance à la fatigue, et il peut être réalisé avec précision et exactitude, garantissant que le produit final est de haute qualité et répond aux normes requises.

Avantages du pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est un type spécifique de pressage isostatique qui consiste à chauffer le matériau à une température élevée avant d'appliquer une pression. Ce processus présente plusieurs avantages par rapport aux autres méthodes de fabrication. Voici quelques-uns des avantages du pressage isostatique à chaud :

1. Résistance et ductilité améliorées

HIP peut améliorer les propriétés mécaniques des matériaux, telles que la résistance aux chocs, la ductilité et la résistance à la fatigue, en supprimant la porosité interne. Ceci est réalisé en appliquant une pression et une température uniformes dans tout le matériau, ce qui donne une structure à grain fin et des microstructures homogènes. Ceci, à son tour, conduit à une résistance et une ductilité améliorées.

2. Résistance accrue à la corrosion et à la fatigue

HIP peut également améliorer la résistance des matériaux à la corrosion et à la fatigue. En contrôlant la taille et la forme des grains et en produisant des microstructures homogènes, HIP peut améliorer la résistance à l'usure et à la corrosion des matériaux. Ceci est réalisé grâce au placage, aux possibilités d'alliage étendues et à la production de microstructures homogènes.

3. Performance globale améliorée

Les propriétés mécaniques améliorées, la résistance à l'usure et à la corrosion et la ductilité résultant du HIP conduisent à une performance globale améliorée des matériaux. Ceci est particulièrement important dans les applications hautes performances, telles que les industries aérospatiale, automobile et médicale, où les matériaux doivent répondre à des normes strictes.

4. Densité uniforme

HIP peut produire des matériaux de densité uniforme, ce qui est particulièrement important dans les applications céramiques et réfractaires. La capacité à former des formes de produits avec des tolérances précises (réduction des usinages coûteux) a été un moteur majeur de son développement commercial. Ceci est réalisé en appliquant une pression égale dans toutes les directions, quelle que soit la forme ou la taille, ce qui donne une densité de composants finale plus uniforme.

5. Réduction des soudures

HIP permet le collage par diffusion de matériaux similaires et différents, sous forme de poudre ou de solide. Cela signifie que les composants peuvent être conçus et fabriqués avec une réduction, voire une élimination complète, du nombre de soudures et des inspections associées.

En conclusion, le pressage isostatique à chaud (HIP) est un processus de fabrication important qui peut améliorer les propriétés mécaniques, la résistance à l'usure et à la corrosion et la ductilité des matériaux. En éliminant les défauts du matériau, HIP aide les fabricants à fabriquer des produits de qualité supérieure, fiables et durables.

Processus de pressage isostatique à froid

Le pressage isostatique à froid (CIP) est une méthode largement utilisée pour compacter les matériaux en poudre en une masse homogène solide avant l'usinage ou le frittage. Il est utilisé pour des pièces trop grandes pour être pressées dans des presses uniaxiales et qui ne nécessitent pas une grande précision à l'état fritté. Dans ce processus, la poudre est soumise à une pression égale dans toutes les directions, suivie d'un usinage.

Comment ça marche?

Dans le processus de pressage isostatique à froid, un moule ou un échantillon sous vide est placé dans une chambre qui est remplie d'un fluide de travail, généralement de l'eau avec un inhibiteur de corrosion, qui est pressurisé par une pompe externe. La chambre de pression de la machine CIP est conçue pour résister aux charges cycliques sévères imposées par des taux de production rapides et a pris en compte la rupture par fatigue.

Avantages par rapport aux méthodes traditionnelles

Comparé au CIP manuel, le CIP électrique peut fournir un meilleur contrôle de la pression. Le compactage isostatique applique une pression uniforme sur toute la surface du moule. Le frottement contre la paroi, qui exerce une influence majeure sur la répartition de la densité des pièces pressées à froid, est absent. Par conséquent, des densités beaucoup plus uniformes sont obtenues. L'élimination des lubrifiants de paroi de matrice permet également des densités pressées plus élevées et élimine les problèmes associés à l'élimination du lubrifiant avant ou pendant le frittage final. De plus, si nécessaire, l'air peut être évacué de la poudre libre avant compactage.

Applications

Le pressage isostatique à froid est utile dans la production de composants céramiques et métalliques qui nécessitent une résistance et une fiabilité élevées. La technique est également utile dans la production de matériaux semi-conducteurs, où un haut niveau de pureté est nécessaire. En plus de ses capacités d'élimination des défauts, le pressage isostatique à froid peut être utilisé pour créer des formes et des géométries complexes difficiles à réaliser avec les méthodes de fabrication traditionnelles.

Conclusion

Le pressage isostatique à froid est une technique efficace pour compacter les matériaux en poudre en une masse homogène solide avant usinage ou frittage. Il offre plusieurs avantages par rapport aux méthodes traditionnelles, tels que la distribution uniforme de la densité, l'élimination des lubrifiants de paroi de matrice et la capacité d'évacuer l'air de la poudre libre. Cette technique trouve ses applications dans la production de composants céramiques et métalliques, de matériaux semi-conducteurs et dans la création de formes et de géométries complexes.

Avantages du pressage isostatique à froid

Le pressage isostatique à froid (CIP) est un procédé qui présente plusieurs avantages dans la fabrication de divers matériaux. Le processus implique l'application d'une pression uniforme de tous les côtés d'un matériau, ce qui se traduit par une densité uniforme et une intégrité structurelle améliorée. Voici quelques-uns des avantages du pressage isostatique à froid :

Force uniforme

Étant donné que la pression utilisée dans le CIP est égale dans toutes les directions, le matériau produit a une résistance uniforme. Les matériaux à résistance uniforme sont généralement plus efficaces que ceux sans résistance uniforme.

Polyvalence

Le CIP peut être utilisé pour produire des formes difficiles qui ne peuvent pas être produites par d'autres méthodes. De plus, il peut être utilisé pour produire des matériaux de grande taille. La seule limitation à la taille des matériaux produits par cette méthode est la taille du récipient sous pression.

Résistance à la corrosion

Le pressage isostatique à froid améliore la résistance à la corrosion d'un matériau. Ainsi, les matériaux qui subissent ce processus ont une durée de vie plus longue que la plupart des autres matériaux.

Propriétés mécaniques

Les propriétés mécaniques des matériaux pressés isostatiques à froid sont améliorées. Certaines des propriétés améliorées comprennent la ductilité et la résistance.

Force verte

Les matériaux produits par pressage isostatique à froid ont une résistance à l'état vert élevée. Cela signifie que ces matériaux ont un chiffre d'affaires plus élevé car ils peuvent être frittés ou usinés plus rapidement que d'autres matériaux.

Densité uniforme

Le pressage isostatique à froid garantit que les matériaux ont une densité uniforme. Cela signifie qu'il y aura un retrait uniforme lorsque le matériau passe par d'autres processus tels que le frittage. La densité uniforme peut être attribuée au fait que la pression utilisée dans le CIP atteint chaque partie du matériau avec une amplitude égale.

Métallurgie des poudres

Le CIP est utilisé dans la métallurgie des poudres. Il est utilisé pour l'étape de compactage de la métallurgie des poudres qui vient juste avant l'étape de frittage. Dans la métallurgie des poudres, le CIP est souvent utilisé pour produire des formes et des dimensions complexes.

Métaux réfractaires

Le CIP est utilisé pour produire des métaux réfractaires tels que le tungstène, le molybdène et le tantale. Le tungstène, par exemple, est utilisé pour fabriquer des fils pour filaments dans l'industrie des lampes. Généralement, les métaux réfractaires ont un point de fusion élevé et sont résistants à l'usure.

Cibles de pulvérisation

Le pressage isostatique à froid (CIP) peut presser la poudre d'oxyde d'indium et d'étain (ITO) dans de grandes préformes en céramique, qui sont ensuite frittées dans certaines conditions. Cette méthode peut théoriquement produire des cibles en céramique avec une densité de 95 %.

Voitures

Le pressage isostatique à froid est utilisé dans la fabrication de composants automobiles tels que les roulements et les engrenages de pompe à huile.

En conclusion, le pressage isostatique à froid a révolutionné l'industrie manufacturière, permettant la production de matériaux plus solides et plus durables qui peuvent être utilisés dans un large éventail d'applications. De la résistance à l'état vert améliorée à la densité uniforme, le pressage isostatique à froid présente plusieurs avantages par rapport à d'autres procédés similaires.

Pressage isostatique pour la fabrication additive

La fabrication additive, communément appelée impression 3D, a révolutionné l'industrie manufacturière. Cependant, les pièces imprimées en 3D souffrent souvent de défauts tels que la porosité et la densité inégale. Ces défauts peuvent affecter la qualité et la fiabilité de la pièce, en particulier dans les applications critiques telles que les industries aérospatiale et médicale. Le pressage isostatique est apparu comme une solution pour éliminer ces défauts et améliorer la qualité globale des pièces imprimées en 3D.

Qu'est-ce que le pressage isostatique pour la fabrication additive ?

Le pressage isostatique est un processus qui consiste à appliquer une pression uniforme sur un matériau de tous les côtés, ce qui contribue à éliminer les défauts et à améliorer sa qualité globale. Dans le domaine de la fabrication additive, le pressage isostatique est utilisé pour produire des pièces de haute qualité et éliminer la porosité et les défauts couramment associés à l'impression 3D. Le processus consiste à placer une pièce imprimée en 3D dans un récipient rempli d'un liquide ou d'un gaz et à appliquer une pression sur le récipient pour égaliser la pression sur tous les côtés de la pièce. Ce processus permet d'éliminer les poches d'air ou les vides restants dans la pièce, ce qui donne un matériau plus uniforme et plus dense.

Comment fonctionne le pressage isostatique ?

Le pressage isostatique consiste à placer l'échantillon de poudre à presser dans un récipient à haute pression, en utilisant la nature incompressible du milieu liquide ou gazeux et la nature du transfert uniforme de pression dans toutes les directions pour pressuriser uniformément l'échantillon. Dans la fabrication additive, la pièce imprimée en 3D est placée dans un récipient rempli d'un liquide ou d'un gaz, et une pression est appliquée au récipient pour égaliser la pression sur tous les côtés de la pièce. Ce processus permet d'éliminer les poches d'air ou les vides restants dans la pièce, ce qui donne un matériau plus uniforme et plus dense.

Avantages du pressage isostatique pour la fabrication additive

Le pressage isostatique élimine les défauts et la porosité des pièces imprimées en 3D, ce qui donne un matériau plus uniforme et plus dense. Ce processus est particulièrement utile dans la production de pièces pour des applications critiques, telles que les industries aérospatiale et médicale, où la qualité et la fiabilité de la pièce sont de la plus haute importance. La capacité du pressage isostatique à éliminer les défauts des matériaux en a fait un outil essentiel dans de nombreuses industries, garantissant la qualité et les performances des matériaux utilisés dans les applications critiques.

Conclusion

En conclusion, le pressage isostatique est apparu comme une solution pour éliminer les défauts et la porosité couramment associés à l'impression 3D. Le processus consiste à appliquer une pression uniforme sur un matériau de tous les côtés, ce qui aide à éliminer les défauts et à améliorer sa qualité globale. Le pressage isostatique est particulièrement utile dans la production de pièces pour des applications critiques, telles que les industries aérospatiale et médicale, où la qualité et la fiabilité de la pièce sont de la plus haute importance. La capacité du pressage isostatique à éliminer les défauts des matériaux en a fait un outil essentiel dans de nombreuses industries, garantissant la qualité et les performances des matériaux utilisés dans les applications critiques.

Importance de la caractérisation des matériaux

La caractérisation des matériaux est une étape critique dans le processus de pressage isostatique pour s'assurer que le bon matériau est sélectionné pour l'application et qu'il peut résister aux conditions de pression et de température élevées impliquées dans le processus CIP. Il s'agit d'analyser les propriétés physiques et chimiques du matériau afin de déterminer son adéquation à des applications spécifiques.

Analyse de la composition des matériaux

La composition du matériau joue un rôle crucial dans la détermination de ses propriétés. L'analyse de la composition d'un matériau peut aider les fabricants à sélectionner les bons matériaux pour leurs produits et à optimiser leurs processus de fabrication afin de produire des matériaux de haute qualité et sans défaut. De plus, l'analyse de la composition d'un matériau peut aider à identifier les éventuels défauts ou faiblesses susceptibles d'affecter les performances du matériau.

Détermination de la microstructure

L'analyse de la microstructure est un autre aspect critique de la caractérisation des matériaux. Il s'agit d'examiner la structure interne d'un matériau au niveau microscopique pour déterminer ses propriétés. En comprenant la microstructure d'un matériau, les fabricants peuvent identifier tout défaut ou faiblesse potentiel susceptible d'affecter les performances du matériau. L'analyse de la microstructure peut également aider à optimiser le processus de fabrication pour produire des matériaux de haute qualité et sans défaut.

Propriétés thermiques et mécaniques

Un autre aspect essentiel de la caractérisation des matériaux est l'analyse des propriétés thermiques et mécaniques du matériau. Les propriétés thermiques déterminent la façon dont les matériaux réagissent aux changements de température, tandis que les propriétés mécaniques déterminent la façon dont les matériaux réagissent aux forces externes. En comprenant les propriétés thermiques et mécaniques d'un matériau, les fabricants peuvent sélectionner les bons matériaux pour leurs produits et optimiser leurs processus de fabrication pour produire des matériaux de haute qualité et sans défaut.

Importance de l'analyse des défauts

L'analyse des défauts est un élément crucial de la caractérisation des matériaux. Il s'agit d'identifier et d'analyser les défauts ou les faiblesses d'un matériau susceptibles d'affecter ses performances. L'analyse des défauts peut aider les fabricants à sélectionner les bons matériaux pour leurs produits et à optimiser leurs processus de fabrication afin de produire des matériaux de haute qualité et sans défaut.

En conclusion, la caractérisation des matériaux est une étape essentielle du processus de pressage isostatique pour s'assurer que le bon matériau est sélectionné pour l'application et qu'il peut résister aux conditions de pression et de température élevées impliquées dans le processus CIP. L'analyse de la composition, de la microstructure, des propriétés thermiques et mécaniques d'un matériau, ainsi que l'analyse des défauts, peuvent aider les fabricants à sélectionner les bons matériaux pour leurs produits et à optimiser leurs processus de fabrication afin de produire des matériaux de haute qualité et sans défaut.

Types de pressage isostatique

Le pressage isostatique est un processus de fabrication précieux qui aide à éliminer les défauts et à produire des matériaux de haute qualité utilisés dans une variété d'industries. Le pressage isostatique consiste à appliquer une pression uniforme sur un matériau à l'aide d'un fluide ou d'un gaz, ce qui entraîne l'élimination de tout défaut tel que la porosité ou les fissures. Il existe deux types de pressage isostatique : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP).

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP) consiste à appliquer une pression à température ambiante. En CIP, une pression hydrostatique uniforme est appliquée à la poudre fermée dans un moule souple en caoutchouc ou en plastique. La poudre est remplie dans un moule profilé et flexible, scellé et immergé dans un liquide dans un récipient à haute pression. Le liquide est mis sous pression, et la pression est transmise à travers la paroi souple du moule à la poudre, ce qui entraîne un compactage. L'isopressage de sacs humides couplé à l'usinage vert 3D est utilisé pour fabriquer des pièces céramiques complexes de très haute qualité. Les avantages du CIP incluent une uniformité de garniture plus élevée que dans le pressage uniaxial. Des pressions allant jusqu'à 1000 GPa peuvent être utilisées, bien que les unités de production les plus courantes fonctionnent jusqu'à 200-300 MPa.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) consiste à appliquer une pression à haute température, ce qui permet d'éliminer non seulement les défauts mais également les éventuelles contraintes résiduelles dans le matériau. HIP est un processus similaire réalisé à haute température. Dans HIP, les matériaux sont chauffés à haute température et soumis à une pression élevée dans toutes les directions. Ce processus est utilisé pour éliminer les défauts, tels que les fissures et la porosité, qui peuvent s'être produits au cours du processus de fabrication. HIP peut produire des matériaux microstructurés homogènes, à grains fins et complètement denses à des températures de frittage plus basses et peut produire des produits aux formes complexes.

Comparaison du CIP et du HIP

Les deux types de pressage isostatique nécessitent un équipement spécialisé, tel qu'un récipient à haute pression et un générateur de pression, pour créer la pression nécessaire. Alors que le CIP est utilisé pour la production à faible volume de pièces spécialisées, le prototypage et pour la recherche et le développement, le HIP est utilisé pour la production à volume élevé. Le CIP est limité par son moule flexible, qui n'est pas en mesure de fournir aux corps crus les dimensions précises du pressage uniaxial. En revanche, HIP est capable de produire des pièces aux dimensions précises et aux formes complexes. Le CIP et le HIP présentent tous deux des avantages et des inconvénients, et le choix du procédé à utiliser dépend de l'application spécifique et des exigences de production.

En résumé, le pressage isostatique est un processus de fabrication précieux qui aide à éliminer les défauts et à produire des matériaux de haute qualité utilisés dans une variété d'industries. Le pressage isostatique à froid (CIP) consiste à appliquer une pression à température ambiante, tandis que le pressage isostatique à chaud (HIP) consiste à appliquer une pression à haute température. Les deux types de pressage isostatique nécessitent un équipement spécialisé et présentent des avantages et des inconvénients. Le choix du procédé à utiliser dépend de l'application spécifique et des exigences de production.

Applications du pressage isostatique

Le pressage isostatique est un processus polyvalent qui peut être utilisé pour produire une large gamme de matériaux aux propriétés variables. Il offre plusieurs avantages par rapport aux autres procédés de fabrication, notamment la capacité de produire des formes complexes, une haute précision et la capacité de produire des composants avec un degré élevé d'uniformité. Voici quelques applications courantes du pressage isostatique :

Céramique

Le pressage isostatique est largement utilisé dans la production de céramiques. Il est utilisé pour produire des composants haute densité qui sont utilisés dans une variété d'applications, telles que les outils de coupe, les implants biomédicaux et les composants électroniques. Le processus aide à éliminer les défauts du matériau, tels que les poches d'air ou les vides, qui peuvent affaiblir le matériau et réduire ses performances.

Les métaux

Le processus est également utilisé dans la production de métaux, où il est utilisé pour produire des composants utilisés dans les applications aérospatiales, automobiles et médicales. Le pressage isostatique permet de s'assurer que le matériau est compressé uniformément, ce qui contribue à éliminer les défauts et à améliorer les performances du produit final.

Matériaux composites

Le pressage isostatique est également utilisé dans la production de matériaux composites. Il est utilisé pour garantir que les fibres sont uniformément réparties dans tout le matériau, ce qui contribue à améliorer la résistance et les performances du produit final. Ce processus est couramment utilisé pour produire des composites utilisés dans les applications aérospatiales, automobiles et d'articles de sport.

Métallurgie des poudres

Le pressage isostatique est utilisé dans la production de composants de métallurgie des poudres. Le processus est utilisé pour produire des composants à haute densité avec un haut degré d'uniformité. Il est couramment utilisé pour produire des composants utilisés dans les applications automobiles et aérospatiales, tels que les engrenages, les roulements et les aubes de turbine.

Implants médicaux

Le pressage isostatique est utilisé dans la fabrication d'implants médicaux. Le processus est utilisé pour produire des composants à haute densité avec un haut degré d'uniformité. Les implants médicaux fabriqués par pressage isostatique sont couramment utilisés dans les applications orthopédiques et dentaires.

Industrie Nucléaire

Le pressage isostatique est utilisé dans l'industrie nucléaire pour produire des composants utilisés dans les réacteurs nucléaires. Le processus est utilisé pour produire des composants à haute densité avec un haut degré d'uniformité. Ces composants doivent pouvoir résister à des températures et à des niveaux de rayonnement extrêmes, ce qui fait du pressage isostatique un processus de fabrication idéal.

En conclusion, le pressage isostatique est un procédé de fabrication polyvalent utilisé dans un large éventail d'industries. Il offre plusieurs avantages par rapport aux autres procédés de fabrication, notamment la capacité de produire des formes complexes, une haute précision et la capacité de produire des composants avec un degré élevé d'uniformité. Les applications du pressage isostatique sont variées, de la céramique et des métaux aux composites, en passant par la métallurgie des poudres, les implants médicaux et l'industrie nucléaire.

Conclusion

Le pressage isostatique s'est avéré être une méthode efficace pour éliminer les défauts des matériaux. En soumettant les matériaux à une pression élevée, les presses isostatiques peuvent aider à compacter et à consolider les poudres, à éliminer la porosité et à améliorer la densité des matériaux. Le processus peut être réalisé par pressage isostatique à chaud ou à froid, selon le matériau et le résultat souhaité. Le pressage isostatique est largement utilisé dans de nombreux secteurs, notamment l'aérospatiale, l'automobile, le médical et l'énergie. La caractérisation des matériaux est un aspect important du processus, car elle permet de sélectionner la méthode de pressage isostatique appropriée. Avec ses nombreux avantages, le pressage isostatique est un outil précieux pour produire des matériaux de haute qualité avec peu de défauts.

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Articles associés

- Guide complet du pressage isostatique : processus et fonctionnalités

- Équipement essentiel pour la production de masse de piles à l'état solide : Presse isostatique

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Technologie de pressage isostatique dans la production de piles à l'état solide

- Technologie de pressage isostatique pour les piles à l'état solide