Introduction aux processus de production

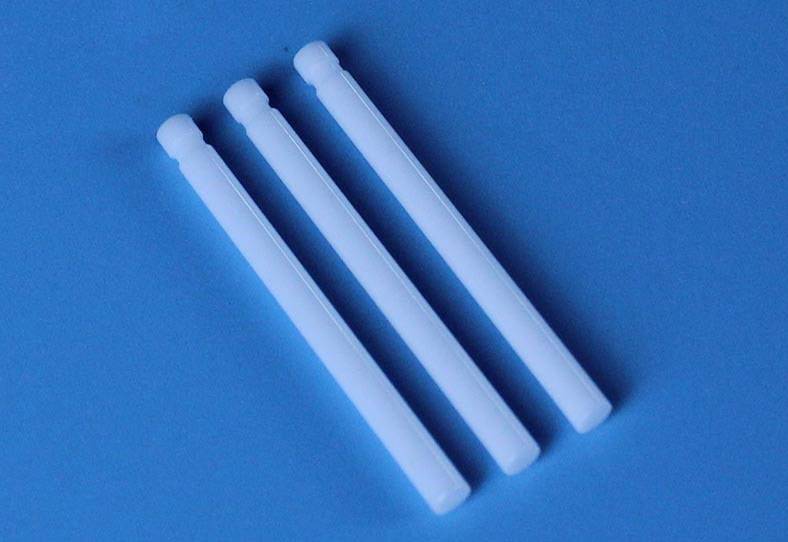

Pressage à sec

Le pressage à sec est une méthode utilisée pour former des bâtonnets de céramique de zircone en appliquant une pression directement sur la poudre de céramique. Ce procédé consiste à compacter la poudre dans un moule dans des conditions contrôlées afin d'obtenir la forme et la densité souhaitées. Contrairement au pressage en sac humide, qui implique une membrane flexible isolant le fluide de pression du moule, le pressage à sec fonctionne sans cette membrane, ce qui en fait un processus plus simple et plus propre.

L'absence de membrane souple dans le pressage à sec signifie que la pression est appliquée directement sur la poudre de céramique, ce qui simplifie l'installation et réduit le risque de contamination. Cette application directe de la pression permet des cycles rapides, ce qui rend le pressage à sec particulièrement adapté à la production de masse automatisée. La propreté et l'efficacité de cette méthode sont encore renforcées par le fait qu'il n'est pas nécessaire de nettoyer l'enceinte sous pression, le moule restant exempt de toute contamination par de la poudre humide.

En résumé, le pressage à sec se distingue par sa simplicité, sa propreté et son efficacité, ce qui en fait un choix idéal pour la production en grande quantité de barreaux en céramique de zircone.

Processus de pressage isostatique

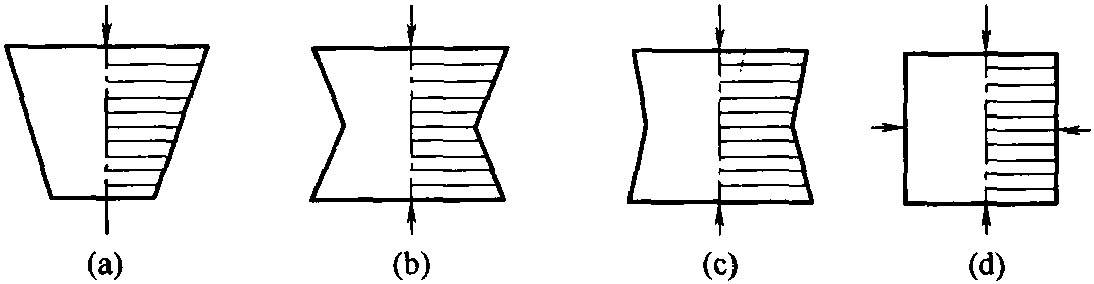

Le pressage isostatique est une technique de moulage sophistiquée qui utilise une presse isostatique sous vide à haute pression. Ce procédé consiste à placer le produit dans un récipient fermé rempli d'un liquide. La clé de cette méthode réside dans l'application d'une pression égale sur toutes les surfaces du produit, ce qui augmente considérablement sa densité sous haute pression. Cette compression uniforme permet au produit d'atteindre la forme requise.

Le procédé de pressage isostatique a évolué avec les progrès de la technologie, trouvant de nombreuses applications dans la formation de divers matériaux. Il s'agit notamment de matériaux réfractaires à haute température, de céramiques, de carbures cémentés, d'aimants permanents au lanthane, de matériaux en carbone et de poudres de métaux rares. La polyvalence du pressage isostatique est évidente dans sa capacité à mouler des formes complexes et à atteindre des densités élevées, ce qui le rend indispensable dans plusieurs secteurs industriels.

| Type de matériau | Application du pressage isostatique |

|---|---|

| Réfractaire haute température | Formage de formes complexes sous haute pression |

| Céramique | Obtention d'une densité élevée et d'une structure uniforme |

| Carbure cémenté | Améliorer la résistance et la durabilité des matériaux |

| Aimant permanent au lanthane | Produire des propriétés magnétiques précises et uniformes |

| Matériaux en carbone | Former des structures complexes à haute densité |

| Poudres de métaux rares | Assurer une compression uniforme et une densité élevée |

Le procédé de pressage isostatique garantit non seulement une compression uniforme, mais permet également de créer des motifs complexes, tels que le motif en queue d'aronde caractéristique des tiges de céramique. Cette capacité souligne la supériorité du procédé dans la fabrication de produits de haute qualité, précis et durables, ce qui le distingue d'autres méthodes de moulage telles que le pressage à sec.

Différences et caractéristiques

Structure du support

La principale distinction entre le pressage isostatique et le pressage à sec dans la production de barreaux en céramique de zircone est évidente dans leurs structures de support. Le pressage isostatique excelle dans la création de motifs complexes et uniques qui ne sont pas réalisables par le pressage à sec. Un exemple notable est le motif en queue d'aronde, qui est méticuleusement réalisé sur les barreaux en céramique. Ce motif témoigne de la précision et de la polyvalence du pressage isostatique, qui permet la formation de géométries complexes qui améliorent la fonctionnalité et l'attrait esthétique du produit final.

En revanche, le pressage à sec, bien qu'efficace pour produire des formes standard, ne permet pas de reproduire des motifs aussi détaillés. Le motif de la queue d'aronde, par exemple, nécessite une répartition uniforme de la pression et une compression contrôlée, qui sont les caractéristiques du pressage isostatique. Cette méthode garantit que le matériau céramique est uniformément comprimé de tous les côtés, ce qui permet d'obtenir une structure dense et homogène qui soutient le motif complexe.

La capacité à produire des motifs aussi uniques ne distingue pas seulement le pressage isostatique, mais souligne également sa supériorité dans les applications où la précision et le détail sont primordiaux. Cette capacité va au-delà de la simple esthétique, contribuant à la performance globale et à la durabilité des tiges en céramique de zircone.

Exigences en matière de matériaux

Le pressage isostatique impose des exigences strictes au corps vert en céramique de zircone, nécessitant des propriétés spécifiques pour assurer une performance optimale pendant le processus de pressage. Le corps vert doit présenter unerésistance à sec pour maintenir son intégrité structurelle dans les conditions de haute pression du pressage isostatique. Cette résistance garantit que le matériau céramique ne se fracture pas et ne s'effrite pas, ce qui permet la formation d'un produit final uniforme et dense.

Outre la résistance à sec, la pâte verte doit présenter uneplasticité. Cette propriété permet au matériau céramique de se déformer sous la pression sans se rompre, ce qui facilite le processus de moulage et permet la création de formes et de motifs complexes. La plasticité est particulièrement cruciale pour obtenir des motifs de support uniques, tels que le motif en queue d'aronde sur les tiges en céramique, qui sont caractéristiques du pressage isostatique.

Une autre exigence essentielle est l'absorption de l'eau.absorption d'eau du corps vert. La capacité à absorber et à retenir l'eau garantit que le matériau céramique reste malléable et peut être façonné efficacement pendant le processus de pressage. Des niveaux d'absorption d'eau appropriés permettent d'obtenir la densité et l'homogénéité souhaitées dans le barreau final en céramique de zircone.

En résumé, le corps vert en céramique de zircone soumis à la compression isostatique doit répondre à des critères spécifiques :

- Résistance à sec: Assure l'intégrité structurelle sous haute pression.

- Plasticité: Facilite la déformation sans rupture, ce qui permet d'obtenir des formes complexes.

- Absorption de l'eau: Maintient la malléabilité et aide à obtenir une densité uniforme.

L'ensemble de ces exigences contribue à la qualité et aux performances supérieures des barres de céramique de zircone produites par pressage isostatique.

Avantages et limites

Avantages du pressage isostatique

Le pressage isostatique offre plusieurs avantages distincts par rapport à d'autres méthodes de production de céramique, en particulier pour la création de bâtonnets de céramique de zircone. L'un des avantages les plus notables est la densité uniforme obtenue grâce à ce procédé. Contrairement aux méthodes de pressage traditionnelles qui appliquent une pression unidirectionnelle, le pressage isostatique comprime le matériau dans toutes les directions simultanément. Cette pression omnidirectionnelle garantit que la poudre est compactée uniformément, ce qui permet d'obtenir une densité élevée et uniforme sans avoir recours à des lubrifiants.

Le processus améliore également de manière significative les propriétés du matériau, ce qui permet d'obtenir des barreaux en céramique de zircone d'une dureté et d'une ténacité supérieures. Ce procédé est particulièrement avantageux pour les matériaux difficiles à compacter, tels que les superalliages, le titane, les aciers à outils, l'acier inoxydable et le béryllium. L'efficacité de l'utilisation des matériaux lors du pressage isostatique est un autre avantage clé, car elle minimise les déchets et réduit le coût global de production.

En outre, le pressage isostatique supprime de nombreuses contraintes géométriques associées au pressage unidirectionnel. Cette flexibilité permet de créer des formes plus complexes et plus compliquées, qui peuvent être adaptées à des applications spécifiques. Par exemple, la structure unique des motifs d'appui produite par le pressage isostatique, comme le motif en queue d'aronde sur les tiges en céramique, témoigne de sa polyvalence et de sa précision.

En résumé, les avantages du pressage isostatique dans la production de barreaux en céramique de zircone comprennent une densité uniforme, des propriétés matérielles améliorées, une utilisation efficace des matériaux et la capacité de produire des formes complexes, qui contribuent toutes à la dureté et à la ténacité supérieures du produit final.

Avantages du pressage à sec

Le pressage à sec offre plusieurs avantages distincts dans la production de bâtonnets de céramique de zircone, dont les principaux sont les suivantsune vitesse de production plus rapide. Cette méthode permet de compacter rapidement la poudre de céramique, ce qui réduit considérablement le temps nécessaire à la formation des bâtonnets par rapport à d'autres techniques telles que le pressage isostatique.

En outre, le pressage à sec ne nécessite pas l'utilisation de lubrifiants, qui peuvent compliquer le processus de production et potentiellement affecter les propriétés du produit final. La simplicité du processus de pressage à sec contribue à son efficacité, ce qui en fait un choix privilégié pour les fabricants qui privilégient la rapidité et la facilité d'utilisation.

Contrairement au pressage isostatique, qui implique l'application d'une pression dans toutes les directions et peut être plus complexe et plus long, l'approche directe du pressage à sec garantit que le processus de production reste rationalisé et rentable. Cette efficacité est particulièrement bénéfique pour les environnements de production à grande échelle où des délais d'exécution rapides sont essentiels.

En outre, le pressage à sec s'applique à une large gamme de matériaux, y compris les matériaux coûteux et difficiles à compacter tels que les superalliages et le titane. La polyvalence du procédé permet de l'adapter à différents besoins de production, ce qui en fait une option flexible dans l'industrie de la fabrication de céramiques.

| Avantages | Description du procédé |

|---|---|

| Vitesse de production plus rapide | Compactage rapide de la poudre céramique, ce qui réduit le temps de production. |

| Aucun lubrifiant n'est nécessaire | Simplifie le processus et évite les problèmes potentiels liés aux propriétés du produit. |

| Efficace et rentable | Opération rationalisée adaptée à la production à grande échelle. |

| Utilisation polyvalente des matériaux | Applicable à une large gamme de matériaux, y compris les alliages difficiles à compacter. |

Goulets d'étranglement actuels

La principale contrainte de la technologie du pressage isostatique réside dans sa capacité de production et ses performances. Contrairement au pressage à sec, qui permet d'atteindre des vitesses de production plus élevées, le pressage isostatique est confronté à des difficultés de mise à l'échelle en raison de la nature complexe du processus. L'environnement sous vide à haute pression requis pour le pressage isostatique nécessite un équipement spécialisé et un contrôle méticuleux, ce qui peut limiter la capacité de production.

En outre, les performances du pressage isostatique sont souvent liées à la qualité du corps vert en céramique de zircone. Des exigences spécifiques telles que la résistance à l'état sec, la plasticité et l'absorption d'eau doivent être méticuleusement respectées, ce qui ajoute une nouvelle couche de complexité au processus de production. Cette précision, bien que bénéfique pour la production de barreaux de céramique de zircone de haute qualité avec une dureté et une résistance supérieures, peut également constituer un goulot d'étranglement lorsqu'il s'agit de parvenir à une production cohérente et à grande échelle.

En résumé, si le pressage isostatique excelle dans la production de barreaux de céramique de zircone de haute qualité, ses limites actuelles en termes de capacité de production et de performance nécessitent une recherche et un développement continus afin de surmonter ces défis et d'exploiter pleinement son potentiel.

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Moule de presse infrarouge de laboratoire

Articles associés

- Qu'est-ce qu'une machine de pressage isostatique

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Comprendre le pressage isostatique : Processus, avantages, limites et applications

- Technologie de pressage isostatique : Principes, classification et applications