Introduction au pressage isostatique

Le principe de Pascal et son application

En statique des fluides, le principe de Pascal explique comment la pression est uniformément répartie dans toutes les directions au sein d'un fluide incompressible. Ce principe sert de base à la technologie du pressage isostatique, qui exploite cette distribution uniforme de la pression pour obtenir une densité et une uniformité élevées dans les matériaux moulés.

Le principe de Pascal postule que toute pression appliquée à un fluide confiné est transmise sans réduction à chaque point du fluide et aux parois du récipient. Ce concept est essentiel pour le pressage isostatique, où une poudre est enfermée dans un conteneur à haute pression et soumise à une pression uniforme dans toutes les directions par l'intermédiaire d'un liquide ou d'un gaz. Il en résulte un compactage homogène du matériau, ce qui permet d'obtenir des pièces brutes uniformes et de haute densité.

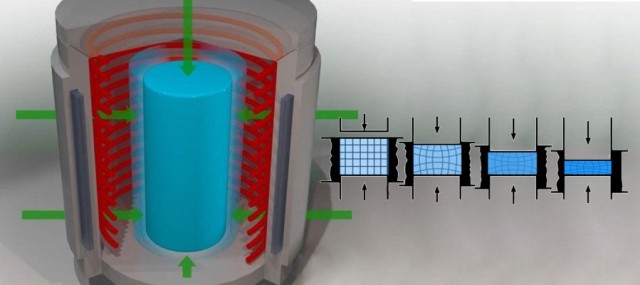

Prenons l'exemple d'une installation typique de pressage isostatique : une chambre scellée remplie d'un fluide, renfermant un matériau en poudre. Lorsque le fluide est soumis à une pression, il agit de la même manière sur toutes les surfaces de la poudre, la comprimant uniformément. Cette compression uniforme est ce qui différencie le pressage isostatique des autres techniques de moulage, garantissant que le produit final présente des propriétés constantes.

L'application du principe de Pascal au pressage isostatique va au-delà du processus de compactage initial. Elle influence également les étapes suivantes du traitement des matériaux, telles que le frittage et le forgeage, en fournissant un "corps vert" solide et uniforme qui peut résister à ces traitements à haute température et à haute pression. Cette compréhension fondamentale de la dynamique des fluides sous-tend l'ensemble du processus de pressage isostatique, ce qui en fait la pierre angulaire des technologies avancées de moulage des matériaux.

Processus de pressage isostatique

Le pressage isostatique est une technique de fabrication sophistiquée qui consiste à placer un matériau en poudre dans un conteneur à haute pression rempli d'un liquide ou d'un gaz. Ce milieu répartit uniformément la pression dans toutes les directions, garantissant ainsi une compression constante de la pièce. Cette méthode est particulièrement efficace pour obtenir des ébauches de haute densité et très uniformes, qui sont essentielles pour les étapes de traitement ultérieures telles que le frittage ou le forgeage.

Le processus commence par la mise en place minutieuse de la poudre dans un conteneur scellé. Une fois le conteneur scellé et rempli du produit de pressurisation, une pression élevée est appliquée. Cette pression est transmise uniformément à travers le milieu, ce qui permet un compactage uniforme de la poudre sous tous les angles. Le résultat est une structure dense et uniforme qui répond aux exigences rigoureuses de diverses applications industrielles.

Au fil du temps, les progrès technologiques ont élargi l'utilisation des presses isostatiques à de nombreux secteurs. Ces presses sont aujourd'hui largement utilisées pour la formation de matériaux réfractaires à haute température, de céramiques, de carbures cémentés, d'aimants permanents au lanthane, de matériaux à base de carbone et de poudres de métaux rares. Chacun de ces matériaux bénéficie du compactage précis et uniforme fourni par le processus de pressage isostatique, garantissant que les produits finaux répondent aux normes élevées exigées par leurs applications respectives.

Types de pressage isostatique

Pressage isostatique à froid (CIP)

Le pressage isostatique à froid (CIP), également connu sous le nom de compactage isostatique à froid, est une technique largement adoptée dans l'industrie manufacturière. Cette méthode fonctionne à température ambiante et utilise une pression élevée, généralement comprise entre 100 et 630 MPa, pour créer un "corps vert" robuste adapté aux processus de frittage ou de forgeage ultérieurs. L'essence de la NEP réside dans sa capacité à soumettre les matériaux à une pression uniforme dans toutes les directions, obtenue en immergeant le matériau dans un fluide à haute pression, tel que l'huile ou l'eau, et en appliquant une pression hydraulique.

Le processus commence par la mise en place d'un matériau en poudre dans un moule fabriqué à partir de matériaux élastomères tels que l'uréthane, le caoutchouc ou le chlorure de polyvinyle. Ces moules sont flexibles, ce qui permet de former des formes complexes et d'obtenir une densité verte élevée. Toutefois, la flexibilité du moule peut entraîner des problèmes de précision géométrique, ce qui constitue une limite connue de ce processus. Une fois la poudre uniformément compactée, le compact vert obtenu est généralement soumis à un frittage conventionnel pour produire la pièce finale.

La CIP est particulièrement efficace pour façonner et consolider les matériaux en poudre, ce qui la rend idéale pour la préparation en laboratoire ou la production de petits lots en raison de son adaptabilité et de sa rentabilité pour la production de multiples ébauches. Les pressions élevées, souvent comprises entre 400 MPa et 1 000 MPa, garantissent une densité uniforme sur l'ensemble du matériau, ce qui est crucial pour la qualité et l'homogénéité du produit final. Malgré ses avantages, la faible précision géométrique due à la souplesse du moule reste un défi que les fabricants doivent relever.

Pressage isostatique à chaud (WIP)

Le pressage isostatique à chaud (WIP) est une variante spécialisée du pressage isostatique à froid (CIP) qui introduit un élément chauffant dans le processus. Fonctionnant à des températures généralement inférieures à 500℃ et à des pressions pouvant atteindre 300MPa, le WIP est particulièrement avantageux pour les matériaux qui ne peuvent pas être formés efficacement à température ambiante. Il s'agit notamment de polymères tels que le polyamide et d'élastomères tels que le caoutchouc, qui nécessitent des températures élevées pour atteindre leurs propriétés mécaniques optimales.

Contrairement au pressage isostatique à froid traditionnel, qui repose uniquement sur la pression hydraulique, le pressage isostatique à froid incorpore à la fois la pression et le compactage à basse température, souvent jusqu'à 100°C. Cette double approche garantit que le matériau est bien compacté. Cette double approche garantit que le matériau est uniformément compacté dans toutes les directions, ce qui atténue les incohérences dimensionnelles qui peuvent résulter d'une application unilatérale de la pression. Le liquide de pressage, généralement de l'eau, peut être remplacé par de l'huile pour mieux répondre aux exigences spécifiques du matériau.

La capacité du WIP à appliquer une pression égale et uniforme sur toutes les surfaces en fait une méthode privilégiée par les fabricants de l'industrie électronique, où la précision et l'uniformité sont primordiales. Cette technologie permet de façonner et de presser des matériaux en poudre à l'aide de moules à enveloppe souple et de la pression hydraulique, ce qui facilite la production de pièces complexes et de haute densité de manière rentable.

En outre, le WIP représente une avancée de pointe dans la technologie du pressage isostatique, permettant des opérations qui ne dépassent pas le point d'ébullition du milieu liquide. Ce contrôle minutieux de la température garantit le maintien de l'intégrité des matériaux tout au long du processus de pressage, ce qui fait de la WIP un outil indispensable pour obtenir un moulage à haute densité dans des applications où les méthodes traditionnelles ne suffisent pas.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une méthode de densification sophistiquée qui utilise des températures et des pressions élevées pour obtenir une densification et un frittage presque parfaits des matériaux. Le processus fonctionne généralement dans une plage de température de 1000-2200℃ et sous des pressions de 100-200MPa, ce qui en fait une technique critique dans le domaine des céramiques avancées, des alliages métalliques et de la fabrication additive.

L'essence de la HIP réside dans sa capacité à appliquer une pression uniforme dans toutes les directions à l'aide d'un gaz inerte, le plus souvent de l'argon. Cette pression isostatique garantit que le matériau subit une densification cohérente, quelle que soit sa forme ou sa complexité. Les températures et les pressions élevées travaillent en tandem pour éliminer les défauts tels que la porosité et les microfissures, ce qui permet d'obtenir des composants entièrement denses et mécaniquement robustes.

Les principaux avantages de la technologie HIP comprennent des améliorations significatives des propriétés mécaniques, telles qu'une meilleure résistance à la fatigue et un meilleur état de surface. En outre, la fiabilité et les performances des pièces critiques sont nettement accrues, ce qui réduit le taux de rejet dans les processus de fabrication. La flexibilité de la forme de l'échantillon due à la nature isostatique du milieu de pressurisation signifie également que la préparation de la surface peut être moins rigoureuse, ce qui rationalise l'ensemble du processus.

En résumé, le HIP est une technique fondamentale pour obtenir des composants de haute densité et de haute performance, en particulier dans les industries qui exigent précision et fiabilité. Sa capacité à consolider les métaux et les céramiques en fait un outil indispensable à la fabrication moderne.

Applications et considérations

Applications du pressage isostatique à froid

Le pressage isostatique à froid (CIP) est une méthode polyvalente et rentable qui convient aussi bien à la préparation en laboratoire qu'à la production de petits lots. Cette technique excelle dans la production d'ébauches multiples d'une densité et d'une résistance uniformes, ce qui la rend idéale pour les matériaux qui nécessitent une manipulation précise et un traitement ultérieur.

Principales applications de la presse isostatique à froid

- Consolidation des poudres céramiques : La CIP est largement utilisée pour consolider les poudres céramiques, garantissant une densité et une résistance uniformes, cruciales pour les processus de frittage ultérieurs.

- Graphite et matériaux réfractaires : Cette technologie est utilisée pour produire du graphite et des matériaux réfractaires de haute qualité, en améliorant leurs propriétés mécaniques et leur résistance à la corrosion.

- Isolants électriques : Le CIP garantit une densité et une résistance uniformes des isolateurs électriques, améliorant ainsi leurs performances et leur longévité dans diverses applications.

- Céramiques avancées : Des matériaux tels que le nitrure de silicium, le carbure de silicium et le nitrure de bore bénéficient de la NEP et atteignent des densités théoriques proches de 100 % pour les métaux et d'environ 95 % pour les céramiques.

- Cibles de pulvérisation : L'expansion de la NEP dans de nouvelles applications comprend la compression de cibles de pulvérisation, qui sont essentielles dans divers processus industriels.

- Automobile et aérospatiale : La NEP est utilisée pour revêtir les composants des soupapes, ce qui réduit l'usure des cylindres et améliore les performances des moteurs, ainsi que dans les applications aérospatiales où l'intégrité des matériaux est essentielle.

Avantages de la presse isostatique à froid

- Densité uniforme : L'application uniforme de la pression garantit que les matériaux ont une densité constante, ce qui entraîne un retrait uniforme pendant le frittage.

- Résistance uniforme : Une pression égale dans toutes les directions permet d'obtenir des matériaux d'une résistance uniforme, ce qui les rend plus efficaces et plus fiables.

- Polyvalence : La CIP peut produire des formes complexes et des matériaux de grande taille, limités uniquement par la taille de l'enceinte sous pression.

- Résistance à la corrosion : L'amélioration de la résistance à la corrosion prolonge la durée de vie des matériaux, ce qui les rend adaptés aux environnements difficiles.

- Amélioration des propriétés mécaniques : Les matériaux traités par CIP présentent une ductilité et une résistance accrues, ce qui leur permet de répondre aux exigences de diverses applications industrielles.

Le pressage isostatique à froid est une pierre angulaire dans la production de matériaux de haute qualité, offrant une solution robuste pour créer des ébauches prêtes à être frittées ou pressées à chaud.

Applications du pressage isostatique à chaud

Le pressage isostatique à chaud (WIP) est devenu une technologie essentielle dans la fabrication de produits céramiques électroniques, en particulier pour la stratification et la densification des corps verts. Contrairement aux méthodes traditionnelles telles que le pressage sur plateau chauffant, qui entraîne souvent une distribution non uniforme de la pression, le pressage isostatique à chaud garantit une pression égale et uniforme sur toutes les surfaces, minimisant ainsi les variations dimensionnelles.

Le procédé consiste à chauffer un milieu liquide, généralement de l'eau ou de l'huile, à des températures avoisinant les 100°C avant de l'injecter dans un cylindre de pressage scellé. Ce cylindre est équipé d'un élément chauffant qui permet de maintenir un contrôle précis de la température, un aspect essentiel pour obtenir des résultats cohérents. Le fluide de pressage, qu'il s'agisse d'eau ou d'huile, joue un rôle crucial dans la répartition uniforme de la pression, ce qui est essentiel pour l'intégrité et la précision du produit final.

Le pressage isostatique à chaud est particulièrement avantageux pour les matériaux qui ont des exigences particulières en matière de température ou qui ne peuvent pas être moulés à température ambiante. Il s'agit notamment de diverses poudres, de liants et d'autres matériaux qui bénéficient d'un chauffage contrôlé pendant le processus de pressage. Cette technologie a révolutionné l'industrie électronique en permettant la production de pièces et de composants complexes avec une précision et une efficacité accrues.

En résumé, bien que le pressage isostatique à chaud présente des difficultés en matière de contrôle précis de la température, sa capacité à appliquer une pression uniforme et à traiter des matériaux ayant des besoins spécifiques en matière de température en fait un outil indispensable pour la fabrication de produits céramiques électroniques de haute qualité.

Applications de pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est la pierre angulaire de la densification et du frittage de matériaux durs et cassants, tels que les céramiques de pointe et les carbures cémentés, en dépit de sa consommation d'énergie et de son coût importants. Ce processus, qui s'apparente au frittage mais qui est exécuté à des pressions beaucoup plus élevées, transforme ces matériaux en composants entièrement denses et très performants. La polyvalence du procédé HIP s'étend à diverses industries, notamment l'aviation, l'outillage, les soins de santé, l'énergie, l'automobile, l'armée, le pétrole et le gaz, l'électronique et le secteur des semi-conducteurs.

L'un des principaux avantages du HIP est sa capacité à réduire ou à éliminer les vides dans les pièces moulées, ce qui est essentiel pour améliorer l'intégrité et la performance des matériaux. En outre, le HIP facilite la consolidation des poudres encapsulées, créant ainsi des matériaux d'une densité et d'une uniformité exceptionnelles. Cette capacité est particulièrement précieuse pour la production de composants exigeant une fiabilité et une durabilité élevées, tels que ceux utilisés dans l'aérospatiale et les appareils médicaux.

En outre, le HIP permet de coller des matériaux similaires et dissemblables, ce qui permet de créer des composants uniques et rentables. Cette caractéristique est déterminante pour le développement de pièces complexes qui seraient autrement difficiles ou impossibles à produire par des méthodes conventionnelles. Les températures et les pressions élevées du procédé garantissent que les matériaux collés présentent une structure solide et cohésive, adaptée à des applications exigeantes.

En résumé, si la nature énergivore et le coût du procédé HIP peuvent constituer des obstacles pour certains, sa capacité inégalée à améliorer les propriétés des matériaux et à produire des composants de haute qualité le rend indispensable dans de nombreuses industries de haute technologie.

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Technologie de pressage isostatique : Principes, classification et applications

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Comprendre le processus de pressage isostatique et ses types

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Les avantages de l'utilisation du pressage isostatique dans la fabrication