Pressage isostatique à chaud (HIP)

Maximiser les propriétés des céramiques

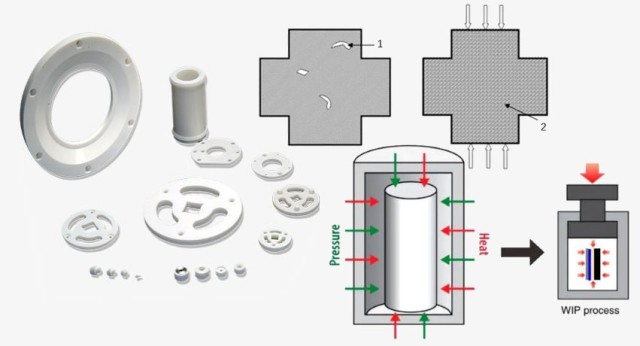

Le pressage isostatique à chaud (HIP) est le premier procédé de fabrication de céramiques avancées, offrant des avantages inégalés en termes de propriétés des matériaux. En soumettant les matériaux céramiques à des gaz à haute pression et à des températures élevées, le pressage isostatique à chaud garantit que le produit final atteint une densité totale, c'est-à-dire un état dans lequel le matériau est pratiquement exempt de vides et de pores. Ce procédé permet non seulement d'éliminer les défauts internes, mais aussi de minimiser la croissance des grains, un facteur essentiel pour maintenir l'intégrité structurelle et les propriétés mécaniques du matériau.

Les avantages du procédé HIP vont au-delà de la simple densification. Le processus permet d'obtenir des céramiques d'une solidité à toute épreuve, ce qui les rend extrêmement fiables et durables. Cet aspect est particulièrement important dans les applications où la défaillance n'est pas envisageable, comme dans les implants médicaux et les composants aérospatiaux. La grande fiabilité des céramiques traitées par HIP est attribuée à la distribution uniforme des contraintes et des déformations dans l'ensemble du matériau, ce qui réduit la probabilité de défaillances localisées.

En outre, la capacité du procédé HIP à produire des céramiques d'une dureté et d'une transparence exceptionnelles élargit encore ses applications. Les céramiques transparentes, par exemple, sont utilisées dans l'optique de haute performance, y compris les supports de gain laser et les fenêtres résistantes aux rayures. La combinaison de ces propriétés fait des céramiques traitées par HIP un choix privilégié dans les industries exigeant des performances élevées et une fiabilité à long terme.

En résumé, le procédé HIP n'est pas seulement un procédé, c'est une technologie de transformation qui permet aux matériaux céramiques d'atteindre leur plus haut potentiel et de répondre aux exigences rigoureuses des applications industrielles modernes.

Atteindre 100 % de la densité théorique

Atteindre une densité théorique de 100 % dans les matériaux céramiques est un objectif essentiel dans le domaine de la technologie du pressage isostatique. Ce jalon n'est pas simplement un chiffre, mais un témoignage de l'intégrité structurelle et des capacités de performance du matériau. En ajustant méticuleusement la température de frittage et en appliquant une pression isostatique élevée, il est possible de minimiser la croissance des grains et d'optimiser ainsi les propriétés du matériau.

La synergie entre le contrôle de la température et l'application de la pression joue un rôle essentiel dans ce processus. La température de frittage, lorsqu'elle est calibrée avec précision, facilite la coalescence des particules, ce qui permet d'obtenir une microstructure dense et uniforme. Simultanément, une pression isostatique élevée garantit que cette densification se produit uniformément dans l'ensemble du matériau, évitant ainsi toute faiblesse ou porosité localisée.

Cette approche présente plusieurs avantages significatifs. Tout d'abord, elle permet d'obtenir une résistance maximale, garantissant que la céramique peut supporter des contraintes mécaniques élevées sans défaillance. Deuxièmement, elle améliore la fiabilité, rendant le matériau plus fiable dans les applications critiques. En outre, la réduction de la croissance des grains contribue à augmenter la dureté, ce qui rend la céramique plus résistante à l'usure et à l'abrasion. Pour les applications nécessitant une clarté optique, telles que la technologie laser ou les fenêtres résistantes aux rayures, la transparence du matériau est également maximisée.

En résumé, l'équilibre minutieux entre la température de frittage et la pression isostatique permet non seulement d'atteindre une densité théorique de 100 %, mais aussi de conférer au matériau céramique des propriétés mécaniques et optiques supérieures.

Amélioration de l'efficacité de la production

L'utilisation d'une pression de gaz élevée dans la technologie de pressage isostatique facilite non seulement la densification des matériaux céramiques, mais introduit également un effet de flottabilité qui améliore considérablement l'efficacité de la production. Cet effet de flottaison permet d'empiler plusieurs pièces dans la presse sans risque de collage ou d'enfoncement, un problème courant dans les méthodes de pressage traditionnelles. En permettant le traitement simultané de plusieurs pièces, le cycle de production est accéléré, ce qui entraîne une augmentation notable de la production et une réduction des coûts de production par unité.

En outre, la pression élevée du gaz assure une distribution uniforme de la force sur toutes les pièces, ce qui élimine la nécessité d'une manipulation et d'un positionnement complexes. Cette uniformité permet d'obtenir des produits de qualité constante, car chaque pièce subit le même niveau de densification et de pression. La possibilité d'empiler les pièces optimise également l'utilisation de l'espace de la presse, ce qui permet une utilisation plus efficace de l'équipement et des ressources.

En résumé, la combinaison d'une pression de gaz élevée et des effets de flottabilité dans le pressage isostatique permet non seulement de rationaliser le processus de production, mais aussi de garantir la production de pièces céramiques de haute qualité d'une manière rentable. Ce double avantage fait du pressage isostatique un outil indispensable pour les industries qui cherchent à améliorer leur efficacité de production et à conserver un avantage concurrentiel.

Applications du pressage isostatique à chaud

Le pressage isostatique à chaud (HIP) est indispensable à la production de composants précis et de haute intégrité dans une multitude d'industries, de l'aérospatiale à la médecine en passant par l'automobile. Cette technique avancée est particulièrement appréciée pour sa capacité à appliquer une pression uniforme sur toute la surface d'une pièce, ce qui garantit que les dimensions critiques sont respectées avec une précision inégalée. L'utilisation d'un gaz inerte, généralement de l'argon, dans la cuve HIP garantit en outre que les surfaces des pièces ne sont pas réactives, ce qui améliore la qualité et la fiabilité globales du produit final.

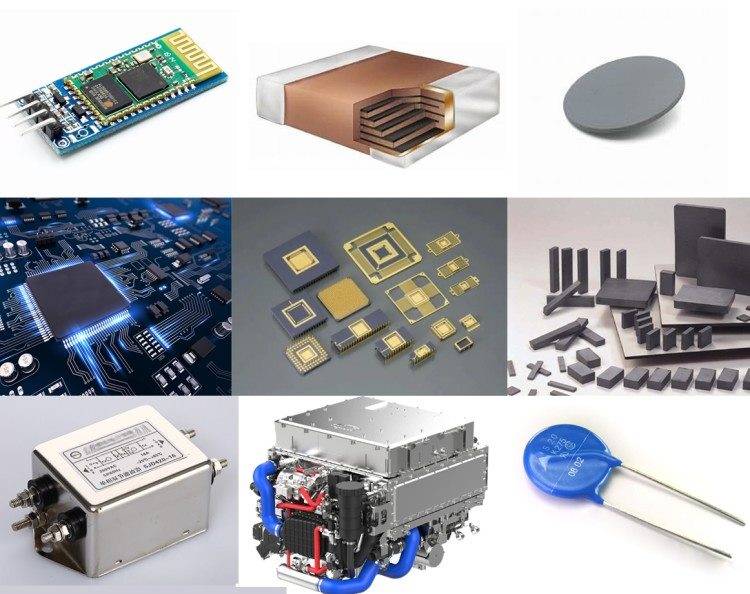

L'une des applications les plus remarquables de la technologie HIP se trouve dans le domaine médical, où elle est largement utilisée dans la fabrication d'implants. Ces implants exigent une durabilité et une biocompatibilité exceptionnelles, qualités que le HIP peut offrir grâce à sa capacité à atteindre une densité théorique de 100 % et à éliminer la porosité. Au-delà des implants médicaux, le HIP joue également un rôle essentiel dans la création des roulements en céramique hybride SN, qui sont indispensables pour leur capacité de charge élevée et leurs faibles propriétés de frottement.

Dans le domaine des céramiques transparentes, le HIP joue un rôle crucial dans la production de matériaux qui sont non seulement optiquement clairs, mais aussi très résistants aux rayures et aux dommages causés par le laser. Ces propriétés font des céramiques transparentes traitées au HIP des matériaux idéaux pour des applications telles que les supports de gain laser et les fenêtres résistantes aux rayures. La polyvalence et la précision du HIP s'étendent à de nombreux autres composants, notamment les pièces de turbines à gaz, les pompes, les valves, les pistons et les outils de coupe, qui bénéficient tous des propriétés mécaniques et de la fiabilité accrues du HIP.

| Industrie | Applications HIP |

|---|---|

| Secteur médical | Implants, prothèses, outils chirurgicaux |

| Aérospatiale | Composants de turbines à gaz, pièces structurelles, composants de moteurs |

| Automobile | Composants de moteurs, systèmes de freinage, pièces de transmission |

| Optique | Céramiques transparentes, supports de gain laser, fenêtres résistantes aux rayures |

| Industrie | Pompes, soupapes, pistons, outils de coupe, composants de traitement thermique |

La demande de HIP est encore renforcée par sa compatibilité avec les processus de fabrication additive. De même que des pores se forment souvent lors du moulage, la fabrication additive peut laisser des vides dans les pièces. Le pressage isostatique à froid traite efficacement ces problèmes, ce qui en fait une étape essentielle du post-traitement pour garantir l'intégrité et les performances des composants complexes, en particulier dans les applications aérospatiales et médicales où la rentabilité et la précision sont primordiales.

Pressage isostatique à froid et à chaud (CIP/WIP)

Consolidation des poudres céramiques

Le pressage isostatique à froid et à chaud (CIP/WIP) s'impose comme la méthode de choix pour consolider les grandes pièces en céramique ou en métal réfractaire. Cette technique garantit non seulement une densité élevée et uniforme, mais aussi des processus de production efficaces. Le principal avantage du CIP/WIP réside dans sa capacité à appliquer une pression uniforme sur toutes les faces du matériau, ce qui est crucial pour obtenir les propriétés mécaniques et la précision dimensionnelle souhaitées.

Par exemple, dans le cas des poudres céramiques, la répartition uniforme de la pression permet d'éliminer les vides internes et la porosité, qui sont des problèmes courants dans les méthodes de consolidation traditionnelles. Cette uniformité est particulièrement utile dans les applications où la fiabilité et la résistance sont primordiales, comme dans la production d'implants médicaux et de roulements en céramique de pointe.

En outre, l'efficacité du CIP/WIP ne se limite pas à l'amélioration de la densité. Le procédé permet de consolider de grandes pièces sans avoir recours à des moules complexes ou à des étapes de finition supplémentaires, ce qui réduit les délais et les coûts de production. Cette approche rationalisée fait du CIP/WIP une option attrayante pour les industries qui ont besoin de composants céramiques à grande échelle et de haute qualité.

En résumé, le NEP/WIP permet non seulement de consolider les poudres céramiques jusqu'à un état vert uniforme, mais aussi d'améliorer l'efficacité de la production, ce qui en fait une méthode privilégiée dans diverses applications industrielles.

Obtention d'un état vert uniforme

Le pressage isostatique à froid et à chaud (CIP/WIP) joue un rôle essentiel dans la consolidation des poudres céramiques, en les transformant en un état vert très uniforme. Ce processus est essentiel pour garantir que les produits céramiques finaux possèdent les propriétés mécaniques, thermiques et électriques souhaitées. En appliquant une pression et une température contrôlées, le CIP/WIP élimine efficacement les incohérences dans le corps vert, qui sont souvent à l'origine de la variabilité des performances des céramiques finies.

L'uniformité obtenue grâce au NEP/PEP n'est pas seulement une question de cohérence physique ; elle améliore également de manière significative les performances globales du matériau. Par exemple, un état vert uniforme garantit que les pièces céramiques ont un retrait uniforme pendant le frittage, ce qui permet un contrôle dimensionnel précis. Cette précision est cruciale pour les applications où la tolérance aux variations de taille est minimale, comme dans les implants médicaux ou les roulements en céramique à haute performance.

En outre, la réduction de la variabilité des performances se traduit par une plus grande fiabilité et une plus longue durée de vie des composants céramiques. Ceci est particulièrement important dans les industries où la défaillance n'est pas une option, comme l'aérospatiale et la défense. En minimisant la variabilité des propriétés telles que la dureté, la résistance et la conductivité thermique, CIP/WIP s'assure que chaque pièce en céramique répond aux exigences rigoureuses de ces applications à fort enjeu.

En résumé, la capacité de la CIP/WIP à obtenir un état vert uniforme est une pierre angulaire de la production de céramiques avancées. Elle permet non seulement d'obtenir les propriétés finales souhaitées, mais aussi de réduire considérablement la variabilité des performances, ce qui en fait une technique indispensable pour la fabrication de matériaux céramiques de haute performance.

Applications du CIP/WIP

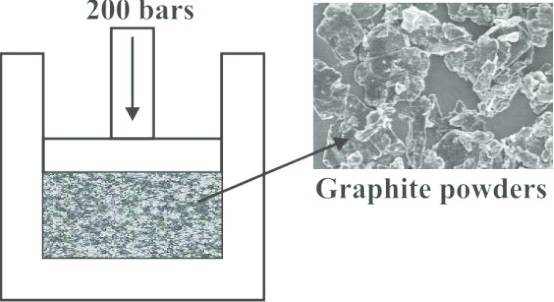

La technologie de pressage isostatique à froid et à chaud (CIP/WIP) trouve de nombreuses applications dans une gamme variée de matériaux, chacun bénéficiant de sa capacité à garantir une haute densité uniforme et des processus de production efficaces. Les poudres céramiques constituent l'un des principaux matériaux pour lesquels la technologie CIP/WIP est utilisée. Ces poudres, lorsqu'elles sont soumises au NEP/WIP, peuvent être consolidées en grandes pièces denses avec une porosité minimale, ce qui est crucial pour obtenir les propriétés mécaniques et thermiques souhaitées dans les céramiques avancées.

Outre les poudres céramiques, le procédé CIP/WIP est également utilisé pour la production de graphite isostatique. Ce matériau est connu pour sa résistance mécanique et sa conductivité thermique exceptionnelles, ce qui le rend idéal pour les applications à haute température telles que les composants de fours et les électrodes. Le processus de pressage isostatique garantit que le graphite est uniformément dense, ce qui améliore ses performances et sa longévité dans ces environnements exigeants.

Les métaux réfractaires sont une autre catégorie de matériaux qui bénéficient de manière significative du CIP/WIP. Ces métaux, qui comprennent le tungstène, le molybdène et le tantale, se caractérisent par leur point de fusion élevé et leur excellente résistance à la chaleur et à l'usure. Le procédé CIP/WIP permet de consolider ces métaux en composants denses et performants, essentiels pour les applications dans les secteurs aérospatial, nucléaire et industriel.

Enfin, le procédé CIP/WIP est utilisé dans la production d'isolateurs électriques. Ces matériaux doivent posséder une résistance diélectrique élevée et une faible conductivité électrique pour fonctionner efficacement dans les systèmes électriques. La densification uniforme obtenue grâce au procédé CIP/WIP garantit que ces isolateurs répondent à des critères de performance rigoureux, ce qui permet de les utiliser dans des applications à haute tension et dans des appareils électroniques.

Dans l'ensemble, la polyvalence et l'efficacité de la CIP/WIP en font un outil indispensable pour la production d'un large éventail de matériaux, chacun nécessitant un contrôle précis de la densité et de l'uniformité pour obtenir des performances optimales.

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

Articles associés

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Guide complet du pressage isostatique : processus et fonctionnalités

- Sélection d'un équipement de pressage isostatique pour le moulage à haute densité

- Comprendre le pressage isostatique : Processus, avantages, limites et applications