Principe du pressage isostatique

Concept de base et mécanisme

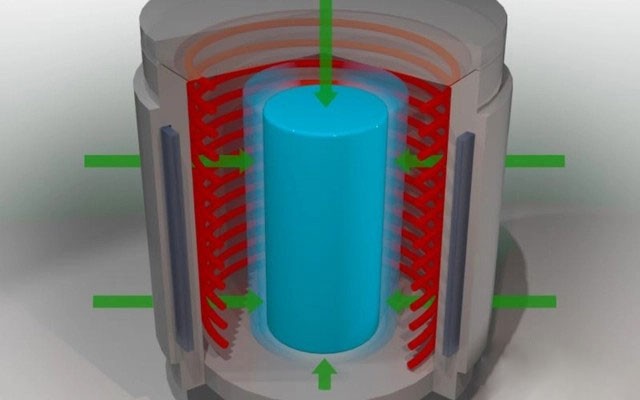

La technologie de pressage isostatique est une méthode sophistiquée qui consiste à encapsuler un échantillon de poudre dans un récipient à haute pression. Le principe de base repose sur la nature incompressible d'un liquide ou d'un gaz, qui est utilisé pour appliquer une pression uniforme à l'échantillon dans toutes les directions. Cette pression uniforme est cruciale car elle garantit que les particules de poudre sont uniformément compactées, transformant la poudre initialement amorphe en une ébauche dense et solide.

Le processus commence par la mise en place précise de l'échantillon de poudre dans un conteneur spécialisé conçu pour résister à des pressions élevées. Une fois scellé, le conteneur est rempli d'un liquide ou d'un gaz, généralement de l'eau ou de l'argon, connus pour leur incompressibilité. Ce milieu agit comme un transmetteur de pression, répartissant la force appliquée uniformément sur l'échantillon. Il en résulte une compression homogène qui élimine les vides et les interstices dans la poudre, conduisant à la formation d'une structure dense et monolithique.

Cette méthode contraste avec les techniques de pressage traditionnelles, où l'application de la pression est souvent directionnelle et moins uniforme. La nature isotrope du pressage isostatique garantit que le produit final a une densité constante, ce qui est particulièrement avantageux pour les matériaux nécessitant une intégrité structurelle et des performances élevées.

En résumé, le pressage isostatique exploite les propriétés des fluides ou des gaz incompressibles pour obtenir une application uniforme et bidirectionnelle de la pression, ce qui permet de créer des ébauches denses et de haute qualité à partir de matériaux en poudre. Cette technique est fondamentale pour divers processus de fabrication avancés, en particulier dans les industries où l'uniformité et la résistance des matériaux sont primordiales.

Granulation et comparaison avec le pressage à sec

La granulation, une étape préparatoire cruciale, est souvent réalisée avant le pressage isostatique, comme dans les processus de pressage à sec. Cette méthode consiste à transformer les particules de poudre en granulés, ce qui améliore leur fluidité et leur compressibilité. Le processus de granulation est particulièrement important dans le cas du pressage isostatique à chaud (HIP), où les particules de poudre sont généralement granulées au moyen d'une technique de pulvérisation. Cette technique garantit que les particules de poudre sont uniformément réparties et encapsulées, ce qui facilite le compactage pendant la phase de pressage.

Par rapport au pressage à sec, la granulation présente plusieurs avantages. Tout d'abord, elle assure une distribution plus uniforme des particules de poudre, ce qui se traduit par une densité plus élevée et moins de défauts dans le produit final. Deuxièmement, les poudres granulées présentent de meilleures propriétés d'écoulement, ce qui est essentiel pour un remplissage cohérent du moule et un pressage uniforme. Cette uniformité est essentielle pour le pressage isostatique, où la pression est appliquée dans toutes les directions, ce qui exige une distribution précise des particules pour obtenir des résultats optimaux.

| Caractéristiques | Granulation | Pressage à sec |

|---|---|---|

| Distribution de la poudre | Uniforme | Variable |

| Débitabilité | Haute | Faible |

| Compactage | Efficace | Moins efficace |

| Produit final | Densité plus élevée, moins de défauts | Densité plus faible, plus de défauts |

L'utilisation de poudres granulées dans le procédé HIP permet non seulement d'améliorer la qualité du produit final, mais aussi d'accroître l'efficacité globale du procédé de pressage. En veillant à ce que les particules de poudre soient préalablement compactées en granulés, le processus de pressage isostatique permet d'obtenir des densités plus élevées et de meilleures propriétés mécaniques dans le produit final. La granulation est donc une étape indispensable dans la production de matériaux denses et de haute qualité grâce à la technologie du pressage isostatique.

Classification du pressage isostatique

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une technologie sophistiquée qui soumet les matériaux à un pressage isostatique dans des conditions de température et de pression élevées. Cette méthode est utilisée pour la consolidation des corps en poudre, le collage par diffusion des pièces à usiner et l'élimination des défauts de coulée. L'objectif principal du pressage isostatique est d'améliorer les performances des composants critiques en éliminant les défauts et la porosité, ce qui permet d'obtenir des pièces compactes très denses.

Le procédé HIP consiste généralement à appliquer des pressions de gaz allant de 100 à 200 MPa et des températures allant jusqu'à 2200°C. Un gaz inerte, le plus souvent de l'argon, est utilisé comme fluide de pressage. Cette combinaison de conditions extrêmes permet des améliorations significatives des propriétés mécaniques et physiques, notamment une meilleure résistance à la fatigue, une finition de surface supérieure, une fiabilité accrue et des taux de rejet réduits.

Le processus consiste à entourer le composant d'un milieu gazeux, généralement de l'argon, et à le soumettre à un traitement thermique à haute pression. Il en résulte une consolidation des matériaux par une combinaison de forces thermiques et mécaniques. La nature isostatique du milieu de pressurisation offre une plus grande flexibilité en ce qui concerne la forme de l'échantillon, car la pression est appliquée uniformément dans toutes les directions. Cette flexibilité réduit la nécessité d'une préparation rigoureuse de la surface, car la déformation plastique à l'interface facilite le processus de collage.

Le procédé HIP est largement utilisé dans le traitement des métaux et des céramiques, ce qui en fait une technique polyvalente pour la production de composants denses et de haute qualité. La capacité d'atteindre une densité totale et d'éliminer les défauts fait du HIP un outil inestimable dans diverses applications industrielles, en particulier dans les secteurs où la fiabilité et la performance des composants sont essentielles.

Pressage isostatique à froid (CIP)

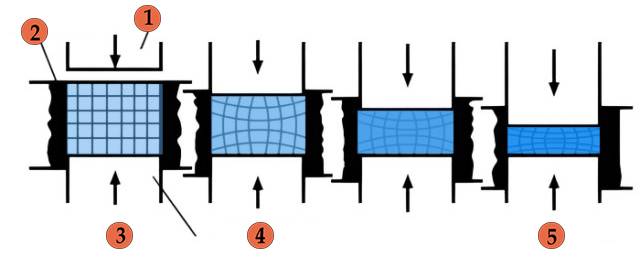

Le pressage isostatique à froid (CIP) est un procédé sophistiqué qui consiste à soumettre les matériaux à une pression uniforme dans toutes les directions à température ambiante. Pour ce faire, le matériau est immergé dans un fluide à haute pression, généralement de l'huile ou de l'eau, et une pression hydraulique est appliquée. Le moule utilisé pour le NEP est fabriqué à partir de matériaux élastomères tels que l'uréthane, le caoutchouc ou le chlorure de polyvinyle, qui offrent une certaine souplesse mais peuvent entraîner une moindre précision géométrique en raison de leur malléabilité.

La pression du fluide pendant les opérations de CIP varie entre 60 000 lbs/in² (400 MPa) et 150 000 lbs/in² (1000 MPa), ce qui garantit que le matériau en poudre est compacté à une densité très uniforme. Cette méthode est particulièrement efficace pour façonner et consolider les matériaux en poudre, ce qui permet de créer des formes complexes et d'obtenir une densité verte élevée.

Une fois la poudre compactée par CIP, le compact vert obtenu est généralement fritté de manière conventionnelle pour produire la pièce souhaitée. Ce processus en deux étapes garantit que le produit final conserve non seulement une densité élevée, mais aussi l'intégrité structurelle nécessaire à l'application prévue.

Pressage isostatique à chaud (WIP)

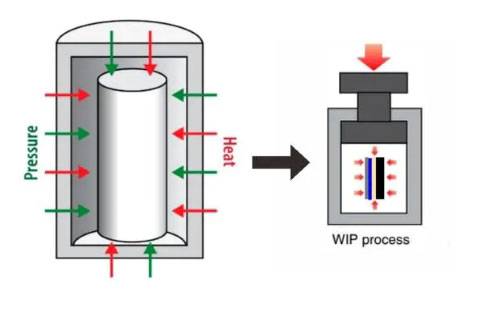

Le pressage isostatique à chaud (WIP) est une variante spécialisée du pressage isostatique qui fonctionne à des températures élevées, généralement comprises entre 80°C et 120°C. Contrairement au pressage isostatique à froid (CIP), qui s'effectue à température ambiante, le WIP utilise une combinaison de chaleur et de pression pour compacter des matériaux qui ne peuvent pas être mis en forme dans des conditions ambiantes. Le processus implique l'utilisation de liquides ou de gaz spéciaux, tels que l'eau ou l'huile, comme supports de transmission de la pression, qui sont chauffés à des températures comprises entre 250°C et 450°C.

L'un des principaux avantages du WIP est sa capacité à appliquer une pression uniforme et égale sur toutes les surfaces du matériau traité. Cet avantage est particulièrement intéressant pour les fabricants d'industries telles que l'électronique, où la précision et l'uniformité des dimensions sont essentielles. Les méthodes traditionnelles, telles que le pressage sur plateau chauffé, souffrent souvent d'une distribution non uniforme de la pression, ce qui entraîne des variations dans les dimensions des pièces. En revanche, le WIP garantit une répartition uniforme de la pression, ce qui permet d'obtenir des pièces plus précises et plus fiables.

L'utilisation d'eau chaude ou de milieux similaires dans le WIP permet d'appliquer une pression uniforme dans toutes les directions, ce qui est essentiel pour façonner et presser des matériaux pulvérulents en ébauches denses. Cette technique est particulièrement efficace pour les matériaux qui nécessitent une température de traitement plus élevée pour obtenir la forme et la densité souhaitées. En maintenant la température en dessous du point d'ébullition du milieu liquide, le WIP offre une méthode contrôlée et efficace pour compacter diverses pièces façonnées, ce qui en fait une solution rentable pour de nombreux processus de fabrication.

Applications de la technologie de pressage isostatique

Amélioration de la structure organisationnelle des matériaux métalliques

L'intégration de la granulation par pulvérisation et du pressage isostatique à chaud (HIP) dans la technologie de la métallurgie des poudres représente une avancée significative dans l'amélioration de la structure organisationnelle des matériaux métalliques. Cette approche à double processus exploite les propriétés uniques de chaque méthode pour obtenir des propriétés matérielles supérieures.

La granulation par pulvérisation consiste à atomiser le métal fondu en fines gouttelettes, qui se solidifient en particules sphériques lors du refroidissement. Ce procédé garantit l'uniformité et la cohérence de la taille et de la forme des particules de poudre, ce qui est essentiel pour obtenir une structure homogène au cours du traitement ultérieur. La morphologie sphérique des granulés facilite l'écoulement et l'emballage uniforme, réduisant ainsi la probabilité de défauts tels que la porosité et la densité non uniforme.

Le pressage isostatique à chaud, quant à lui, soumet ces particules de poudre granulée à une température et à une pression élevées dans un environnement contrôlé. Cette technique consolide efficacement la poudre en un corps dense et entièrement fritté, éliminant les vides internes et améliorant les propriétés mécaniques du matériau. La pression uniforme appliquée dans toutes les directions garantit des propriétés isotropes, ce qui signifie que le matériau présente une résistance et des performances constantes dans toutes les orientations.

| Procédé Étape | Description du procédé |

|---|---|

| Granulation par pulvérisation | Atomise le métal fondu en particules sphériques pour une taille et un conditionnement uniformes. |

| Pressage isostatique à chaud | Application d'une température et d'une pression élevées pour consolider la poudre en un corps dense. |

La synergie entre la granulation par pulvérisation et le pressage isostatique à chaud permet d'obtenir des matériaux métalliques présentant une meilleure homogénéité microstructurale, une densité plus élevée et des propriétés mécaniques améliorées. Cette approche est particulièrement bénéfique pour la production de composants de haute performance dans des industries telles que l'aérospatiale, l'automobile et la défense, où la fiabilité et la performance des matériaux sont essentielles.

Production de pièces métalliques de taille presque nette

La technologie du pressage isostatique a révolutionné la production de pièces métalliques de taille proche de la taille nette, en particulier dans les applications en acier fortement allié. Cette méthode remplace efficacement les procédés traditionnels de forgeage et de moulage, offrant des avantages significatifs en termes de précision et d'efficacité, en particulier dans les industries exigeantes.

L'un des principaux avantages de l'utilisation du pressage isostatique pour les pièces de taille proche de la taille nette est la possibilité d'obtenir un degré élevé d'uniformité et de densité. Contrairement aux méthodes traditionnelles qui peuvent entraîner des incohérences dues à une pression localisée, le pressage isostatique applique une pression uniforme dans toutes les directions, ce qui permet d'obtenir un produit final plus homogène et plus dense. Cet aspect est particulièrement important dans les applications où l'intégrité et la performance des matériaux ne sont pas négociables, comme dans l'aérospatiale et la défense.

En outre, ce procédé permet de produire des formes et des géométries complexes qu'il serait difficile, voire impossible, d'obtenir avec des techniques conventionnelles. La souplesse de conception offerte par le pressage isostatique ouvre de nouvelles possibilités d'innovation dans la conception des pièces, permettant aux ingénieurs de créer des composants non seulement plus efficaces, mais aussi plus légers et plus durables.

En résumé, la technologie du pressage isostatique s'impose comme une méthode supérieure pour la production de pièces métalliques de taille presque nette, offrant une précision, une uniformité et une souplesse de conception que les méthodes traditionnelles ne peuvent tout simplement pas égaler. Cela en fait un outil indispensable dans l'arsenal de la fabrication moderne, en particulier dans les industries à fort enjeu où la performance et la fiabilité sont primordiales.

Frittage par pressage à chaud pour les céramiques spéciales

Le frittage par pressage à chaud est une technique sophistiquée qui applique simultanément pression et chaleur aux poudres céramiques, facilitant ainsi leur densification en matériaux de haute performance. Cette méthode est particulièrement efficace pour obtenir une densité théorique à des températures de frittage plus basses, ce qui est essentiel pour produire des composants céramiques avancés dotés de propriétés mécaniques, thermiques et électriques supérieures.

Principaux avantages du frittage par pressage à chaud

-

Températures de frittage plus basses: En appliquant une pression pendant le processus de frittage, le pressage à chaud réduit le besoin de températures extrêmement élevées. Cela permet non seulement d'économiser de l'énergie, mais aussi de minimiser la dégradation thermique du matériau.

-

Amélioration de la densification: L'application simultanée de la chaleur et de la pression favorise le contact entre les particules, la diffusion et l'écoulement plastique, ce qui conduit à une densification plus complète. Il en résulte des matériaux dont la densité est proche de la densité théorique et dont la porosité est négligeable.

-

Suppression de la croissance des grains: L'environnement contrôlé du pressage à chaud permet de limiter la croissance des grains, ce qui est essentiel pour maintenir la microstructure fine nécessaire aux céramiques de haute performance.

-

Polyvalence: Le pressage à chaud peut être adapté à une large gamme de matériaux céramiques, ce qui le rend approprié pour diverses applications, des composants aérospatiaux aux implants médicaux.

Mécanisme du frittage par pressage à chaud

Lors du pressage à chaud, la poudre de céramique est soumise à des forces thermiques et mécaniques. La chaleur ramollit la poudre, la rendant plus souple et réduisant sa résistance à la déformation. Simultanément, la pression appliquée force les particules ramollies à s'écouler et à se lier les unes aux autres, ce qui donne un produit final dense et solide. Cette double action accélère le processus de frittage, ce qui permet des cycles plus courts et une production plus efficace.

Applications dans les céramiques spéciales

Le frittage par pressage à chaud est largement utilisé dans la production de céramiques spéciales pour des applications de haute technologie. Ces applications sont notamment les suivantes

-

Composants aérospatiaux: Les matériaux tels que le carbure de silicium et l'oxyde d'aluminium, qui nécessitent une résistance élevée et un faible poids, sont souvent produits par pressage à chaud.

-

Implants médicaux: Les céramiques biocompatibles pour les prothèses de la hanche et du genou sont également fabriquées à l'aide de cette technique afin de garantir leur durabilité et leurs performances.

-

Électronique: Les céramiques de pointe utilisées dans les semi-conducteurs et autres dispositifs électroniques bénéficient du contrôle précis et de la haute qualité du pressage à chaud.

En résumé, le frittage par pressage à chaud est une technique essentielle dans le domaine des céramiques spéciales, offrant une approche équilibrée pour obtenir des matériaux de haute performance aux propriétés optimisées.

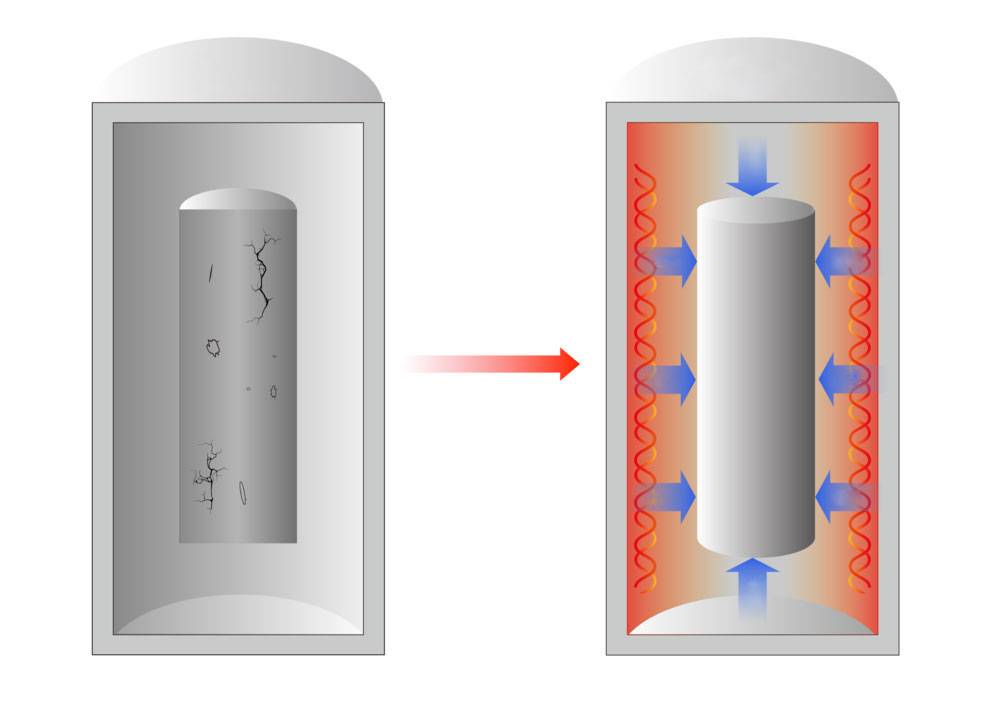

Éliminer ou réparer les défauts des produits

La technologie de pressage isostatique, en particulier grâce à des méthodes telles que le pressage isostatique à chaud (HIP), joue un rôle crucial dans l'amélioration de la qualité des pièces moulées en s'attaquant systématiquement aux défauts internes. Ces défauts, tels que le relâchement interne et les trous de retrait, peuvent compromettre de manière significative la performance, la fiabilité et la durée de vie des pièces moulées. En soumettant les matériaux à une température et à une pression élevées, le procédé HIP consolide efficacement les corps pulvérulents et élimine ces imperfections, garantissant ainsi une structure plus uniforme et plus dense.

Le processus consiste à utiliser un conteneur à haute pression rempli d'un liquide ou d'un gaz incompressible pour appliquer une pression uniforme dans toutes les directions. Cette répartition uniforme de la pression est essentielle pour éliminer les défauts internes, car elle permet d'égaliser les contraintes sur l'ensemble du matériau, ce qui permet de combler les vides et de renforcer l'intégrité globale. Il en résulte un moulage aux propriétés mécaniques améliorées, à la durabilité accrue et à la durée de vie opérationnelle prolongée.

En outre, l'application de la technologie du pressage isostatique dans la réparation des défauts ne se limite pas aux pièces moulées. Elle est également employée dans le collage par diffusion de pièces, ce qui améliore encore l'intégrité structurelle et les performances de divers composants. Cette approche globale de l'élimination et de la réparation des défauts souligne la polyvalence et l'efficacité du pressage isostatique dans les processus de fabrication modernes.

Avantages et inconvénients de la technologie du pressage isostatique

Avantages du pressage isostatique

La technologie du pressage isostatique offre une multitude d'avantages qui en font une méthode privilégiée dans diverses applications industrielles. L'un des avantages les plus significatifs est lahaute densité des produits qu'elle produit. Cette densité élevée est obtenue grâce à la répartition uniforme de la pression dans toutes les directions, ce qui garantit que le produit final est exempt de vides et de défauts. Cette uniformité de la densité est particulièrement cruciale pour les applications où l'intégrité des matériaux est primordiale, comme dans les industries aérospatiale et automobile.

Un autre avantage notable est ladensité uniforme des ébauches pressées. Contrairement aux méthodes de pressage traditionnelles, qui peuvent entraîner des variations de densité, le pressage isostatique garantit une compression uniforme de l'ensemble de l'ébauche. Cette uniformité se traduit par des propriétés mécaniques constantes sur l'ensemble du produit, ce qui améliore sa fiabilité et ses performances.

Le pressage isostatique permet de réaliser d'importantes économies.l'absence de lubrifiants. Les méthodes de pressage traditionnelles nécessitent souvent des lubrifiants pour faciliter le processus de pressage et éviter l'usure de l'équipement. Toutefois, le pressage isostatique élimine ce besoin, réduisant ainsi les coûts d'exploitation et l'impact environnemental liés à l'utilisation et à l'élimination des lubrifiants.

Lesexcellente performance du produit du pressage isostatique est un autre avantage clé. Les conditions de haute pression et, dans certains cas, de haute température utilisées dans le processus améliorent considérablement les propriétés mécaniques du produit final. Cela se traduit par une amélioration de la solidité, de la ténacité et de la résistance à l'usure et à la corrosion, ce qui rend les produits adaptés à des applications exigeantes.

En outre, le pressage isostatique se caractérise par unun cycle de production court. Le processus rationalisé, qui implique un minimum d'opérations de post-pressage, réduit considérablement le temps nécessaire à la fabrication d'un produit fini. Cette efficacité est particulièrement bénéfique dans les industries où le délai de mise sur le marché est critique, comme dans la production de composants de haute technologie.

Enfin, lalarge gamme d'applications de la technologie du pressage isostatique témoigne de sa polyvalence. Elle est utilisée dans diverses industries, notamment l'aérospatiale, l'automobile, la médecine et l'électronique, pour produire une gamme variée de produits, allant des pièces métalliques aux composants en céramique. Cette large application souligne la flexibilité de la technologie et sa capacité à s'adapter aux différents besoins de fabrication.

Inconvénients

Si la technologie du pressage isostatique présente de nombreux avantages, elle n'est pas dépourvue d'inconvénients. L'un des principaux inconvénients est lala faible efficacité du processus. La nature complexe du pressage isostatique, qui implique un contrôle précis de la pression et de la température, entraîne souvent des cycles de production plus lents que d'autres méthodes de formage. Cela peut s'avérer particulièrement problématique dans les industries exigeant des taux de production élevés.

Un autre inconvénient important est lecoût élevé de l'équipement. Les presses isostatiques sont des machines sophistiquées qui nécessitent une ingénierie et des matériaux de pointe pour fonctionner efficacement. L'investissement initial dans ce type d'équipement peut être considérable, ce qui en fait une option moins viable pour les petites entreprises ou celles dont le budget est limité. En outre, les coûts de maintenance et d'exploitation associés à ces machines de haute technologie peuvent grever davantage les ressources financières.

| Inconvénient | Description |

|---|---|

| Faible efficacité du processus | Cycles de production lents en raison du contrôle précis de la pression et de la température. |

| Coût élevé de l'équipement | Investissement initial important et coûts d'entretien permanents pour les machines sophistiquées. |

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Articles associés

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Guide complet du pressage isostatique : processus et fonctionnalités

- Les avantages de l'utilisation du pressage isostatique dans la fabrication

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec