L'évolution et les applications du pressage isostatique

L'origine et la croissance du pressage isostatique

Table des matières

- L'évolution et les applications du pressage isostatique

- Les trois principaux types de pressage isostatique

- Comparaison des méthodes de pressage isostatique

- Types de pressage isostatique à froid : CIP en sac humide et en sac sec

- Pressage isostatique à chaud (WIP)

- Pressage isostatique à chaud (HIP)

- Polyvalence du traitement isostatique

- Conclusion

Pressage isostatiqueLe pressage isostatique, une technique qui consiste à appliquer une pression hydrostatique à un matériau pour en améliorer la densité et la résistance mécanique, a connu une croissance et un développement significatifs au fil des ans. Initialement mise au point au milieu des années 1950 comme une curiosité de la recherche, elle est aujourd'hui devenue un outil de production viable pour de nombreuses industries. Le pressage isostatique est couramment utilisé pour la consolidation des poudres et la correction des défauts des pièces moulées, ce qui en fait un procédé polyvalent pour toute une série de matériaux, notamment les céramiques, les métaux, les composites, les plastiques et le carbone.

Industries et matériaux utilisant le pressage isostatique

Le pressage isostatique trouve des applications dans diverses industries, en particulier celles qui nécessitent des pièces complexes avec des géométries spécifiques. Des industries telles que l'aérospatiale, l'automobile et la médecine font appel au pressage isostatique pour produire des pièces dotées d'une intégrité structurelle supérieure. Le pressage isostatique est également largement utilisé dans la fabrication de céramiques avancées, qui sont utilisées dans les secteurs de l'aérospatiale et de l'automobile. Les céramiques pressées isostatiquement offrent des propriétés mécaniques améliorées telles qu'une dureté élevée, une résistance à l'usure et une stabilité thermique, ce qui les rend idéales pour les applications exigeantes.

Les avantages du pressage isostatique pour les applications céramiques et réfractaires

Le pressage isostatique offre des avantages uniques pour les applications céramiques et réfractaires. Le processus applique une force uniforme et égale sur l'ensemble du produit, quelle que soit sa forme ou sa taille. Cette capacité à fournir une pression uniforme permet la formation de formes de produits avec des tolérances précises, ce qui réduit la nécessité d'un usinage coûteux. Les céramiques pressées isostatiquement présentent une densité plus élevée et des propriétés mécaniques améliorées par rapport à d'autres méthodes de fabrication, ce qui les rend très intéressantes pour les industries qui ont besoin de matériaux de haute performance.

Augmentation de l'adoption de la fabrication additive

Ces dernières années, la fabrication additive s'est imposée de manière significative dans diverses industries. Cela a conduit à une augmentation de la demande de pressage isostatique en tant que technique de post-traitement. La combinaison de la fabrication additive et du pressage isostatique offre une solution complète pour la production de pièces complexes et fonctionnelles. Le pressage isostatique permet d'obtenir la précision dimensionnelle et la stabilité des pièces fabriquées par fabrication additive en les soumettant à une pression uniforme. Ce processus réduit ou élimine les contraintes résiduelles et les distorsions, garantissant que la pièce finale répond aux spécifications requises.

L'évolution et les applications du pressage isostatique ont révolutionné les processus de fabrication dans des secteurs tels que l'aérospatiale, l'automobile et la médecine. La capacité à produire des matériaux de haute densité et de haute performance avec des tolérances précises a stimulé la croissance du marché de la presse isostatique. Comme la demande de matériaux avancés continue d'augmenter, le marché devrait se développer davantage, créant des opportunités pour les avancées technologiques et les solutions innovantes dans diverses industries.

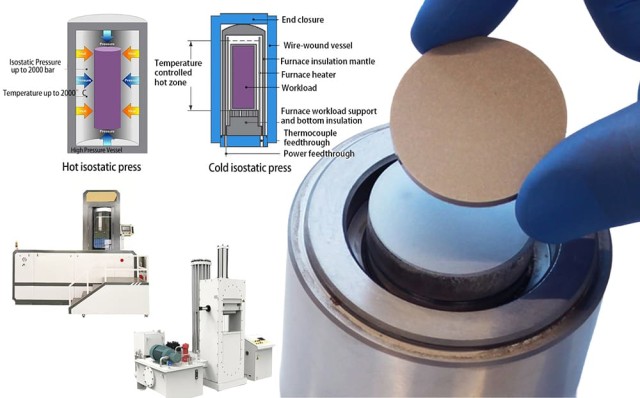

Les trois principaux types de pressage isostatique

Le pressage isostatique est une technique de traitement des poudres utilisée pour compacter les matériaux en appliquant une pression uniforme dans toutes les directions. Ce procédé permet d'obtenir une densité et une microstructure uniformes sans les limites du pressage uniaxial. Il existe trois types fondamentaux de pressage isostatique : Le pressage isostatique à froid (CIP), le pressage isostatique à chaud (WIP) et le pressage isostatique à chaud (HIP).

Comparaison des méthodes de pressage isostatique

Avantages, limites et durées de cycle du pressage isostatique à froid, à chaud et à température élevée

Le pressage isostatique est une technique de traitement des poudres qui utilise la pression des fluides pour compacter une pièce. Les poudres métalliques sont placées dans un récipient souple qui sert de moule à la pièce. La pression du fluide est appliquée sur toute la surface extérieure du conteneur, ce qui a pour effet de comprimer la poudre et de lui donner la forme souhaitée. Contrairement à d'autres procédés qui exercent des forces sur la poudre à travers un axe, le pressage isostatique utilise une pression globale.

Les presses isostatiques à froid, les presses isostatiques à chaud et les presses isostatiques à chaud sont différents types d'équipements qui utilisent des gaz à haute pression pour traiter les matériaux. Ces presses chauffent ou refroidissent le gaz à une température spécifique et appliquent ensuite une pression uniforme sur le matériau à travers un récipient fermé. Cette méthode permet d'améliorer la densité, la structure et les propriétés de divers matériaux tels que les céramiques, les métaux et les composites.

La principale différence entre les presses isostatiques à froid, à chaud et à tiède réside dans la température à laquelle elles fonctionnent pendant le formage et la consolidation. Les presses isostatiques à froid sont généralement utilisées à température ambiante et conviennent aux matériaux sensibles à la température tels que les céramiques et les poudres métalliques. Les presses isostatiques à chaud fonctionnent à des températures moyennes et conviennent aux matériaux présentant des exigences spécifiques en matière de température, tels que les plastiques et le caoutchouc. Les presses isostatiques à chaud, quant à elles, fonctionnent à des températures élevées et conviennent aux matériaux nécessitant un traitement à haute température, tels que les métaux et les alliages.

Voici quelques avantages et limites de chaque méthode de pressage isostatique :

-

Pressage isostatique à froid (CIP) :

- Avantages :

- Convient aux matériaux sensibles à la température

- Permet d'atteindre des niveaux élevés de densité et d'uniformité du matériau

- Peut produire des formes complexes avec un minimum de défauts

- Limites :

- Avantages :

-

Temps de cycle plus long que pour le pressage isostatique à chaud et à tiède

- Limité aux matériaux qui peuvent résister à la pression et à la température appliquées.

- Pressage isostatique à chaud (WIP) :

- Avantages :

- Convient aux matériaux présentant des exigences spécifiques en matière de température

- Peut améliorer les propriétés des matériaux, telles que la résistance et la durabilité

- Peut être utilisée pour les matériaux métalliques et non métalliques.

- Limité aux matériaux qui peuvent résister à la pression et à la température appliquées.

-

Limites :

- Nécessite un contrôle minutieux de la température et de la pression afin d'éviter la dégradation du matériau.

- Limité aux matériaux qui peuvent résister à la pression et à la température appliquées.

- Pressage isostatique à chaud (HIP) :

- Avantages :

- Convient aux matériaux qui nécessitent un traitement à haute température.

Permet d'atteindre des niveaux élevés de densité et d'uniformité des matériaux.

Permet d'éliminer les défauts et d'améliorer les propriétés des matériaux, telles que la résistance à la fatigue.

Limites :

Équipement et coûts d'exploitation élevés

En résumé, chaque méthode de pressage isostatique présente des avantages et des limites distincts. Le choix entre le pressage isostatique à froid, à chaud ou à température élevée dépend des objectifs spécifiques de votre projet et des caractéristiques des matériaux à traiter. Tenez compte de facteurs tels que la sensibilité à la température, les propriétés requises des matériaux et le rapport coût-efficacité lorsque vous choisissez la méthode appropriée pour votre application.

Le pressage isostatique à froid est une option viable pour les matériaux sensibles à la température et permet d'obtenir une densité de matériau élevée et des formes complexes.

Types de pressage isostatique à froid : CIP en sacs humides et en sacs secs

Description et avantages de la méthode du sac humide

Le pressage isostatique en sac humide est un type de pressage isostatique à froid qui consiste à placer la poudre dans un moule de formage, également appelé enveloppe. Le moule est ensuite scellé et placé dans un cylindre à haute pression pour le pressage. Pendant le processus de pressage, le moule est complètement immergé dans un liquide, qui sert de moyen de transmission de la pression.

Technologie des sacs secs et technologie des sacs humides

La méthode du sac humide présente plusieurs avantages. Elle est très applicable et convient particulièrement à la recherche expérimentale et à la production de petits lots. Elle permet le pressage simultané de plusieurs formes de pièces différentes dans un seul cylindre à haute pression, ce qui la rend idéale pour la production de pièces complexes et de grande taille. En outre, le processus de production est relativement court et rentable.

Description et avantages de la méthode du sac sec

La méthode du sac sec présente des avantages en termes d'automatisation et de production en grande quantité. Elle convient à la production de formes relativement simples en grandes quantités. Le processus est automatisé, ce qui permet une production efficace et régulière. Cette méthode est particulièrement avantageuse lorsqu'il s'agit de produire en grande quantité des formes relativement simples.

Dans l'ensemble, les méthodes de pressage isostatique à froid en sacs humides et en sacs secs présentent toutes deux des avantages et des applications uniques. Le choix de la méthode dépend de facteurs tels que la complexité des pièces, le volume de production et les considérations de coût. En comprenant ces méthodes, les fabricants peuvent prendre des décisions éclairées lorsqu'ils choisissent la technique de pressage isostatique à froid la plus adaptée à leurs besoins spécifiques.

Pressage isostatique à chaud (WIP)

Le processus et les applications du WIP

Le pressage isostatique à chaud (WIP) est une variante du pressage isostatique à froid (CIP) qui comprend un élément chauffant. Il utilise de l'eau chaude ou un milieu similaire pour appliquer une pression uniforme aux produits en poudre dans toutes les directions. Le WIP est une technologie de pointe qui permet le pressage isostatique à une température qui ne dépasse pas le point d'ébullition du milieu liquide.

Presse isostatique à chaud

La WIP utilise des matériaux flexibles comme moule à chemise et la pression hydraulique comme moyen de pression pour façonner et presser le matériau en poudre. Le processus consiste à chauffer d'abord le milieu liquide, puis à injecter en continu le milieu liquide chauffé dans un cylindre de pressage scellé par l'intermédiaire d'une source d'appoint. Cela garantit la précision du contrôle de la température.

Le procédé WIP est couramment utilisé pour les plastiques et les produits laminés. Il s'agit d'un procédé polyvalent qui peut être personnalisé pour différentes applications, ce qui le rend adapté à un large éventail d'industries. Le système peut être pressurisé au gaz ou au liquide et peut fonctionner à différentes pressions. Les systèmes WIP liquides peuvent atteindre des températures de 250°C, tandis que les systèmes WIP gazeux peuvent aller jusqu'à 500°C.

Comparaison entre le WIP et la presse à platine chauffée

Traditionnellement, une presse à platine chauffée a été utilisée dans des applications similaires au WIP. Cependant, la presse à platine chauffée présente l'inconvénient d'une distribution inégale de la pression, ce qui peut entraîner des variations dimensionnelles d'un côté à l'autre. Ce manque d'uniformité de la pression affecte la qualité et l'homogénéité du produit final.

Le WIP, quant à lui, offre une alternative bien adaptée en fournissant une pression égale et uniforme sur toutes les surfaces. Les pièces sont ainsi pressées de manière uniforme, ce qui permet d'obtenir des dimensions constantes et d'améliorer la qualité du produit.

L'utilisation d'eau chaude ou d'un milieu similaire dans le WIP permet un chauffage contrôlé et précis, ce qui accroît encore l'efficacité du processus. La combinaison d'une pression uniforme et d'un chauffage contrôlé fait du WIP un choix supérieur pour les applications qui exigent des produits de haute qualité et aux dimensions précises.

Outre ses avantages en termes de distribution de la pression et de contrôle de la température, le WIP peut également être personnalisé pour répondre à des besoins spécifiques. Il offre des caractéristiques telles que des modes personnalisés pour des fonctions spéciales et un écran tactile avec une interface graphique informatisée pour faciliter l'utilisation.

Globalement, le WIP offre une solution plus efficace et plus fiable que les presses à plateaux chauffants, ce qui en fait un choix privilégié pour diverses industries.

Le pressage isostatique à chaud (HIP) est un procédé de fabrication qui consiste à appliquer une température et une pression élevées à des matériaux afin d'améliorer leurs propriétés mécaniques. Le processus consiste à chauffer les matériaux dans une chambre scellée et à appliquer une pression isostatique uniforme dans toutes les directions à l'aide d'un gaz inerte, généralement de l'argon. Cette pression provoque l'effondrement des vides dans le matériau, ce qui améliore la densité et élimine les défauts tels que la porosité. Le procédé HIP est particulièrement avantageux pour les matériaux qui nécessitent une meilleure intégrité structurelle et des propriétés mécaniques plus élevées.

Les deux méthodes utilisées en HIP : la HIP directe et la Post-HIP

Deux méthodes principales sont utilisées pour la pénétration en profondeur : la pénétration directe et la pénétration a posteriori.

La pénétration directe consiste à soumettre le matériau à une pression et à une température élevées simultanément dans un récipient sous pression. Cette méthode permet de densifier le matériau, d'éliminer les défauts et d'améliorer ses propriétés par diffusion et consolidation. La HIP directe est idéale pour créer des matériaux de haute performance dotés de propriétés mécaniques et d'une intégrité structurelle supérieures.

D'autre part, la post-PHI consiste à utiliser la PLI comme étape de post-traitement pour des matériaux qui ont déjà subi d'autres processus de fabrication, tels que l'impression 3D. La post-PHI est utilisée pour réduire la porosité des matériaux et augmenter leur densité. Ce processus permet d'améliorer les propriétés mécaniques et la maniabilité du matériau.

Principe du pressage isostatique à chaud

Le rôle des différentes barrières dans le pressage isostatique à chaud direct

Dans le pressage isostatique à chaud direct, plusieurs barrières jouent un rôle crucial dans le processus. Ces barrières comprennent le point de fusion du matériau, la résistance de l'enceinte sous pression et le gaz inerte utilisé. Le point de fusion du matériau détermine la température maximale qui peut être appliquée pendant le processus HIP. La résistance de l'enceinte sous pression permet de s'assurer qu'elle peut supporter la pression élevée nécessaire au procédé HIP. Le gaz inerte, généralement de l'argon, permet d'appliquer uniformément la pression isostatique sur le matériau.

Le processus et les avantages de la Post-PHI

La Post-HIP est un procédé qui consiste à soumettre des matériaux à une pression et une température élevées après qu'ils ont subi d'autres processus de fabrication. Les matériaux sont chargés dans un récipient sous pression à l'intérieur d'un four à haute température et maintenus à une température et une pression spécifiques pendant un certain temps. Ce processus permet de réduire la porosité des matériaux et d'améliorer leur densité, ce qui se traduit par une amélioration des propriétés mécaniques. Les avantages de la post-PHI sont notamment une plus grande solidité, une meilleure résistance à la fatigue et une amélioration des performances générales des matériaux.

Facteurs influençant la durée du cycle HIP et rôle des fours avancés

Plusieurs facteurs peuvent influer sur la durée du cycle du procédé HIP. Ces facteurs comprennent la composition du matériau, les propriétés souhaitées, ainsi que la taille et la complexité de la pièce. Les matériaux dont le point de fusion est plus élevé peuvent nécessiter des cycles plus longs pour obtenir les résultats souhaités. En outre, les pièces plus grandes et plus complexes peuvent nécessiter des temps de cycle plus longs en raison de la nécessité d'une distribution uniforme de la pression.

Les fours avancés jouent un rôle crucial dans le processus HIP en assurant un contrôle précis de la température et de la pression. Ces fours sont équipés d'une technologie avancée qui permet des taux de chauffage et de refroidissement précis, ainsi qu'un contrôle précis de la pression. Cela permet d'optimiser le processus HIP et de réduire les temps de cycle, ce qui se traduit par une production plus efficace.

En résumé, le pressage isostatique à chaud (HIP) est un procédé de fabrication qui consiste à appliquer une température et une pression élevées à des matériaux afin d'améliorer leurs propriétés mécaniques. Le processus peut être réalisé par des méthodes directes de HIP ou post-HIP, en fonction des exigences spécifiques des matériaux. Le procédé HIP offre de nombreux avantages, notamment une densité accrue, une meilleure intégrité structurelle et des propriétés mécaniques améliorées. Des fours avancés et un contrôle précis de la température et de la pression sont essentiels pour optimiser le processus HIP et réduire les temps de cycle.

Polyvalence du traitement isostatique

Le large éventail d'applications du traitement isostatique

L'une des principales applications du traitement isostatique est le pressage isostatique à froid (CIP), qui est un processus de consolidation des poudres. Le CIP utilise des moules peu coûteux comme barrières pour compacter les poudres dans des formes simples ou complexes à des densités allant de 60 % à 80 %. Le choix entre la méthode du "sac humide" et celle du "sac sec" dépend de facteurs tels que le type, le mélange et les lots de production des pièces produites.

Le pressage isostatique à chaud (WIP) est une autre variante du traitement isostatique qui a trouvé sa place dans certaines industries. Le WIP consiste à appliquer une pression combinée à de basses températures, généralement jusqu'à 100°C, à des matériaux spécifiques dans les industries où ces paramètres sont spécifiés.

L'utilisation du pressage isostatique à chaud (HIP) gagne du terrain dans le domaine des céramiques techniques. Le pressage isostatique à chaud est utilisé pour obtenir des céramiques de forme presque nette et entièrement denses pour des applications de haute performance. Elle peut également être utilisée pour éliminer la porosité résiduelle des pièces frittées issues de la métallurgie des poudres. Le choix entre la NEP directe et la NEP postérieure dépend du matériau ou du procédé spécifié.

Le rôle de la CIP dans la consolidation des poudres

Le pressage isostatique à froid (CIP) est un procédé utilisé pour consolider les poudres métalliques en pièces solides. Il trouve des applications dans diverses industries, notamment les implants médicaux et les cartouches de filtre en acier inoxydable. La qualité des pièces obtenues par CIP dépend des matériaux et des propriétés de la poudre. La métallurgie des poudres est une méthode de fabrication viable pour produire des matériaux spécifiques, en particulier pour les applications à haute performance, car elle réduit les déchets de matériaux et produit des pièces qui sont proches de la forme finale.

Poudre consolidée

La CIP a été utilisée avec succès pour consolider la plupart des métaux courants, mais il est de plus en plus intéressant d'exploiter cette technologie pour le traitement des poudres métalliques dans une gamme plus large d'applications. Des facteurs tels que les propriétés de la poudre, les types d'outils, les paramètres du processus, le post-traitement et les propriétés mécaniques jouent un rôle crucial dans la détermination de la qualité des pièces traitées par NEP.

Le rôle du CIP dans des industries spécifiques

Le procédé WIP consiste généralement à chauffer d'abord le milieu liquide, puis à injecter en continu le milieu liquide chauffé dans un cylindre de pressage scellé par l'intermédiaire d'une source de surpression. Ce procédé utilise des matériaux flexibles comme moule à chemise et la pression hydraulique comme moyen de pression pour façonner et presser le matériau en poudre. Le WIP assure un contrôle précis de la température en équipant le cylindre de pressage d'un élément chauffant.

L'utilisation croissante du pressage isostatique à chaud dans le domaine des céramiques techniques

Le pressage isostatique à chaud (HIP) gagne en popularité dans le domaine des céramiques techniques pour obtenir des céramiques de forme presque nette et entièrement denses pour des applications à hautes performances. Le pressage isostatique à chaud est utilisé pour réduire la porosité des métaux et augmenter la densité des matériaux céramiques. Les machines HIP avancées sont capables d'appliquer des pressions plus élevées, souvent supérieures à 145 000 PSI, ce qui permet d'améliorer la densité des matériaux et de réduire leur capacité d'absorption.La combinaison de la fabrication additive et du pressage isostatique a gagné du terrain dans diverses industries. Le pressage isostatique est utilisé comme technique de post-traitement pour les pièces fabriquées de manière additive afin d'obtenir une précision et une stabilité dimensionnelles. Il soumet les composants fabriqués à une pression uniforme, réduisant ou éliminant les contraintes résiduelles ou les distorsions et garantissant que les pièces répondent aux spécifications requises.La technologie du pressage isostatique a progressé au fil des ans, avec le développement de systèmes de presses isostatiques à haute pression (HIP). Ces progrès ont considérablement amélioré l'efficacité et l'efficience du processus, permettant des pressions plus élevées et une meilleure densité des matériaux.

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Articles associés

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques

- Guide complet du pressage isostatique : processus et fonctionnalités

- Qu'est-ce qu'une machine de pressage isostatique

- Technologie de pressage isostatique : Principes, classification et applications

- Les avantages de l'utilisation du pressage isostatique dans la fabrication