C'est un scénario que tout technicien de laboratoire connaît et redoute. Vous avez passé la matinée à préparer méticuleusement un échantillon, peut-être en broyant du KBr pour une pastille FTIR. Vous chargez la matrice dans votre presse hydraulique, appliquez la pression avec soin, puis vous l'entendez : un léger mais distinct craquement. Vous relâchez le piston, et votre cœur se serre en récupérant une pastille fracturée, trouble et totalement inutile. Des heures de travail sont réduites à néant, et vous devez tout recommencer.

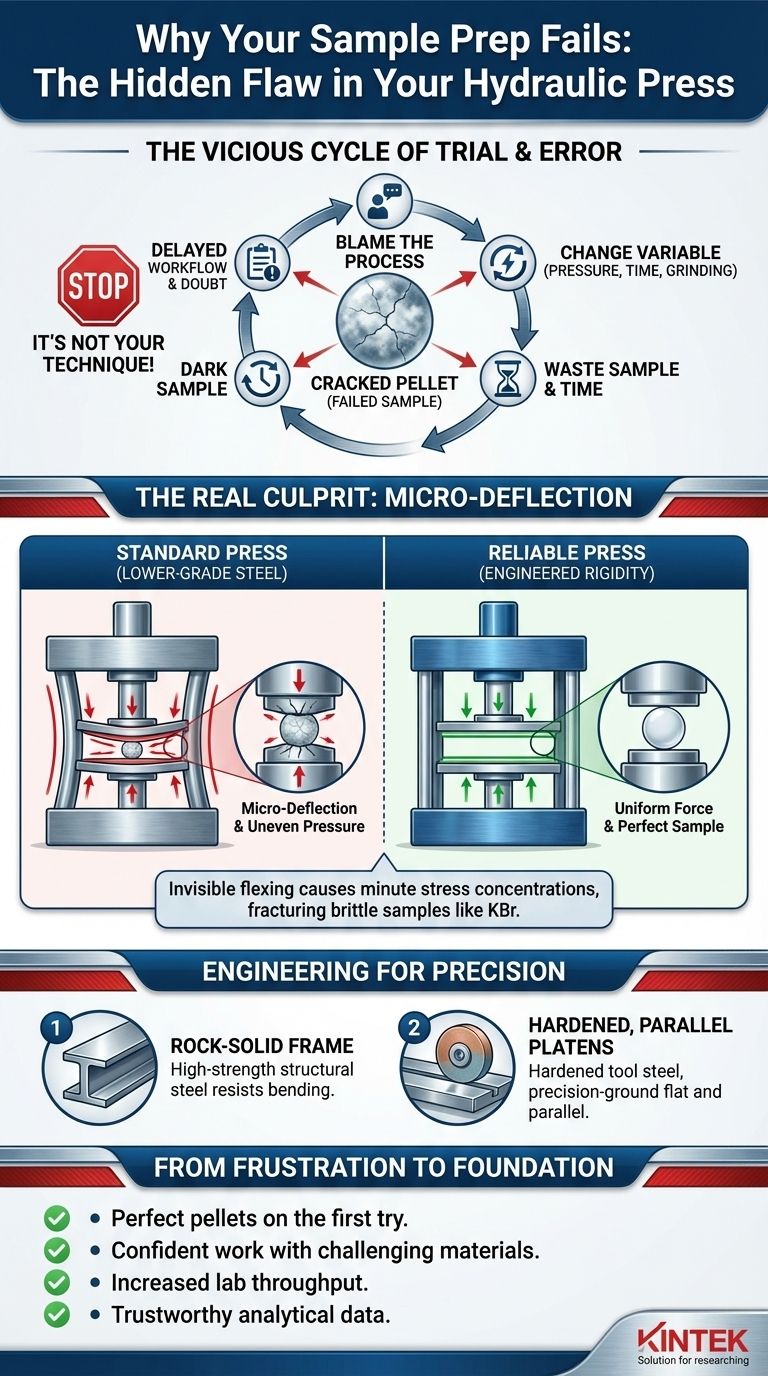

Le cercle vicieux des essais et erreurs

Si cela vous semble familier, vous n'êtes pas seul. C'est l'une des frustrations les plus courantes dans les laboratoires qui utilisent des presses hydrauliques pour la préparation d'échantillons. Lorsqu'une pastille se fissure ou qu'un échantillon compacté échoue, quelle est la première réaction ? On blâme le processus.

On se lance dans un jeu de devinettes frustrant :

- « Ai-je appliqué la pression trop rapidement ? »

- « La poudre n'était-elle pas assez finement broyée ? »

- « Peut-être ai-je maintenu la pression trop longtemps... ou pas assez longtemps ? »

- « Le vide ne fonctionne-t-il pas correctement ? »

Chaque tentative implique de modifier une variable, consommant plus de matière d'échantillon précieuse et, plus important encore, un temps précieux. Les conséquences se répercutent. Les flux de travail analytiques sont retardés, les délais des projets glissent, et un doute s'installe quant à la cohérence des résultats de votre laboratoire. Dans un environnement de contrôle qualité, cela peut entraîner des arrêts de production et des enquêtes coûteuses. Dans un cadre de recherche, cela érode la confiance dans vos données.

Mais si le problème n'était pas du tout votre technique ?

Le véritable coupable : ce n'est pas votre technique, c'est l'acier

La vérité frustrante est que vous pouvez avoir une technique parfaite et obtenir quand même de mauvais résultats si votre presse n'est pas correctement construite. Bien qu'une presse hydraulique ressemble à un bloc de métal inamovible, les forces immenses qu'elle génère - souvent plusieurs tonnes - peuvent faire fléchir et se déformer la machine elle-même de manière microscopique.

C'est le défaut caché : la micro-déflexion.

Le problème réside dans les matériaux utilisés pour la construction de la presse. Une presse construite avec de l'acier structurel de qualité inférieure ou plus fin dans son cadre fléchira subtilement sous charge. Une presse dont les plateaux (les surfaces de travail) sont en acier plus mou se déformera au point de contact.

Pourquoi vos « réparations » ne fonctionnent pas

Cette flexion invisible est la véritable cause de vos échantillons ratés. Même une déflexion de quelques microns signifie que la force n'est plus appliquée de manière parfaitement uniforme sur votre matrice d'échantillon. Cela crée de minuscules concentrations de contraintes dans la pastille. Et lorsque vous manipulez des matériaux cristallins fragiles comme le KBr, ce point de pression minuscule et inégal suffit à initier une fracture.

C'est pourquoi vos ajustements de processus ressemblent à un jeu de hasard aléatoire. Vous essayez de corriger une limitation physique fondamentale de l'outil lui-même. Vous ne pouvez pas perfectionner une technique pour compenser une presse incapable physiquement de délivrer une force uniforme.

Ingénierie de précision : de quoi est réellement faite une presse fiable

Pour résoudre définitivement ce problème, vous n'avez pas besoin d'une nouvelle technique ; vous avez besoin d'un outil conçu pour éliminer la cause première. Une presse véritablement fiable doit être construite sur une base de rigidité inflexible.

Cela nécessite une compréhension approfondie de la science des matériaux, où les choix de conception sont faits spécifiquement pour contrer les forces immenses en jeu :

-

Un cadre solide comme le roc : Le cadre doit être construit en acier structurel épais et à haute résistance. Cela offre la rigidité exceptionnelle nécessaire pour résister à la flexion et garantir que l'ensemble reste parfaitement aligné sous des tonnes de pression.

-

Plateaux durcis et parallèles : Le plateau de base et le plateau du piston - les surfaces qui entrent en contact avec votre matrice - doivent être en acier à outils durci. Ils sont ensuite rectifiés pour être parfaitement plats et parallèles. Cela garantit que la force qu'ils transmettent est distribuée de manière absolument uniforme, sans créer les points de contrainte qui ruineraient les échantillons.

Il ne s'agit pas simplement de surdimensionner une machine ; c'est une philosophie d'ingénierie délibérée. Chez KINTEK, nos presses de laboratoire sont conçues selon ce premier principe. Nous utilisons des alliages d'acier certifiés à haute résistance pour nos cadres et de l'acier durci et rectifié avec précision pour nos plateaux. Ils ne sont pas seulement construits pour être *robustes* ; ils sont conçus pour être *rigides*, fournissant la distribution de force uniforme que demande la préparation d'échantillons sensibles.

De la frustration à la fondation : une nouvelle ère d'analyse fiable

Lorsque vous arrêtez de vous battre avec votre équipement, vous débloquez un nouveau potentiel. En éliminant la variable cachée de la micro-déflexion, vous transformez votre presse d'une source de frustration en une base fiable pour votre travail.

Imaginez un flux de travail où :

- Vos pastilles de KBr sortent parfaitement claires et intactes du premier coup, à chaque fois.

- Vous pouvez travailler en toute confiance avec des matériaux plus difficiles ou nouveaux, sachant que la force appliquée est précise et répétable.

- Le débit de votre laboratoire augmente car vous avez éliminé le temps perdu en préparations d'échantillons ratées.

- Plus important encore, vous avez une confiance totale dans vos données analytiques, sachant qu'elles proviennent d'un échantillon parfaitement préparé.

C'est ce qui se passe lorsque vos outils sont conçus avec une véritable compréhension des défis auxquels vous êtes confronté. Vous passez moins de temps à résoudre des problèmes et plus de temps à faire avancer votre recherche ou à vider votre file d'attente de contrôle qualité.

Une presse hydraulique fiable est plus qu'une simple machine lourde ; c'est le fondement de données fiables et d'un laboratoire efficace. Les principes d'intégrité des matériaux sont essentiels, que vous prépariez des échantillons, testiez la résistance des matériaux ou effectuiez toute tâche nécessitant une force précise. Si vous en avez assez des résultats incohérents, il est peut-être temps de regarder la base de votre processus. Notre équipe d'experts est prête à aller au-delà d'une simple fiche produit et à discuter des défis spécifiques de votre projet. Contactez nos experts.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

Articles associés

- Presse hydraulique à comprimés : Guide complet de la conception, du fonctionnement et des applications

- Comment choisir une presse à chaud de laboratoire

- Fonctionnement de la presse à granulés automatique Lab XRF

- Pourquoi vos pastilles de laboratoire se fissurent : la physique cachée d'une presse parfaite

- Votre presse hydraulique est chaude. Voici pourquoi c'est un problème plus important que vous ne le pensez.