Oui, absolument. Le brasage fort et le brasage tendre sont non seulement possibles, mais sont souvent les méthodes idéales pour joindre des matériaux dissemblables. Le principe fondamental est qu'un métal d'apport, avec un point de fusion inférieur à celui des matériaux de base, est utilisé pour former une liaison métallurgique entre les deux surfaces sans faire fondre les composants eux-mêmes.

Le succès de l'assemblage de matériaux dissemblables par brasage fort ou tendre repose sur un facteur clé : le métal d'apport doit être capable de « mouiller » et d'adhérer aux deux surfaces. Le défi le plus critique dans ce processus est de gérer les différents taux de dilatation thermique entre les matériaux pendant le chauffage et le refroidissement.

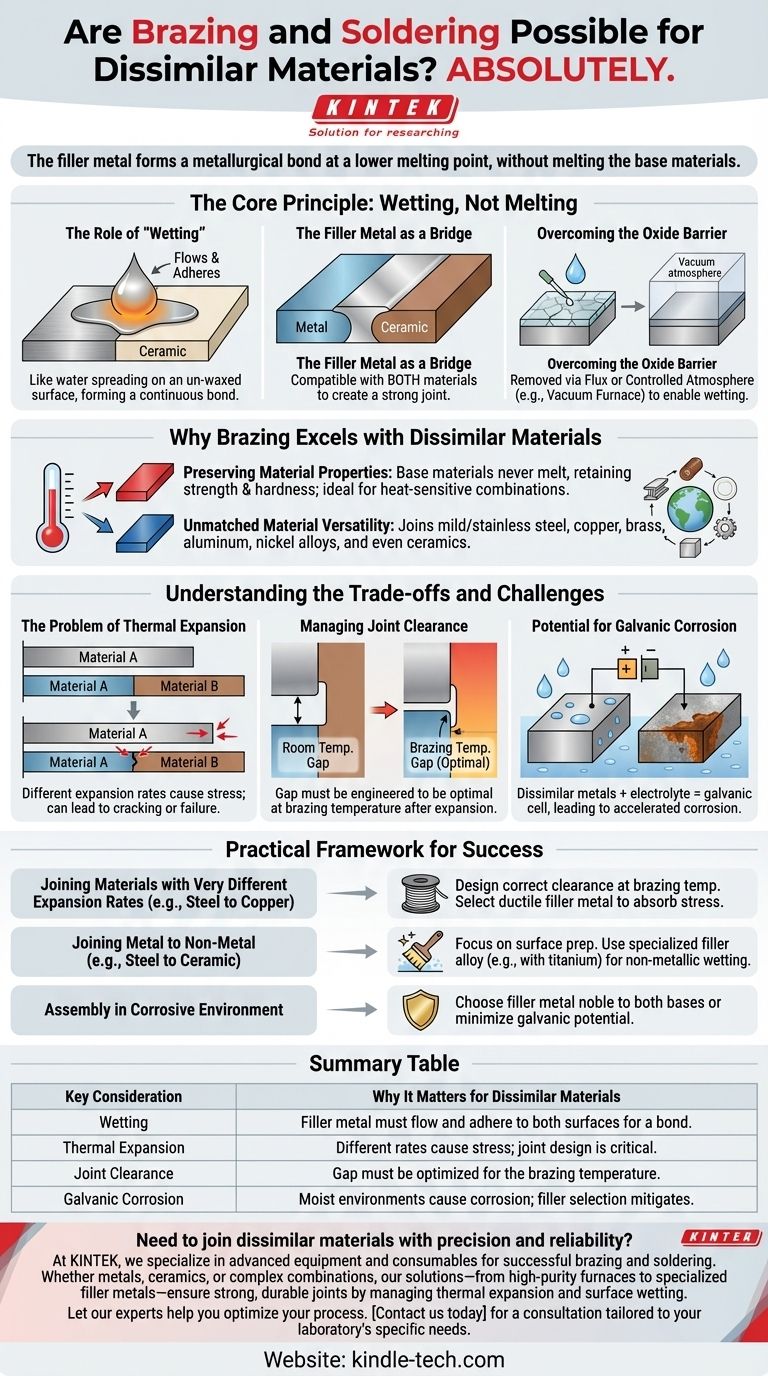

Le Principe Fondamental : Mouillage, Pas Fusion

Pour comprendre pourquoi ce processus fonctionne si bien, vous devez saisir le concept de mouillage. C'est le fondement de toute brasure ou joint brasé réussi.

Le Rôle du « Mouillage »

Le mouillage décrit la capacité du métal d'apport en fusion à s'écouler sur et à adhérer aux surfaces solides des matériaux de base. Considérez cela comme de l'eau perlant sur une voiture cirée par opposition à s'étaler sur une surface non cirée ; un mouillage approprié est l'« étalement » qui crée une liaison continue.

Le Métal d'Apport comme Pont

Le métal d'apport agit comme un pont métallurgique entre les deux matériaux distincts. Pour un joint solide, l'alliage d'apport choisi doit être compatible avec les deux matériaux de base, garantissant qu'il peut former une liaison solide de chaque côté.

Surmonter la Barrière d'Oxyde

Pratiquement tous les métaux possèdent une fine couche invisible d'oxyde à leur surface qui empêche un mouillage correct. Cette barrière doit être éliminée.

Ceci est réalisé de deux manières principales : en utilisant un flux chimique qui nettoie les surfaces lorsqu'il est chauffé, ou en effectuant le processus dans une atmosphère contrôlée (comme un four sous vide) qui empêche la formation d'oxydes en premier lieu.

Pourquoi le Brasage Fort Excelle avec les Matériaux Dissemblables

La nature à basse température du brasage fort offre des avantages distincts lors de l'assemblage de matériaux aux propriétés différentes.

Préservation des Propriétés des Matériaux

Étant donné que les matériaux de base ne sont jamais fondus, leurs propriétés métallurgiques d'origine, telles que la résistance et la dureté, sont largement inchangées. Ceci est critique lorsqu'un matériau est beaucoup plus sensible à la chaleur que l'autre.

Polyvalence Matérielle Inégalée

Ce processus est incroyablement polyvalent. Il peut être utilisé pour joindre une large gamme de matériaux, y compris l'acier doux et inoxydable, le cuivre, le laiton, l'aluminium, les alliages de nickel, et même des matériaux non métalliques comme les céramiques.

Comprendre les Compromis et les Défis

Bien qu'efficace, l'assemblage de matériaux dissemblables introduit des défis uniques qui doivent être abordés pour un joint fiable.

Le Problème de la Dilatation Thermique

C'est le facteur le plus important. Différents matériaux se dilatent et se contractent à des vitesses différentes lorsqu'ils sont chauffés et refroidis.

Si un matériau se dilate beaucoup plus que l'autre, une contrainte immense peut s'accumuler dans le joint lors du refroidissement, entraînant potentiellement des fissures ou une défaillance immédiate.

Gestion de l'Écartement du Joint

La différence de dilatation thermique a un impact direct sur l'écartement du joint — l'espace entre les deux pièces. Cet espace doit être conçu à température ambiante pour qu'il atteigne la taille optimale à la température de brasage réelle, une fois que les matériaux se sont dilatés.

Potentiel de Corrosion Galvanique

Joindre deux métaux différents peut créer une cellule galvanique, essentiellement une petite batterie, en présence d'un électrolyte (comme l'humidité). Cela peut provoquer une corrosion accélérée de l'un des métaux, compromettant l'intégrité de l'assemblage avec le temps.

Un Cadre Pratique pour la Réussite

Pour garantir un joint solide et fiable, votre approche doit être dictée par les matériaux spécifiques et l'environnement de service de l'assemblage final.

- Si vous assemblez des matériaux avec des taux de dilatation très différents (par exemple, acier à cuivre) : Priorisez la conception d'un joint avec l'écartement correct à la température de brasage et sélectionnez un métal d'apport ductile capable d'absorber le stress thermique.

- Si vous assemblez un métal à un non-métal (par exemple, acier à céramique) : Concentrez-vous fortement sur la préparation de surface et la sélection d'un alliage d'apport spécialisé (contenant souvent un élément actif comme le titane) capable de mouiller correctement la surface non métallique.

- Si l'assemblage final fonctionnera dans un environnement corrosif : Choisissez un métal d'apport qui est noble par rapport aux deux matériaux de base ou un qui minimise le potentiel galvanique entre eux.

En comprenant ces principes fondamentaux, vous pouvez exploiter avec confiance le brasage fort et le brasage tendre pour créer des joints robustes et fiables entre une vaste gamme de matériaux dissemblables.

Tableau Récapitulatif :

| Considération Clé | Pourquoi C'est Important pour les Matériaux Dissemblables |

|---|---|

| Mouillage | Le métal d'apport doit s'écouler et adhérer aux deux surfaces pour former une liaison. |

| Dilatation Thermique | Des taux de dilatation différents peuvent provoquer des contraintes ; la conception du joint est critique. |

| Écartement du Joint | L'espace doit être conçu pour être optimal à la température de brasage. |

| Corrosion Galvanique | Les métaux dissemblables dans un environnement humide peuvent se corroder ; la sélection du métal d'apport atténue cela. |

Besoin d'assembler des matériaux dissemblables avec précision et fiabilité ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de pointe et les consommables requis pour un brasage fort et un brasage tendre réussis. Que vous travailliez avec des métaux, des céramiques ou des combinaisons complexes, nos solutions — des fours de haute pureté aux métaux d'apport et flux spécialisés — garantissent des joints solides et durables en gérant avec expertise la dilatation thermique et le mouillage de surface.

Laissez nos experts vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour une consultation adaptée aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four rotatif continu scellé sous vide Four rotatif

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Qu'est-ce que le pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces de haute qualité

- Quelles sont les différentes méthodes de fusion ? Un guide pour choisir le bon four industriel

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces