Le principal inconvénient des céramiques est leur fragilité inhérente. Bien qu'exceptionnellement dures et résistantes à la chaleur et à l'usure, la plupart des matériaux céramiques présentent une très faible ténacité à la rupture. Cela signifie qu'au lieu de se plier ou de se déformer sous contrainte comme un métal, ils sont sujets à une rupture soudaine et catastrophique lorsqu'ils sont soumis à des chocs brusques ou à des forces de traction.

Le défi fondamental avec les céramiques réside dans un compromis essentiel : leur dureté et leur stabilité incroyables se font au prix direct de leur ténacité. Comprendre cet équilibre entre la résistance à la compression et la fragilité est essentiel pour leur application appropriée.

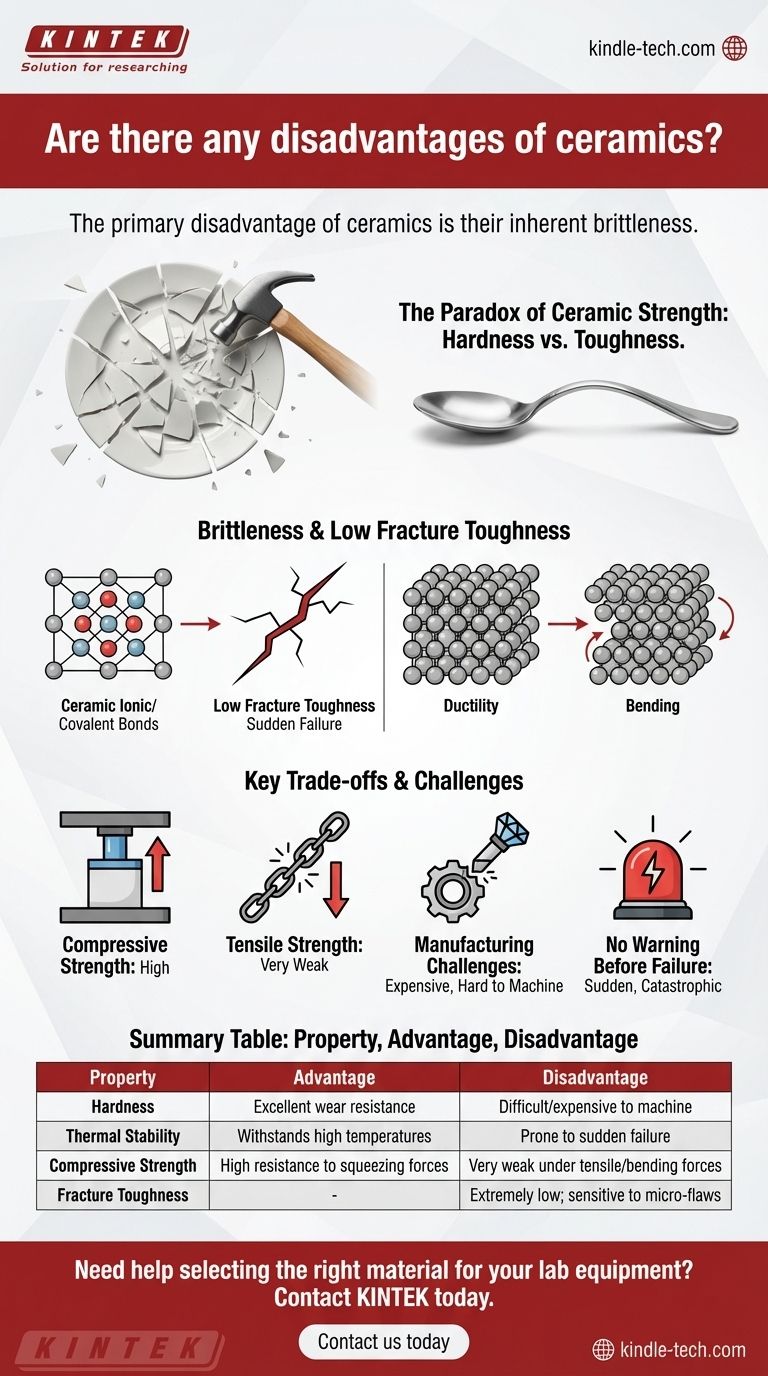

Le paradoxe de la résistance des céramiques : dureté contre ténacité

Les propriétés mêmes qui rendent les céramiques désirables — leur rigidité et leur stabilité — sont également la source de leur principale limitation. Ce n'est pas une contradiction, mais une conséquence directe de leur structure atomique.

Définition de la fragilité

La fragilité est la tendance d'un matériau à se fracturer avec peu ou pas de déformation plastique détectable au préalable. Lorsqu'une pièce en céramique tombe en panne, elle tombe en panne complètement et soudainement.

Imaginez laisser tomber une cuillère en acier par rapport à une assiette en céramique. La cuillère pourrait se cabosser, une forme de déformation plastique, mais l'assiette se briserait. Cette fragmentation est un exemple classique de rupture fragile.

Le rôle de la microstructure

Les céramiques sont généralement caractérisées par des liaisons ioniques et covalentes très fortes maintenant leurs atomes dans un réseau cristallin rigide. Cette structure est excellente pour résister à la compression et aux températures élevées.

Cependant, ces liaisons fortes et fixes empêchent les atomes de glisser les uns sur les autres, un mécanisme connu sous le nom de « glissement de dislocation ». Dans les métaux, ce glissement permet au matériau de se plier et de se déformer. Sans cela, les céramiques n'ont aucun moyen de relâcher la contrainte autre qu'en rompant ces liaisons, ce qui entraîne une fissure.

Faible ténacité à la rupture expliquée

La ténacité à la rupture est une mesure de la capacité d'un matériau à résister à la propagation d'une fissure. Les céramiques ont une ténacité à la rupture notoirement faible.

Cela signifie qu'une fois qu'une fissure microscopique se forme, il faut très peu d'énergie pour qu'elle se propage rapidement à travers le matériau, entraînant une défaillance complète.

Sensibilité aux défauts préexistants

La conséquence pratique d'une faible ténacité à la rupture est une sensibilité extrême aux défauts minuscules, souvent invisibles. Les pores microscopiques, les joints de grains ou même les minuscules rayures de surface dues à la fabrication ou à la manipulation peuvent agir comme des concentrateurs de contraintes.

Sous une charge appliquée, la contrainte à la pointe de l'un de ces minuscules défauts peut être plusieurs fois supérieure à la contrainte globale sur la pièce, fournissant le point de départ d'une fissure catastrophique.

Comprendre les compromis clés

Choisir d'utiliser un matériau céramique nécessite de reconnaître un ensemble spécifique de compromis d'ingénierie. Ignorer ceux-ci peut entraîner une défaillance du composant.

Résistance à la compression par rapport à la résistance à la traction

Les céramiques présentent une immense résistance à la compression — elles peuvent supporter d'énormes forces de compression. C'est pourquoi elles sont utilisées pour des éléments tels que les plaquettes de frein et les matériaux de construction (briques).

Cependant, elles sont très faibles sous résistance à la traction (forces de traction) ou à la flexion, car ces forces travaillent à séparer les liaisons atomiques et à ouvrir des microfissures. Les conceptions d'ingénierie doivent garantir que les pièces en céramique sont principalement sollicitées en compression.

Défis de fabrication et d'usinage

La dureté extrême des céramiques les rend très difficiles et coûteuses à usiner en formes complexes après leur cuisson. La plupart des façonnages doivent être effectués avant le processus final de frittage à haute température. Toute finition ou rectification après cuisson nécessite des outils spécialisés et coûteux à pointe de diamant, augmentant considérablement les coûts de production par rapport aux métaux ou aux polymères.

L'absence d'« avertissement » avant la rupture

Un inconvénient critique dans de nombreuses applications est que les céramiques ne donnent aucun avertissement avant de se casser. Un composant métallique s'étirera, se pliera ou se déformera souvent, signalant qu'il est surchargé.

Les céramiques ne fournissent pas cette « période de grâce » ductile. Elles tombent en panne soudainement et complètement, ce qui est inacceptable dans les applications où une telle défaillance pourrait mettre en danger la sécurité.

Faire le bon choix pour votre application

Votre décision d'utiliser une céramique doit être basée sur une compréhension claire de la manière dont ses forces s'alignent avec votre objectif principal et si vous pouvez concevoir en tenant compte de ses faiblesses.

- Si votre objectif principal est une dureté extrême, une résistance à l'usure ou une stabilité à haute température : Les céramiques sont un excellent choix, mais vous devez concevoir le composant pour qu'il soit en état de compression et le protéger des impacts.

- Si votre objectif principal est l'intégrité structurelle sous des charges variables ou la résistance aux chocs : Un alliage métallique ou un matériau composite renforcé de fibres est presque toujours un meilleur choix en raison de sa ténacité et de sa ductilité supérieures.

- Si votre objectif principal est de créer des formes complexes à faible coût : Les polymères ou les métaux moulables sont bien plus adaptés, car le coût et la difficulté d'usinage des céramiques peuvent être prohibitifs.

Comprendre le compromis fondamental entre la dureté et la fragilité est la clé pour exploiter avec succès les avantages uniques des matériaux céramiques.

Tableau récapitulatif :

| Propriété | Avantage | Inconvénient |

|---|---|---|

| Dureté | Excellente résistance à l'usure | Difficile et coûteux à usiner |

| Stabilité thermique | Résiste aux températures élevées | Sujet à une rupture soudaine et catastrophique |

| Résistance à la compression | Haute résistance aux forces de compression | Très faible sous les forces de traction ou de flexion |

| Ténacité à la rupture | - | Extrêmement faible ; sensible aux microdéfauts |

Besoin d'aide pour choisir le bon matériau pour votre équipement de laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire adaptés à vos besoins spécifiques. Que vous ayez besoin de la stabilité à haute température des céramiques ou de la ténacité des métaux, nos experts peuvent vous guider vers la solution optimale. Contactez-nous dès aujourd'hui pour améliorer les performances et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Bague en céramique de nitrure de bore hexagonal HBN

Les gens demandent aussi

- Quelle est la résistivité du carbure de silicium ? C'est une propriété réglable allant de <0,1 ohm-cm à très résistive.

- Quelle est la résistance à la température du carbure de silicium ? Résiste à la chaleur extrême jusqu'à 1500°C

- Quelles sont les propriétés du SiC ? Libérez des performances à haute température et haute fréquence

- Quelles sont les caractéristiques du SiC ? Débloquez les performances à haute température, dureté et inertie chimique

- Quelle est la céramique la plus résistante ? Le carbure de silicium est en tête en termes de dureté et de résistance thermique