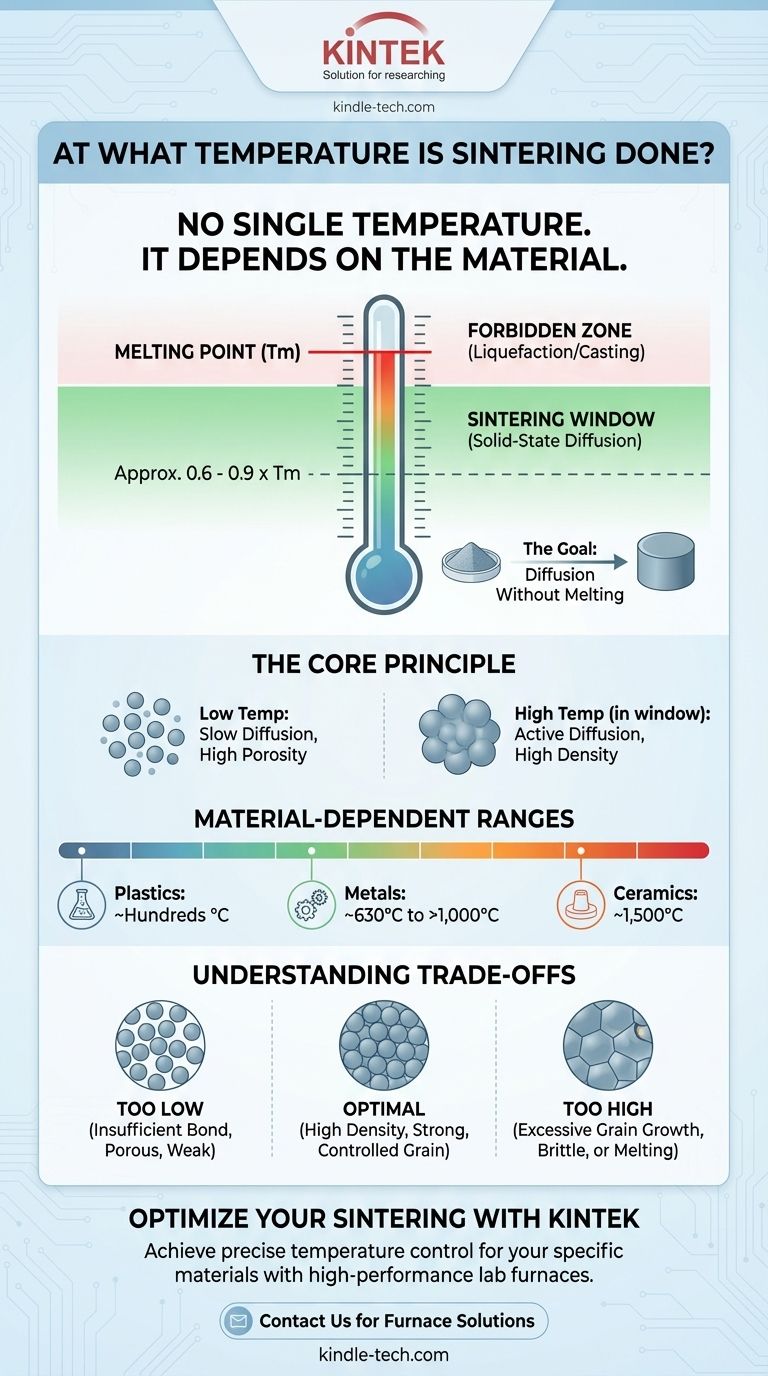

Il n'y a pas de température unique pour le frittage ; elle dépend fondamentalement du matériau spécifique traité. La température doit être suffisamment élevée pour permettre la liaison atomique mais rester en dessous du point de fusion du matériau. En règle générale, le frittage a lieu à une température supérieure à 60 % de la température de fusion absolue du matériau, ce qui peut varier de quelques centaines à bien plus de 1 500 °C.

Le défi principal du frittage est de trouver le point thermique idéal précis. La température doit être suffisamment élevée pour activer la diffusion atomique, provoquant la fusion des particules solides, mais suffisamment basse pour éviter de liquéfier complètement le matériau.

Le principe fondamental : la diffusion sans fusion

Le frittage est un processus thermique qui convertit un compact de poudre en un objet solide et dense. La température est le principal moteur de cette transformation, régissant la vitesse et l'efficacité du processus.

Activation de la diffusion atomique

Pour que le frittage ait lieu, les atomes à la surface des particules de poudre adjacentes doivent avoir suffisamment d'énergie pour se déplacer et former de nouvelles liaisons. Une température élevée fournit cette énergie cinétique, favorisant la diffusion atomique à travers les limites des particules.

Ce processus réduit naturellement la surface totale des particules, les rapprochant, réduisant la taille de la pièce et éliminant les pores entre elles.

Rester en dessous du point de fusion

Crucialement, le frittage est un processus à l'état solide. L'objectif est de faire fusionner les particules sans qu'elles ne deviennent jamais liquides.

Si la température atteint le point de fusion (Tm) du matériau, le processus n'est plus du frittage ; c'est de la coulée. Cela détruirait la microstructure contrôlée que le frittage est conçu pour créer.

La température "règle générale"

La ligne directrice la plus fiable est que la température de frittage est fonction du point de fusion du matériau. Le processus nécessite généralement une température d'environ 0,6 à 0,9 fois la température de fusion absolue du matériau.

Par exemple, un matériau qui fond à 2000°C serait probablement fritté quelque part entre 1200°C et 1800°C.

Pourquoi la température varie-t-elle si largement ?

La vaste plage de températures observée dans les processus de frittage — de 600°C à plus de 1500°C — est le résultat direct de la diversité des matériaux utilisés et des propriétés finales souhaitées.

Le type de matériau est le facteur principal

Différents matériaux ont des points de fusion très différents. C'est la principale raison de la large gamme de températures de frittage.

- Les céramiques comme la zircone, avec un point de fusion très élevé, sont souvent frittées à des températures d'environ 1 500 °C pour atteindre une densité maximale.

- Les métaux ont une large gamme, certains alliages étant frittés autour de 630 °C et d'autres bien au-delà de 1000 °C.

- Les plastiques ont des points de fusion beaucoup plus bas et sont donc frittés à des températures correspondantes plus basses, souvent seulement quelques centaines de degrés Celsius.

L'objectif : contrôler la densité

La température est un levier direct pour contrôler la densité finale de la pièce. Des températures plus élevées (dans la plage appropriée) conduisent généralement à une diffusion plus rapide et à une densité finale plus élevée.

Pour de nombreuses applications de haute performance, l'objectif est d'atteindre une densité théorique aussi proche que possible de 100 %, car cela maximise la résistance et d'autres propriétés mécaniques.

Comprendre les compromis

Le choix d'une température de frittage ne consiste pas seulement à atteindre un seuil minimum ; c'est un équilibre délicat avec des conséquences importantes pour le produit final.

Température insuffisante

Si la température est trop basse, la diffusion sera lente et incomplète. Il en résulte une pièce avec une porosité élevée, une faible densité et une mauvaise résistance mécanique. Les particules n'ont pas été suffisamment liées entre elles.

Température excessive

Même si la température reste en dessous du point de fusion, la régler trop haut peut être préjudiciable. Cela peut provoquer une croissance excessive des grains, où les structures cristallines microscopiques à l'intérieur du matériau deviennent trop grandes. Cela peut parfois rendre le matériau plus cassant.

Le risque de sur-frittage

L'échec le plus évident est de dépasser le point de fusion. Cela fait perdre sa forme à la pièce et entraîne une masse coulée ou semi-fondue plutôt qu'un composant fritté formé avec précision.

Faire le bon choix pour votre objectif

La bonne température de frittage est déterminée par le matériau et le résultat souhaité. Utilisez ces principes pour guider votre réflexion.

- Si votre objectif principal est de comprendre le concept : Rappelez-vous que le frittage opère dans une fenêtre supérieure à 60 % du point de fusion du matériau, mais strictement inférieure au point de liquéfaction.

- Si votre objectif principal est de traiter un matériau spécifique : Ne vous fiez pas aux règles générales. Recherchez le cycle de frittage établi pour ce matériau exact, car il a été optimisé pour des résultats spécifiques.

- Si votre objectif principal est d'optimiser les performances : Traitez la température comme un outil pour contrôler la densité et la taille des grains, qui sont les principaux moteurs des propriétés mécaniques de la pièce finale.

En fin de compte, la température est le contrôle fondamental qui transforme une poudre lâche en un solide cohérent et performant.

Tableau récapitulatif :

| Catégorie de matériau | Plage de température de frittage typique | Facteur clé |

|---|---|---|

| Céramiques (par exemple, Zircone) | ~1 500 °C | Point de fusion très élevé |

| Métaux | ~630 °C à >1 000 °C | Composition de l'alliage |

| Plastiques | Quelques centaines de °C | Point de fusion bas |

| Règle générale | 0,6 - 0,9 x Point de fusion absolu (Tm) | Diffusion atomique |

Optimisez votre processus de frittage avec KINTEK

Atteindre l'équilibre parfait entre densité et résistance dans vos pièces frittées nécessite un contrôle précis de la température. Le bon four de laboratoire est essentiel pour réussir.

KINTEK est spécialisé dans les fours de laboratoire et les équipements de haute performance conçus pour des processus de frittage fiables. Nous fournissons les outils dont vous avez besoin pour atteindre le point thermique idéal pour vos matériaux spécifiques, des métaux et céramiques aux plastiques.

Laissez-nous vous aider à :

- Sélectionner le four idéal pour votre plage de température et vos exigences matérielles.

- Assurer des résultats constants avec des équipements conçus pour la précision et la durabilité.

- Améliorer les capacités de votre laboratoire avec des solutions adaptées à vos objectifs de recherche ou de production.

Contactez-nous dès aujourd'hui pour discuter de votre application de frittage et trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment le revenu réduit-il la dureté ? Atteindre l'équilibre parfait entre ténacité et durabilité

- Quelle est l'utilité du four à moufle dans un laboratoire alimentaire ? Essentiel pour une analyse nutritionnelle précise et un contrôle qualité

- Qu'est-ce qu'un four à moufle pour laboratoire ? Un guide pour le traitement à haute température sans contaminants

- Comment réalise-t-on la calcination ? Maîtrisez le traitement thermique précis de vos matériaux

- Qu'est-ce que l'analyse par four à moufle ? Obtenez un traitement pur et à haute température pour vos matériaux