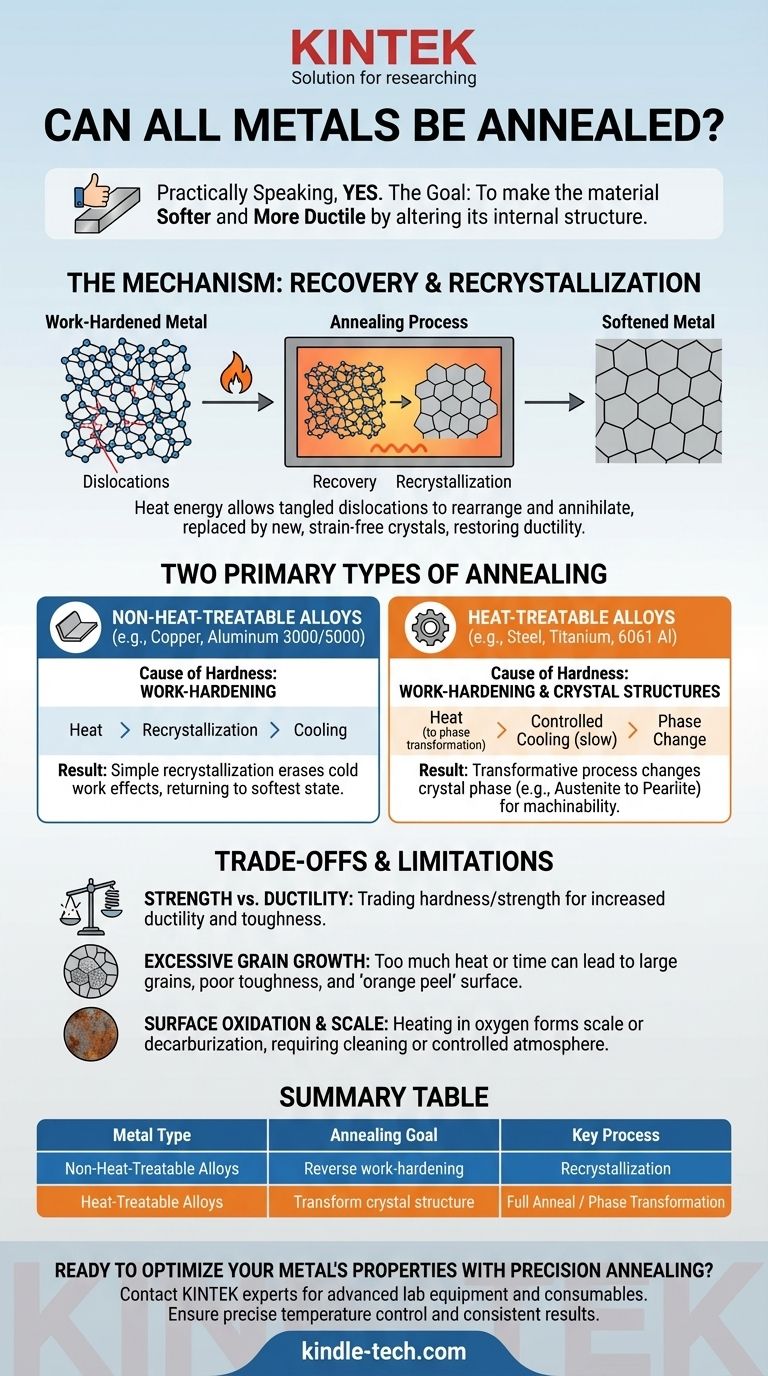

En pratique, oui, presque tous les métaux et alliages courants peuvent subir un processus thermique appelé recuit. Cependant, le terme "recuit" décrit une famille de processus, et sa méthode et son résultat spécifiques dépendent entièrement de la structure cristalline sous-jacente du métal et de sa capacité à être traité thermiquement. Le but est toujours de rendre le matériau plus mou et plus ductile en modifiant sa structure interne.

La distinction critique n'est pas de savoir si un métal peut être chauffé, mais pourquoi il est dur en premier lieu. Le recuit inverse efficacement la dureté due au travail mécanique (écrouissage), mais pour les alliages à haute résistance, il implique une transformation plus complexe de leur structure cristalline fondamentale.

Ce que le recuit fait réellement à un métal

Pour comprendre la portée du recuit, nous devons d'abord définir sa fonction principale au niveau microscopique. C'est un processus contrôlé de chauffage et de refroidissement conçu pour amener un matériau à son état le plus stable et à faible énergie.

Inverser les effets de l'écrouissage

Lorsque vous pliez, laminez ou étirez un métal, vous créez des défauts microscopiques dans son réseau cristallin appelés dislocations. À mesure que ces dislocations se multiplient et s'enchevêtrent, elles entravent une déformation supplémentaire, rendant le métal plus dur, plus résistant et plus fragile. C'est ce qu'on appelle l'écrouissage ou le durcissement par déformation.

Le mécanisme : Récupération et recristallisation

Le recuit inverse ce processus. En chauffant le métal à une température spécifique, vous donnez à ses atomes suffisamment d'énergie thermique pour se déplacer. Cela permet aux dislocations enchevêtrées de se réorganiser et de s'annihiler, une étape appelée récupération.

Avec une chaleur suffisante, des cristaux (ou grains) entièrement nouveaux et sans contrainte commencent à se former et à croître, remplaçant les anciens, déformés. C'est la recristallisation, qui efface efficacement les effets de l'écrouissage et restaure la ductilité du métal.

L'objectif : Un état plus mou et plus ductile

Le résultat de ce processus est un métal significativement plus mou et plus malléable. Comme l'indique la référence, cela réduit le risque de rupture du métal sous contrainte et le rend beaucoup plus adapté aux étapes de fabrication ultérieures comme l'usinage, l'emboutissage ou l'emboutissage profond.

Pourquoi le "recuit" varie selon les types de métaux

La nuance de la question "Tous les métaux peuvent-ils être recuits ?" réside dans le fait qu'il existe deux sources principales de dureté dans les métaux : l'écrouissage et le traitement thermique. Le processus de recuit diffère selon la source de dureté qu'il est destiné à éliminer.

Pour les alliages non traitables thermiquement

Cette catégorie comprend les métaux purs comme le cuivre et l'aluminium, ainsi que beaucoup de leurs alliages (par exemple, les séries 3000 ou 5000 d'aluminium). Ces matériaux ne peuvent être durcis que par écrouissage.

Pour eux, le recuit est un processus de recristallisation simple. Les chauffer au-dessus de leur température de recristallisation efface simplement les effets du travail à froid, les ramenant à leur état le plus mou possible. Le processus est simple et très efficace.

Pour les alliages traitables thermiquement

Ce groupe comprend tous les aciers au carbone et alliés, ainsi que l'aluminium traitable thermiquement (par exemple, 6061, 7075) et les alliages de titane. Ces matériaux tirent leur haute résistance non seulement de l'écrouissage, mais aussi de structures cristallines dures spécifiques (comme la martensite dans l'acier) créées par un processus de refroidissement rapide (trempe).

Pour ces alliages, le recuit est un processus de transformation. Il ne s'agit pas seulement d'éliminer les dislocations ; il s'agit d'utiliser la chaleur pour changer complètement la phase cristalline. Par exemple, un "recuit complet" sur un acier trempé implique de le chauffer jusqu'à ce qu'il se transforme en une phase appelée austénite, puis de le refroidir très lentement pour permettre la formation d'une structure de perlite douce et grossière. Cela rend l'acier ultra-dur usinable.

Comprendre les compromis et les limitations

Bien que le recuit soit un outil puissant, il n'est pas sans conséquences. Son objectif principal est d'induire la douceur, ce qui a un coût direct.

Le compromis évident : Résistance contre ductilité

Le recuit rend un métal plus faible. Vous échangez fondamentalement la dureté et la résistance contre une augmentation de la ductilité et de la ténacité. C'est le résultat souhaité lors de la préparation d'un matériau pour le formage, mais la pièce finie nécessitera presque certainement un traitement thermique ultérieur ou un processus d'écrouissage pour atteindre sa résistance finale requise.

Le risque de croissance excessive des grains

Si la température de recuit est trop élevée ou maintenue trop longtemps, les cristaux nouvellement formés peuvent croître de manière excessive. Bien que le matériau soit très mou, les gros grains peuvent entraîner une faible ténacité et une finition de surface rugueuse connue sous le nom de "peau d'orange" lorsque la pièce est ensuite formée.

Oxydation de surface et calamine

Le chauffage des métaux en présence d'oxygène provoquera la formation d'une couche d'oxyde, ou de calamine, à la surface. Pour certaines applications, cela doit être nettoyé. Dans les aciers au carbone, maintenir le matériau à des températures élevées trop longtemps peut également provoquer une décarburation – la perte de carbone de la surface, ce qui ramollit l'extérieur et est souvent un défaut critique. C'est pourquoi de nombreux processus de recuit sont effectués dans une atmosphère contrôlée et sans oxygène.

Comment appliquer cela à votre projet

Votre choix de processus thermique dépend entièrement du matériau que vous utilisez et de votre objectif final pour la pièce.

- Si votre objectif principal est d'adoucir une pièce écrouie pour un formage ultérieur (par exemple, un tube de cuivre ou une tôle d'aluminium) : Vous avez besoin d'un recuit de recristallisation standard pour restaurer la ductilité.

- Si votre objectif principal est de rendre usinable une pièce en acier à haute résistance : Vous avez besoin d'un processus spécifique comme un recuit complet ou un recuit de sphéroïdisation pour transformer la microstructure dans sa forme la plus douce possible.

- Si votre objectif principal est d'optimiser la résistance d'un alliage traitable thermiquement : Le recuit n'est qu'une étape d'un processus en plusieurs étapes qui comprendra également le traitement en solution, la trempe et le vieillissement.

Comprendre ces principes vous permet d'utiliser le traitement thermique non pas comme une recette rigide, mais comme un outil précis pour concevoir les propriétés matérielles exactes dont vous avez besoin.

Tableau récapitulatif :

| Type de métal | Objectif du recuit | Processus clé | Résultat |

|---|---|---|---|

| Alliages non traitables thermiquement (par exemple, Cuivre, Aluminium séries 3000/5000) | Inverser l'écrouissage | Recristallisation | Restaure la douceur et la ductilité |

| Alliages traitables thermiquement (par exemple, Acier, Aluminium 6061/7075, Titane) | Transformer la structure cristalline | Recuit complet / Transformation de phase | Crée un état mou et usinable |

Prêt à optimiser les propriétés de votre métal avec un recuit de précision ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins en traitement thermique. Que vous travailliez avec des alliages non traitables thermiquement ou des métaux complexes traitables thermiquement, nos solutions garantissent un contrôle précis de la température et des résultats constants.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre l'équilibre parfait entre résistance et ductilité pour vos applications de laboratoire !

Guide Visuel

Produits associés

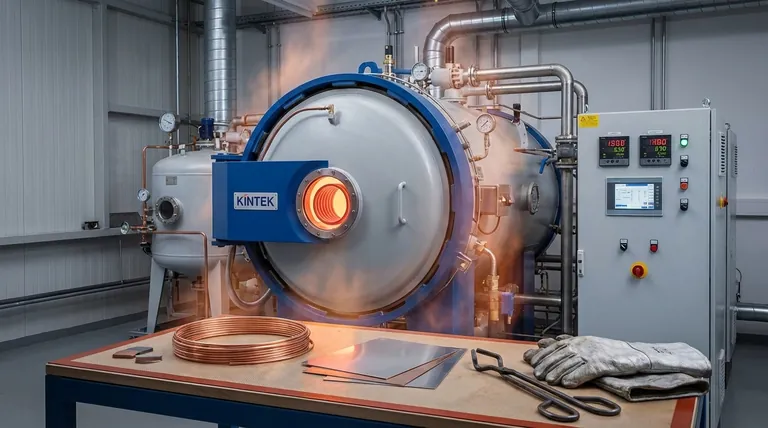

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures