Oui, sans équivoque. Un four à induction est un outil très efficace pour faire fondre l'aluminium et une large gamme d'autres métaux non ferreux et ferreux. Sa capacité à générer des températures élevées par induction électromagnétique lui permet de traiter les matériaux proprement et avec une grande précision.

La décision fondamentale n'est pas de savoir si vous pouvez faire fondre l'aluminium par induction, mais pourquoi vous devriez le faire. Cette technologie excelle dans les applications exigeant une grande pureté et un contrôle précis, mais ses coûts importants et ses limites de capacité en font un choix spécialisé plutôt qu'une solution pour la fusion en vrac.

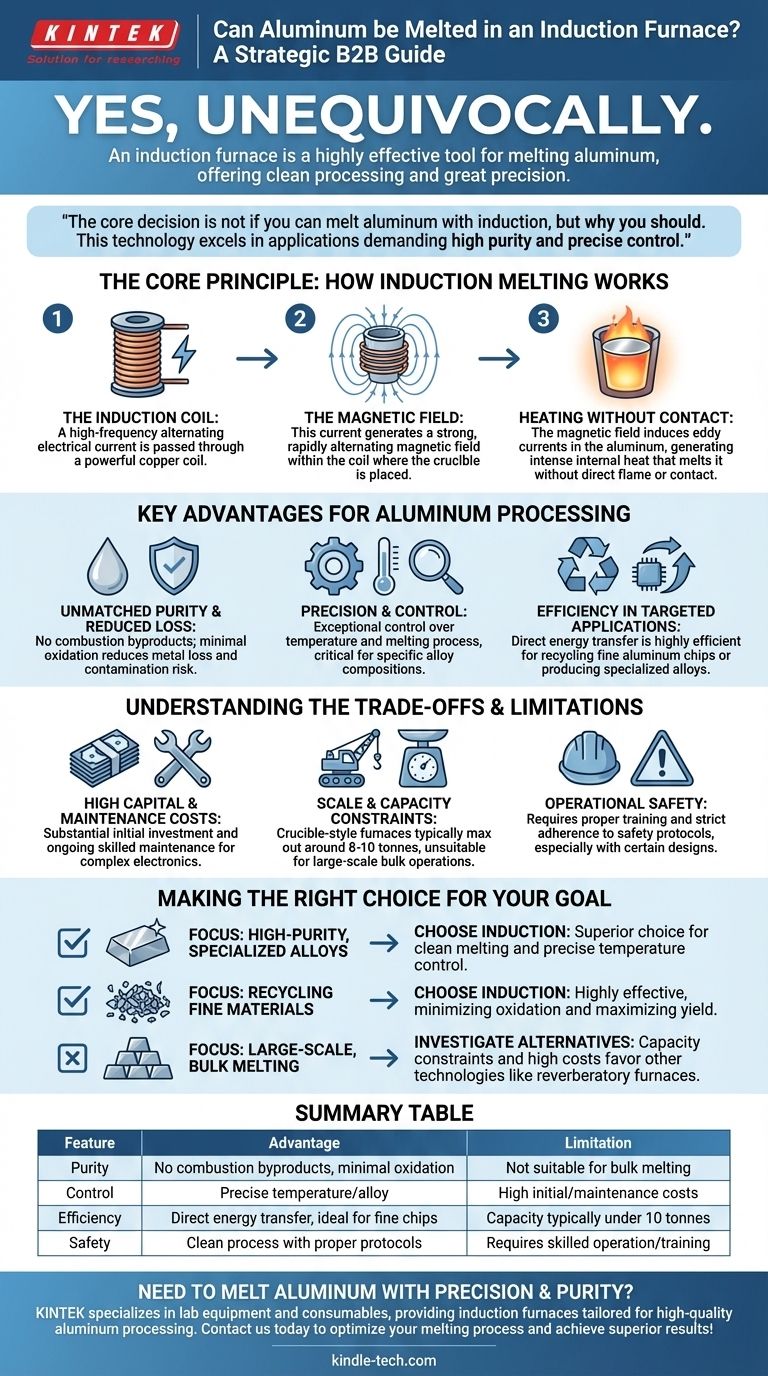

Le principe de base : comment fonctionne la fusion par induction

Comprendre le fonctionnement d'un four à induction est essentiel pour apprécier ses avantages spécifiques pour des matériaux comme l'aluminium. Le processus est fondamentalement différent des méthodes traditionnelles à combustible.

La bobine d'induction

Un four à induction utilise une puissante bobine, généralement en cuivre, à travers laquelle passe un courant électrique alternatif à haute fréquence.

Le champ magnétique

Ce courant électrique génère un champ magnétique puissant et rapidement alternant dans l'espace à l'intérieur de la bobine, où est placé le creuset contenant l'aluminium.

Chauffage sans contact

Le champ magnétique induit de puissants courants électriques (courants de Foucault) directement dans l'aluminium lui-même. La résistance électrique naturelle du métal fait que ces courants génèrent une chaleur intense, le faisant fondre de l'intérieur sans qu'aucune flamme externe ou élément chauffant ne le touche.

Avantages clés pour le traitement de l'aluminium

Choisir la technologie d'induction pour la fusion de l'aluminium est une décision stratégique, souvent motivée par le besoin d'une qualité de métal et d'un contrôle de processus supérieurs.

Pureté inégalée et réduction des pertes de métal

Comme aucun sous-produit de combustion n'est créé, le risque de contaminer l'aluminium avec de l'hydrogène ou d'autres impuretés est pratiquement éliminé. Ce processus de fusion propre réduit également considérablement les pertes de métal qui se produiraient autrement par oxydation dans un four à flamme directe.

Précision et contrôle

Les systèmes à induction offrent un contrôle exceptionnel de la température et du processus de fusion. Cette précision est essentielle lors de la production d'alliages d'aluminium spécifiques dont la composition finale doit répondre à des normes rigoureuses.

Efficacité dans les applications ciblées

Bien qu'elle ne soit pas conçue pour des volumes massifs, le transfert direct d'énergie dans le métal rend l'induction très efficace pour son échelle prévue, en particulier pour le recyclage de fines copeaux d'aluminium ou la production d'alliages spécialisés.

Comprendre les compromis et les limites

Pour prendre une décision éclairée, vous devez peser les avantages évidents par rapport aux contraintes pratiques et financières importantes. Un four à induction n'est pas une solution universelle.

Coûts d'investissement et d'entretien élevés

L'investissement initial pour un système de four à induction est substantiel. De plus, l'électronique de puissance élevée et les composants spécialisés nécessitent un entretien continu et qualifié, ce qui augmente le coût total de possession.

Contraintes d'échelle et de capacité

Les fours à induction de type creuset, courants pour les métaux non ferreux, ont généralement une capacité maximale d'environ 8 à 10 tonnes. Cela les rend fondamentalement inadaptés à la production à grande échelle ou aux opérations de fusion en vrac.

Sécurité opérationnelle

La conception de certains fours à induction, en particulier les modèles à chargement par le haut, peut présenter des risques pour la sécurité pendant le fonctionnement. Une formation adéquate et le strict respect des protocoles de sécurité sont non négociables.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine si un four à induction est l'outil approprié pour le travail.

- Si votre objectif principal est de produire des alliages d'aluminium de haute pureté et spécialisés : La fusion propre et le contrôle précis de la température d'un four à induction en font le choix supérieur.

- Si votre objectif principal est de recycler des matériaux fins comme des copeaux d'aluminium : L'induction est très efficace, minimisant l'oxydation et maximisant votre rendement en métal réutilisable.

- Si votre objectif principal est la fusion d'aluminium en vrac à grande échelle : Les contraintes de capacité et les coûts élevés signifient que vous devriez explorer d'autres technologies, telles que les fours à réverbère.

En fin de compte, le choix de la bonne technologie de fusion consiste à aligner les capacités uniques de l'équipement avec vos objectifs opérationnels et financiers spécifiques.

Tableau récapitulatif :

| Caractéristique | Avantage | Limitation |

|---|---|---|

| Pureté | Pas de sous-produits de combustion ; oxydation minimale | Ne convient pas à la fusion en vrac |

| Contrôle | Température et composition d'alliage précises | Coûts initiaux et d'entretien élevés |

| Efficacité | Transfert d'énergie direct ; idéal pour les copeaux fins | Capacité généralement inférieure à 10 tonnes |

| Sécurité | Processus propre avec des protocoles appropriés | Nécessite une opération et une formation qualifiées |

Besoin de faire fondre de l'aluminium avec précision et pureté ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des fours à induction adaptés au traitement de l'aluminium de haute qualité. Que vous développiez des alliages spécialisés ou recycliez des matériaux fins, nos solutions offrent un contrôle et une efficacité inégalés. Contactez-nous dès aujourd'hui pour optimiser votre processus de fusion et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté