Absolument. Le brasage n'est pas seulement une méthode viable pour joindre des métaux dissemblables ; c'est l'une des techniques les plus efficaces et les plus utilisées à cette fin précise. Contrairement au soudage, qui fait fondre les métaux de base ensemble, le brasage utilise un métal d'apport avec un point de fusion plus bas pour créer une liaison métallurgique solide, évitant ainsi bon nombre des complications qui surviennent lorsque l'on tente de fusionner deux matériaux différents.

Bien que le brasage soit une solution idéale pour joindre des métaux dissemblables, le succès dépend entièrement de la gestion des différences de dilatation thermique et du choix du métal d'apport et du processus de chauffage corrects pour assurer la compatibilité métallurgique.

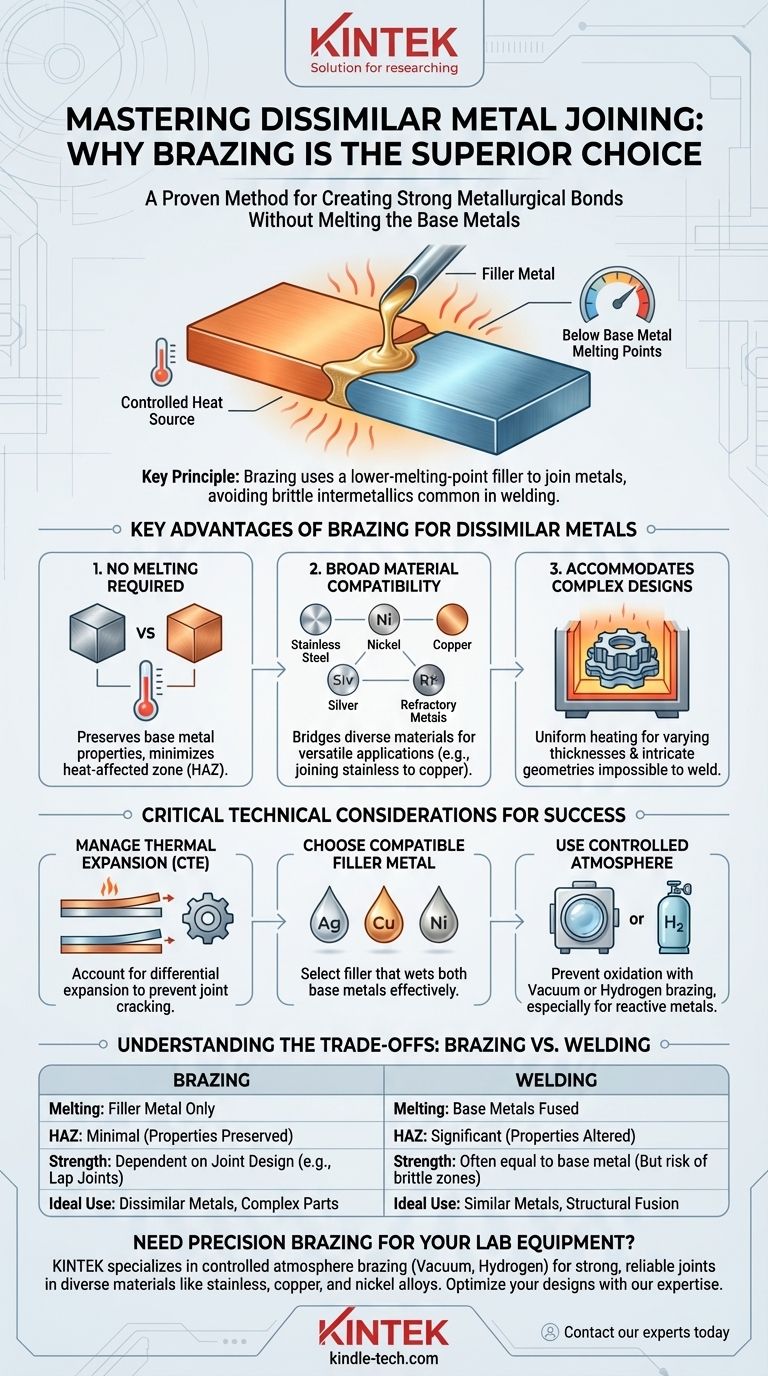

Pourquoi le brasage excelle dans la jonction des métaux dissemblables

L'avantage fondamental du brasage réside dans sa température de processus plus basse. Ce facteur unique le rend particulièrement adapté à la création de liaisons solides entre des métaux qui ne pourraient pas être facilement soudés ensemble.

Le principe fondamental : Aucune fusion requise

Le brasage fonctionne en chauffant deux métaux de base ou plus à une température inférieure à leur point de fusion. Un métal d'apport est ensuite introduit, qui fond et est attiré dans le joint par capillarité.

Ce processus crée une liaison permanente et solide sans fusionner les matériaux de base. Cela évite la formation de composés intermétalliques fragiles qui nuisent souvent au soudage des métaux dissemblables.

Large compatibilité des matériaux

Le brasage sert de pont entre une vaste gamme de matériaux. Il est couramment utilisé pour joindre diverses combinaisons d'acier inoxydable, de nickel, de cuivre et d'argent.

Des techniques spécialisées comme le brasage à l'hydrogène sont utilisées pour les matériaux tels que le cuivre, l'argent et les alliages de nickel, tandis que le brasage sous vide est nécessaire pour joindre des métaux réactifs à des métaux réfractaires haute performance.

Adaptation aux conceptions complexes

Les processus comme le brasage au four sont exceptionnellement polyvalents. Ils peuvent chauffer uniformément des assemblages entiers, ce qui les rend idéaux pour joindre des pièces d'épaisseurs variables ou des géométries complexes et complexes qui seraient difficiles, voire impossibles, à souder.

Considérations techniques clés

Le brasage réussi de métaux dissemblables nécessite une attention particulière à quelques facteurs critiques. Les négliger peut entraîner des joints faibles ou une défaillance des composants.

Gestion de la dilatation thermique

Les différents métaux se dilatent et se contractent à des vitesses différentes lorsqu'ils sont chauffés et refroidis. Cette différence de coefficient de dilatation thermique (C.T.E.) est le défi le plus important.

Si elle n'est pas prise en compte, ce mouvement différentiel peut créer une contrainte interne massive, provoquant la fissuration du joint pendant le refroidissement ou sa défaillance ultérieure en service. Une conception de joint appropriée et des cycles de chauffage/refroidissement contrôlés sont essentiels pour gérer cela.

Choix du bon métal d'apport

Le métal d'apport de brasure doit être métallurgiquement compatible avec les deux métaux de base. Il doit être capable de mouiller et de se lier efficacement à chaque surface.

Les familles de métaux d'apport courantes comprennent les alliages à base d'argent, de cuivre, de nickel et d'or. Le choix dépend de la température de service, des exigences de résistance et des métaux de base spécifiques joints.

Utilisation d'une atmosphère contrôlée

La plupart des brasages de haute intégrité sont effectués dans une atmosphère contrôlée pour éviter l'oxydation. Les oxydes à la surface des métaux empêcheront le métal d'apport de mouiller le joint et de créer une liaison.

Le brasage sous vide est utilisé pour les métaux réactifs (comme le titane) et les métaux réfractaires, car il élimine l'oxygène qui provoquerait une contamination. Le brasage à l'hydrogène est une autre méthode courante qui crée une atmosphère « réductrice », qui élimine activement les oxydes de surface des métaux comme le cuivre et le nickel.

Comprendre les compromis : Brasage contre soudage

Bien que le brasage soit souvent le choix supérieur pour les métaux dissemblables, il est important de comprendre sa relation avec le soudage.

Résistance et conception du joint

Un joint brasé bien conçu peut être aussi résistant, voire plus résistant, que les métaux de base. Cependant, la résistance est concentrée dans la fine couche de métal d'apport, nécessitant une conception de joint appropriée (comme les joints à recouvrement) pour maximiser la surface de liaison.

La zone affectée par la chaleur (ZAC)

Les températures plus basses du brasage créent une zone affectée par la chaleur (ZAC) beaucoup plus petite et moins impactante par rapport au soudage. Cela signifie que les propriétés des métaux de base (comme le revenu ou la dureté) sont mieux préservées, ce qui constitue un avantage significatif.

Quand le soudage est une alternative

Des techniques comme le soudage TIG et laser peuvent également joindre des métaux dissemblables, mais le processus est généralement plus complexe et comporte un risque plus élevé. Le soudage est souvent choisi lorsqu'une fusion directe est nécessaire pour l'application, comme dans la fabrication de certains fils de capteurs.

Faire le bon choix pour votre application

La sélection du processus approprié dépend de vos matériaux et de votre objectif final.

- Si votre objectif principal est de préserver les propriétés des métaux de base : Le brasage est supérieur en raison de ses températures de processus plus basses et de sa zone affectée par la chaleur minimale.

- Si vous joignez des métaux réfractaires réactifs ou à haute température : Un processus sous atmosphère contrôlée comme le brasage sous vide est non négociable pour prévenir l'oxydation et assurer une liaison saine.

- Si vos matériaux présentent des taux de dilatation très différents : Votre conception doit privilégier un jeu de joint approprié et un cycle de chauffage/refroidissement contrôlé pour éviter une défaillance induite par la contrainte.

En considérant attentivement ces principes, vous pouvez utiliser le brasage en toute confiance pour créer des joints fiables et à haute résistance entre une vaste gamme de matériaux dissemblables.

Tableau récapitulatif :

| Facteur clé | Importance pour le brasage de métaux dissemblables |

|---|---|

| Dilatation thermique (C.T.E.) | Crucial à gérer ; la dilatation différentielle peut provoquer des contraintes et des fissures dans le joint si elle n'est pas contrôlée. |

| Sélection du métal d'apport | Doit être métallurgiquement compatible avec les deux métaux de base (par exemple, alliages d'argent, de cuivre ou de nickel). |

| Contrôle de l'atmosphère | Prévient l'oxydation ; le brasage sous vide ou à l'hydrogène est essentiel pour les métaux réactifs ou haute performance. |

| Conception du joint | Les joints à recouvrement maximisent la surface de liaison ; un jeu approprié assure l'action capillaire et la résistance. |

Besoin de joindre des métaux dissemblables pour votre équipement de laboratoire ? KINTEK est spécialisée dans les solutions de brasage de précision pour l'équipement et les consommables de laboratoire, assurant des liaisons solides et fiables entre des matériaux tels que l'acier inoxydable, le cuivre et les alliages de nickel. Notre expertise en brasage sous atmosphère contrôlée (y compris les processus sous vide et à l'hydrogène) garantit des joints sans oxydation avec un impact thermique minimal. Laissez-nous vous aider à optimiser la durabilité et la performance de vos conceptions de composants. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de graphitation sous vide à ultra-haute température au graphite

- Four rotatif continu scellé sous vide Four rotatif

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi le graphite a-t-il une conductivité thermique élevée ? Découvrez une gestion thermique supérieure grâce à sa structure unique

- Comment un four de graphitisation par induction facilite-t-il la transformation du carbone non brûlé en graphite synthétique ?

- Quelle est la conductivité du graphite ? Comprendre ses propriétés électriques et thermiques élevées

- Quelles sont les applications industrielles du graphite ? De la métallurgie aux semi-conducteurs

- À quelle température le graphite fond-il ? Comprendre son changement de phase extrême