Oui, les céramiques sont réputées pour leur capacité exceptionnelle à supporter des températures élevées. En fait, la stabilité à haute température est l'une de leurs caractéristiques d'ingénierie les plus déterminantes. Cependant, le terme "céramique" couvre une vaste gamme de matériaux, de la simple poterie en terre cuite aux composites avancés utilisés dans les moteurs à réaction. Le degré et la nature de leur résistance à la chaleur varient considérablement sur ce spectre.

L'idée essentielle n'est pas de savoir si les céramiques peuvent supporter la chaleur, mais plutôt de comprendre que chaque type de céramique est conçu pour un environnement thermique spécifique. Votre objectif doit être d'adapter la bonne céramique à la température de l'application, au taux de changement de température et aux contraintes mécaniques.

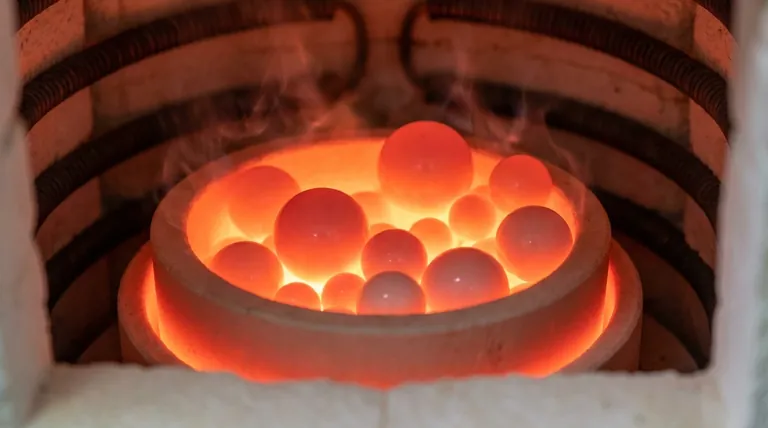

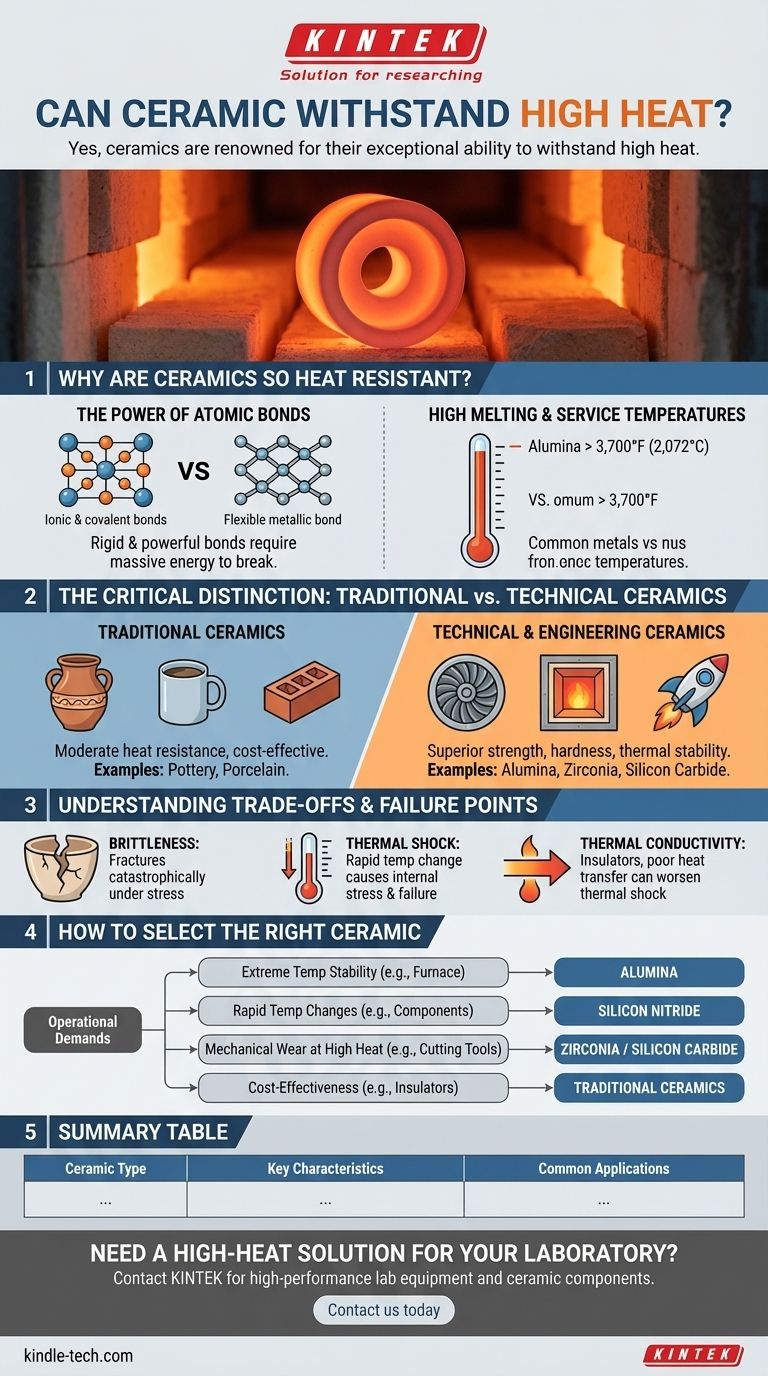

Pourquoi les céramiques sont-elles si résistantes à la chaleur ?

La capacité des céramiques à supporter des températures extrêmes n'est pas un hasard ; elle est le résultat direct de leur structure atomique fondamentale. Contrairement aux métaux, qui sont caractérisés par une "mer" flexible d'électrons partagés, les céramiques sont construites sur des liaisons beaucoup plus rigides et puissantes.

Le pouvoir des liaisons atomiques

La plupart des céramiques techniques sont maintenues ensemble par des liaisons ioniques et covalentes. Ce sont des liaisons chimiques extrêmement solides qui nécessitent une quantité massive d'énergie — sous forme de chaleur — pour être rompues. Cette stabilité inhérente confère aux céramiques leurs points de fusion typiquement élevés.

Points de fusion et températures de service élevés

En raison de ces liaisons solides, de nombreuses céramiques techniques fondent à des températures bien supérieures à celles des alliages métalliques même les plus performants. Par exemple, l'alumine (oxyde d'aluminium), une céramique technique courante, a un point de fusion de plus de 2 072 °C (3 700 °F), ce qui lui permet d'être utilisée de manière fiable dans des applications où la plupart des métaux auraient échoué.

La distinction critique : céramiques traditionnelles vs céramiques techniques

Toutes les céramiques ne sont pas égales. La différence de performance entre la céramique d'une tasse à café et la céramique d'une aube de turbine est immense.

Céramiques traditionnelles

Ce sont les matériaux auxquels la plupart des gens pensent, tels que la poterie, la porcelaine et la brique. Elles sont généralement à base d'argile et cuites à haute température pour atteindre dureté et stabilité. Bien qu'elles soient suffisamment résistantes à la chaleur pour des applications comme les ustensiles de cuisine et les matériaux de construction, elles ne conviennent pas aux environnements industriels ou aérospatiaux extrêmes.

Céramiques techniques et d'ingénierie

Il s'agit d'une classe de matériaux hautement purifiés et fabriqués avec précision, conçus pour des performances extrêmes. Ils offrent une résistance, une dureté et une stabilité thermique supérieures. Les exemples courants incluent :

- Alumine (oxyde d'aluminium) : Excellente pour les revêtements de fours et les isolants électriques en raison de son point de fusion élevé et de sa stabilité.

- Zircone (dioxyde de zirconium) : Connue pour sa ténacité exceptionnelle à la rupture à haute température, utilisée dans les composants de moteurs et les outils de coupe.

- Carbure de silicium (SiC) : Maintient sa résistance à très haute température et est utilisé pour des pièces comme les freins de voiture et les tuyères de fusée.

Comprendre les compromis et les points de défaillance

Bien que thermiquement résilientes, les céramiques ne sont pas invincibles. Leurs propriétés uniques s'accompagnent de vulnérabilités spécifiques qu'il est essentiel de comprendre pour toute application à haute température.

Fragilité et fracture

Le principal compromis pour la dureté et la résistance à la chaleur d'une céramique est sa fragilité. Contrairement à un métal qui se pliera ou se déformera sous contrainte, une céramique se fracturera généralement de manière catastrophique une fois sa limite atteinte. Cela doit être une considération centrale dans toute conception.

La menace du choc thermique

C'est le mode de défaillance le plus courant pour les céramiques dans les environnements à haute température. Le choc thermique se produit lorsqu'un matériau subit un changement rapide de température, provoquant l'expansion ou la contraction de différentes parties à des vitesses différentes. Cela crée une immense contrainte interne qui peut facilement provoquer des fissures et une défaillance complète.

Conductivité thermique

La plupart des céramiques sont des isolants thermiques, ce qui signifie qu'elles ne transfèrent pas bien la chaleur. C'est souvent une propriété souhaitable, par exemple, dans les revêtements de fours. Cependant, cette faible conductivité peut aggraver leur susceptibilité au choc thermique, car elle permet à des gradients de température prononcés de s'accumuler à l'intérieur du matériau.

Comment choisir la bonne céramique

Votre choix dépend entièrement des exigences opérationnelles de votre application. Pour prendre une décision éclairée, vous devez aller au-delà de la question générale de la résistance à la chaleur et évaluer l'environnement spécifique.

- Si votre objectif principal est une stabilité à température extrême (par exemple, revêtements de fours, creusets) : Vous avez besoin d'une céramique technique avec un point de fusion très élevé, comme l'alumine (oxyde d'aluminium).

- Si votre objectif principal est de survivre à des changements rapides de température (par exemple, des composants qui sont rapidement chauffés et refroidis) : Recherchez des matériaux conçus pour la résistance aux chocs thermiques, tels que certaines qualités de nitrure de silicium ou de silice fondue.

- Si votre objectif principal est l'usure mécanique à haute température (par exemple, outils de coupe, pièces de moteur) : La zircone ou le carbure de silicium offrent une combinaison supérieure de dureté, de ténacité et de résistance à la chaleur.

- Si votre objectif principal est la rentabilité à chaleur modérée (par exemple, biens de consommation, isolants de base) : Les céramiques traditionnelles comme la porcelaine ou le grès sont souvent le choix le plus pratique.

Comprendre le type spécifique de céramique et ses compromis inhérents est la clé pour exploiter avec succès ses remarquables propriétés thermiques.

Tableau récapitulatif :

| Type de céramique | Caractéristiques clés | Applications courantes |

|---|---|---|

| Céramiques traditionnelles (par exemple, poterie, brique) | Résistance modérée à la chaleur, rentable | Ustensiles de cuisine, matériaux de construction |

| Alumine (oxyde d'aluminium) | Point de fusion élevé (>2 072 °C), excellente stabilité | Revêtements de fours, isolants électriques |

| Zircone (dioxyde de zirconium) | Ténacité exceptionnelle à la rupture à haute température | Composants de moteurs, outils de coupe |

| Carbure de silicium (SiC) | Maintient sa résistance à très haute température | Tuyères de fusée, freins de voiture |

Besoin d'une solution haute température pour votre laboratoire ?

Le choix du bon matériau céramique est essentiel pour le succès et la sécurité de vos processus à haute température. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des composants céramiques conçus pour des environnements thermiques extrêmes. Nos experts peuvent vous aider à sélectionner le matériau parfait pour assurer la durabilité, l'efficacité et la précision de vos applications.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Four à moufle de laboratoire à moufle à levage par le bas

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

Les gens demandent aussi

- Quel est le but de l'utilisation de billes de broyage en zircone de haute dureté ? Assurer la pureté et la puissance dans le broyage d'électrolytes

- Quels sont les avantages de l'utilisation de bocaux de broyage en zircone pour les électrolytes sulfurés ? Améliorer la pureté et la conductivité

- Pourquoi les billes de broyage en zircone de 3 mm sont-elles sélectionnées pour la synthèse du Na3FePO4CO3 ? Optimiser l'énergie et la pureté

- Que sont les alliages en termes simples ? Libérez la puissance des matériaux ingénieux

- Quels sont les avantages techniques de l'utilisation de billes de broyage en zircone (ZrO2) ? Amélioration des performances des anodes composites au silicium