Oui, un four à induction est un outil très efficace et largement utilisé pour la fusion du cuivre. Ces fours sont non seulement capables d'atteindre les températures nécessaires, mais sont souvent la méthode préférée pour le cuivre et ses alliages, comme le laiton et le bronze. Leur conception offre des avantages significatifs en termes de contrôle, d'efficacité et de qualité du produit fondu final.

La question fondamentale n'est pas de savoir si un four à induction peut faire fondre le cuivre, mais pourquoi il est l'un des meilleurs outils pour ce travail. La capacité de cette technologie à fournir un contrôle précis de la température et à minimiser la perte de métal par oxydation la rend supérieure pour les applications exigeant des résultats de haute qualité.

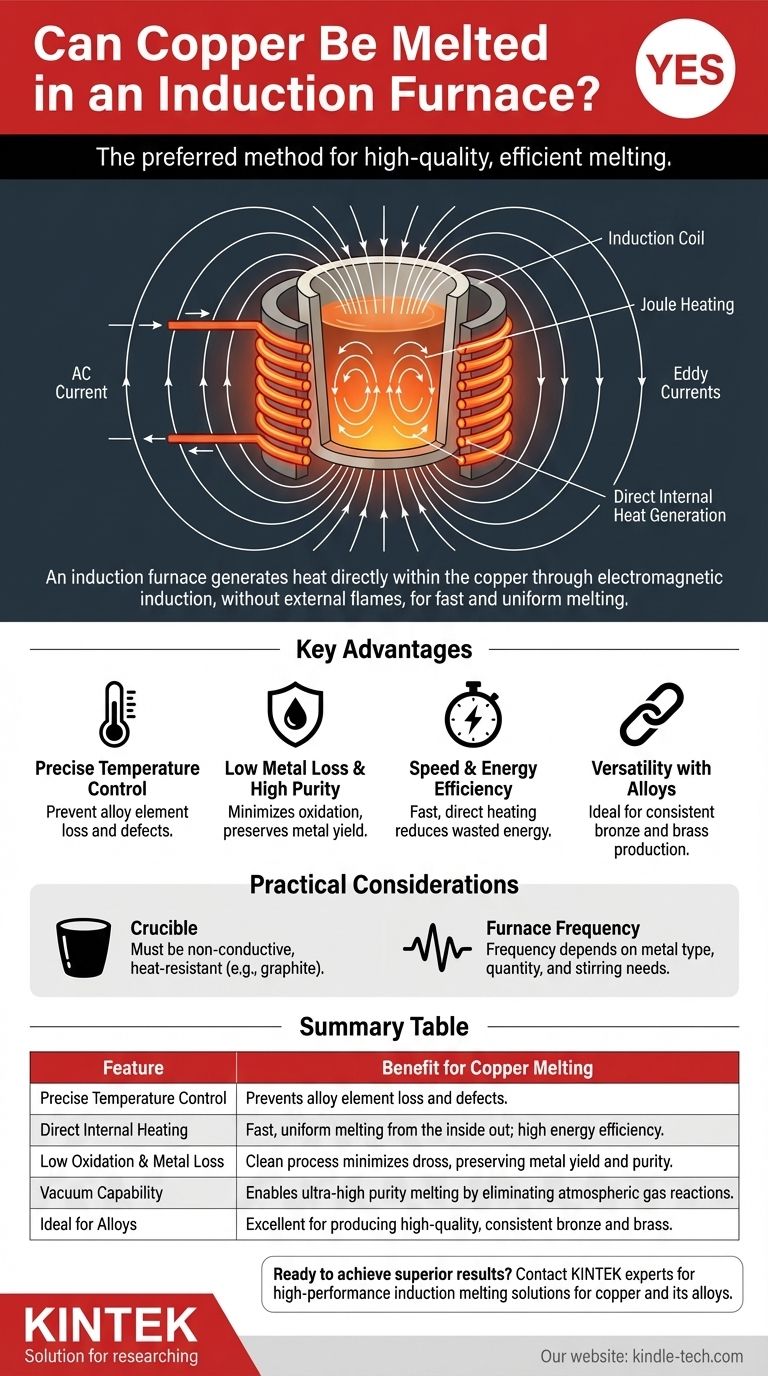

Comment les fours à induction font fondre le cuivre

Un four à induction n'utilise pas de flamme externe ni d'élément chauffant. Au lieu de cela, il utilise les principes de l'électromagnétisme pour générer de la chaleur directement à l'intérieur du cuivre lui-même.

Le principe de l'induction électromagnétique

Un four à induction fonctionne à l'aide d'une bobine, généralement en tube de cuivre, traversée par un courant alternatif (CA) à haute fréquence. Ce courant génère un champ magnétique puissant et rapidement changeant autour de la bobine. Lorsque du métal conducteur comme le cuivre est placé dans ce champ, le champ magnétique induit de forts courants électriques (appelés courants de Foucault) à l'intérieur du métal.

Ces courants de Foucault s'opposent à la résistance électrique naturelle du métal, générant une chaleur immense par un processus appelé chauffage Joule. Cette chaleur est créée à l'intérieur du cuivre, ce qui lui permet de fondre rapidement et uniformément de l'intérieur vers l'extérieur.

Pourquoi cette méthode excelle pour le cuivre

Le cuivre est un excellent conducteur électrique, ce qui le rend très réactif aux courants induits générés par le four. La capacité de contrôler la fréquence et la puissance du courant électrique dans la bobine donne à l'opérateur un contrôle précis sur le taux de chauffage et la température finale du cuivre en fusion.

Ce niveau de contrôle est essentiel pour prévenir la surchauffe, qui peut entraîner une porosité gazeuse et d'autres défauts dans le produit moulé final.

Principaux avantages pour les applications du cuivre

L'utilisation d'un four à induction pour le cuivre va au-delà de la simple fusion. Elle offre des avantages tangibles qui ont un impact sur le coût, la qualité et l'efficacité du processus.

Contrôle précis de la température

Les fours à induction permettent une gestion exacte de la température. Ceci est vital lorsque l'on travaille avec des alliages de cuivre comme le laiton, car cela empêche les éléments plus volatils (comme le zinc) de s'évaporer et d'être perdus. Cela garantit que la composition finale de l'alliage est correcte.

Faible perte de métal et haute pureté

Les fours traditionnels à combustible exposent le métal en fusion aux sous-produits de la combustion et à l'air libre, ce qui entraîne une oxydation significative et une perte de métal (scories). Comme le chauffage par induction est propre et contenu, l'oxydation est drastiquement réduite.

Pour les applications exigeant la plus haute pureté, un four à induction sous vide peut être utilisé. Cette variante fonctionne sous vide, empêchant le cuivre en fusion de réagir avec les gaz atmosphériques comme l'oxygène ou l'azote.

Vitesse et efficacité énergétique

Étant donné que la chaleur est générée directement à l'intérieur du cuivre, le processus de fusion est extrêmement rapide et économe en énergie. Il y a très peu d'énergie gaspillée, car vous ne chauffez pas d'abord la chambre du four ou l'air autour du métal.

Polyvalence avec les alliages de cuivre

Le chauffage contrôlé et uniforme d'un four à induction le rend idéal pour la production d'alliages de cuivre de haute qualité. Il peut faire fondre efficacement l'acier, l'aluminium, l'or et l'argent, mais il est particulièrement bien adapté à la création de nuances spécifiques de bronze et de laiton pour des moulages personnalisés ou de grandes structures.

Comprendre les considérations pratiques

Bien que très efficace, la fusion par induction est un processus sophistiqué avec des exigences spécifiques qui diffèrent des méthodes plus simples.

L'importance du creuset

Le cuivre doit être contenu dans un récipient appelé creuset. Ce creuset doit être fabriqué à partir d'un matériau non conducteur et résistant à la chaleur (réfractaire) comme le graphite ou la céramique. Si le creuset était conducteur, il chaufferait en même temps – ou à la place – de la charge métallique, ce qui irait à l'encontre du but du chauffage par induction directe.

Fréquence du four correspondante

Les fours à induction fonctionnent à différentes fréquences (basse, moyenne, haute). La fréquence optimale dépend du type de métal, de la quantité à fondre et de l'effet d'agitation souhaité dans le bain en fusion. Les fours à moyenne fréquence sont très courants pour la fusion du cuivre et de ses alliages.

Investissement initial

La technologie impliquée dans un four à induction, y compris l'alimentation électrique et les systèmes de contrôle, nécessite généralement un investissement initial plus élevé que celui d'un simple four à gaz ou à coke. Cependant, ce coût est souvent justifié par des coûts d'exploitation inférieurs, un rendement métallique plus élevé et une qualité de produit supérieure.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction dépend entièrement de vos objectifs spécifiques en matière de qualité, d'échelle et de pureté.

- Si votre objectif principal est la coulée ou l'alliage personnalisé de haute qualité : Un four à induction est le choix idéal en raison de son contrôle précis de la température et de sa capacité à préserver l'intégrité des alliages.

- Si votre objectif principal est la production industrielle à grande échelle : Un four à induction à moyenne fréquence de taille appropriée fournira la vitesse, l'efficacité et la cohérence requises pour les opérations à haut débit.

- Si votre objectif principal est une pureté maximale pour des applications spéciales : Un four à induction sous vide est la seule méthode qui peut empêcher de manière fiable les réactions avec les gaz atmosphériques pour produire un métal ultra-propre.

En fin de compte, l'utilisation d'un four à induction pour le cuivre ne consiste pas seulement à faire fondre le métal ; il s'agit de contrôler précisément l'ensemble du processus pour obtenir des résultats supérieurs et reproductibles.

Tableau récapitulatif :

| Caractéristique | Avantage pour la fusion du cuivre |

|---|---|

| Contrôle précis de la température | Prévient la perte d'éléments d'alliage (par exemple, le zinc dans le laiton) et les défauts. |

| Chauffage interne direct | Fusion rapide et uniforme de l'intérieur vers l'extérieur ; haute efficacité énergétique. |

| Faible oxydation et perte de métal | Processus propre minimisant les scories, préservant le rendement et la pureté du métal. |

| Capacité de vide | Permet une fusion de très haute pureté en éliminant les réactions avec les gaz atmosphériques. |

| Idéal pour les alliages | Excellent pour la production de bronze et de laiton de haute qualité et constants. |

Prêt à obtenir des résultats supérieurs dans votre processus de fusion du cuivre ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les solutions de fusion par induction adaptées au cuivre et à ses alliages. Notre expertise vous assure le contrôle précis et l'efficacité nécessaires pour la coulée et la production d'alliages de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et fournir la pureté et la cohérence que votre travail exige.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance