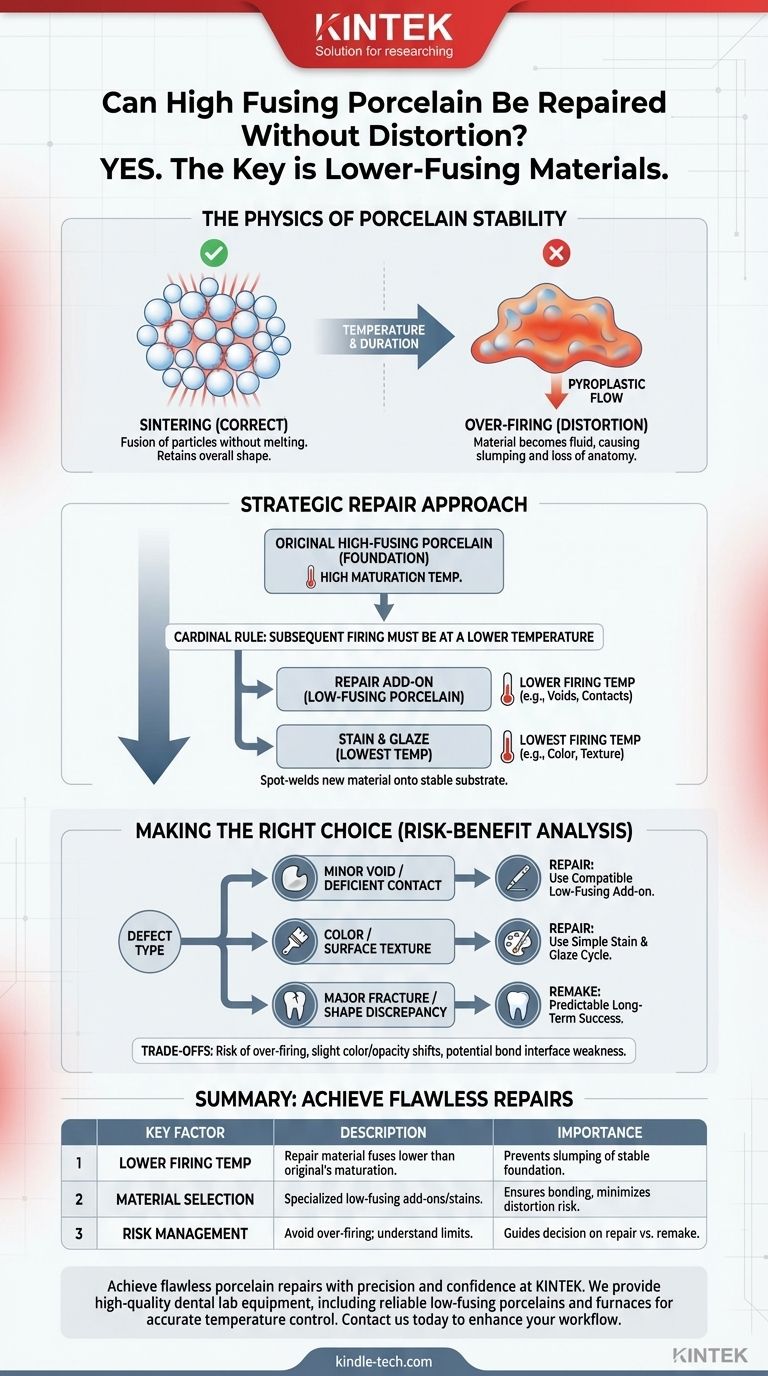

Oui, la porcelaine à haute cuisson peut être réparée avec succès sans distorsion, mais cela nécessite une approche disciplinée et une compréhension fondamentale de la science de la céramique. La clé n'est pas de recuire la porcelaine d'origine à sa température de maturation, mais d'utiliser un matériau spécialisé à plus basse température pour l'ajout. Cela permet au nouveau matériau de fusionner et de glacer sans provoquer l'affaissement ou la déformation de la céramique stable et fondamentale.

Le principe fondamental de toute réparation réussie de la porcelaine est que chaque cuisson subséquente doit être effectuée à une température inférieure à la précédente. Tenter de réparer la porcelaine en la cuisant à sa température élevée d'origine entraînera inévitablement une distorsion, ruinant la forme et l'ajustement de la restauration.

La physique de la stabilité de la porcelaine

Pour comprendre comment réparer la porcelaine, vous devez d'abord comprendre comment elle est fabriquée. Le processus n'est pas une simple fusion et solidification comme la glace, mais un processus thermique plus complexe.

Le processus de frittage

La porcelaine dentaire n'est pas fondue en liquide. Au lieu de cela, elle subit un processus appelé frittage, où les particules de céramique individuelles sont chauffées jusqu'à ce que leurs surfaces commencent à fusionner ensemble.

Cela densifie le matériau et réduit la porosité, créant une masse solide et résistante tout en conservant en grande partie sa forme globale.

Le rôle de la température

La température et la durée de cuisson sont les variables les plus critiques. L'objectif est d'atteindre le point idéal de vitrification (la conversion en une substance vitreuse) où la porcelaine atteint une densité et une résistance maximales.

Si cette température est dépassée, ou si le temps de maintien est trop long, la porcelaine commencera à s'écouler comme un liquide épais. C'est la source de la distorsion, également connue sous le nom d'affaissement ou d'écoulement pyroplastique, qui provoque la perte d'anatomie, l'arrondissement des marges et un mauvais ajustement.

Porcelaine à haute cuisson contre porcelaine à basse cuisson

La porcelaine à haute cuisson, utilisée pour le corps principal ou le cœur d'une restauration, est conçue pour être très stable et résister à de multiples cuissons ultérieures. Sa composition lui confère une température de frittage élevée.

Les porcelaines d'« ajout » ou de « correction » à basse cuisson sont spécifiquement conçues avec une composition chimique différente (plus de modificateurs de verre ou de « fondants »). Cela leur permet de se fritter et de glacer à une température nettement plus basse, ce qui les rend idéales pour les réparations.

L'approche stratégique de la réparation

Une réparation réussie est une procédure calculée qui respecte les propriétés thermiques de la céramique d'origine.

La règle d'or : un cycle de cuisson plus bas

La porcelaine de réparation doit avoir une température de maturation inférieure à la température utilisée pour la cuisson de glaçage finale de la restauration d'origine.

Cela garantit que la chaleur est juste suffisante pour fusionner le nouveau matériau sans réactiver l'écoulement pyroplastique de la porcelaine fondamentale. Vous êtes essentiellement en train de « souder par points » le nouveau matériau sur un substrat stable.

Sélection du bon matériau de réparation

Le choix du matériau est dicté par la nature de la réparation. Pour les petites lacunes ou les ajustements de contact, une porcelaine d'ajout à basse cuisson spécifique compatible avec votre système céramique d'origine est le bon choix.

Pour les ajustements mineurs de texture de surface ou de couleur, une application de stain et de glaçure à cuisson encore plus basse est suffisante. Cela implique les températures les plus basses et présente le moins de risque de distorsion.

Comprendre les compromis et les risques

Bien que la réparation soit souvent possible, elle n'est pas sans compromis potentiels. En être conscient est crucial pour gérer les attentes.

Le risque de surcuisson

Le risque principal est de surcuire accidentellement la réparation. Cela peut se produire si le mauvais programme de cuisson est sélectionné ou si le thermocouple du four est inexact. Le résultat sera une distorsion de la restauration d'origine, ce qui est souvent irréversible.

Défis de la couleur et de l'opacité

Les cuissons répétées, même à des températures plus basses, peuvent modifier subtilement les propriétés optiques de la porcelaine sous-jacente. Cela peut parfois rendre difficile l'obtention d'une correspondance de couleur parfaite avec le matériau de réparation. La zone réparée peut apparaître légèrement plus opaque ou avoir une valeur différente.

Potentiel d'une liaison plus faible

Bien que la liaison chimique entre une porcelaine de réparation moderne et la céramique d'origine soit très forte, l'interface représente une zone de transition. Dans les zones de contrainte fonctionnelle très élevée, cette interface pourrait théoriquement être un point de faiblesse par rapport à une restauration monolithique non réparée.

Faire le bon choix pour votre restauration

Votre décision de réparer ou de refaire doit être basée sur une analyse risque-bénéfice pour le défaut spécifique.

- Si votre objectif principal est de corriger une petite lacune ou un contact déficient : Utilisez une porcelaine d'ajout compatible à basse cuisson avec un programme de cuisson dédié à température plus basse.

- Si votre objectif principal est d'ajuster la couleur ou la texture de surface : Un simple cycle de stain et de glaçure à basse température est la méthode la plus sûre et la plus efficace.

- Si vous êtes confronté à une fracture structurelle majeure ou à une divergence de forme importante : Refaire la restauration est presque toujours la voie la plus prévisible pour assurer la résistance à long terme, l'esthétique et le succès clinique.

En respectant la hiérarchie thermique des céramiques dentaires, vous pouvez effectuer des réparations précises qui permettent d'économiser du temps et des ressources sans compromettre l'intégrité du travail d'origine.

Tableau récapitulatif :

| Facteur clé | Description | Importance |

|---|---|---|

| Température de cuisson plus basse | Le matériau de réparation doit fusionner à une température inférieure au point de maturation de la porcelaine d'origine. | Prévient l'affaissement et la déformation de la fondation stable. |

| Sélection des matériaux | Utilisez des porcelaines d'ajout spécialisées à basse cuisson ou des stains/glaçures compatibles avec le système d'origine. | Assure une bonne adhérence et minimise le risque de distorsion. |

| Processus de frittage | Comprendre que la porcelaine fusionne par frittage, et non par fusion, ce qui maintient l'intégrité de la forme lorsqu'elle est effectuée correctement. | Base pour l'application de protocoles thermiques corrects. |

| Gestion des risques | La surcuisson peut provoquer une distorsion irréversible ; les cuissons répétées peuvent affecter la couleur/l'opacité. | Guide la prise de décision sur le moment de réparer ou de refaire. |

Réalisez des réparations de porcelaine impeccables avec précision et confiance. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire dentaire et de consommables de haute qualité, y compris des porcelaines à basse cuisson fiables et des fours conçus pour un contrôle précis de la température. Que vous effectuiez des ajustements mineurs ou des ajouts complexes, nos produits vous aident à maintenir l'intégrité de la restauration sans distorsion. Contactez-nous dès aujourd'hui pour améliorer votre flux de travail céramique et garantir des résultats prévisibles et de haute qualité pour vos restaurations dentaires. Contactez-nous via notre formulaire de contact pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Une dent en porcelaine cassée peut-elle être réparée ? Un guide des solutions dentaires durables

- Le temps de frittage a-t-il affecté l'ajustement marginal des chapes en zircone ? Maîtrise de la précision pour un ajustement parfait

- Quel est le facteur crucial à considérer lors de la sélection d'un four de pressage dentaire ? La compatibilité des matériaux est la clé

- Quelles sont les caractéristiques des céramiques dentaires ? Obtenez une esthétique et une durabilité supérieures

- Quelle est la température de cuisson des céramiques dentaires ? Maîtriser le cycle critique pour des restaurations solides et esthétiques

- Quelle est la température de frittage de la zircone ? Obtenez une résistance et une esthétique optimales

- Quelles méthodes sont utilisées pour contrôler la température lors du frittage de la zircone dentaire ? Obtenez des résultats précis avec KINTEK

- Quelle est l'utilité d'un four à porcelaine ? Maîtriser la cuisson de précision pour des restaurations dentaires supérieures