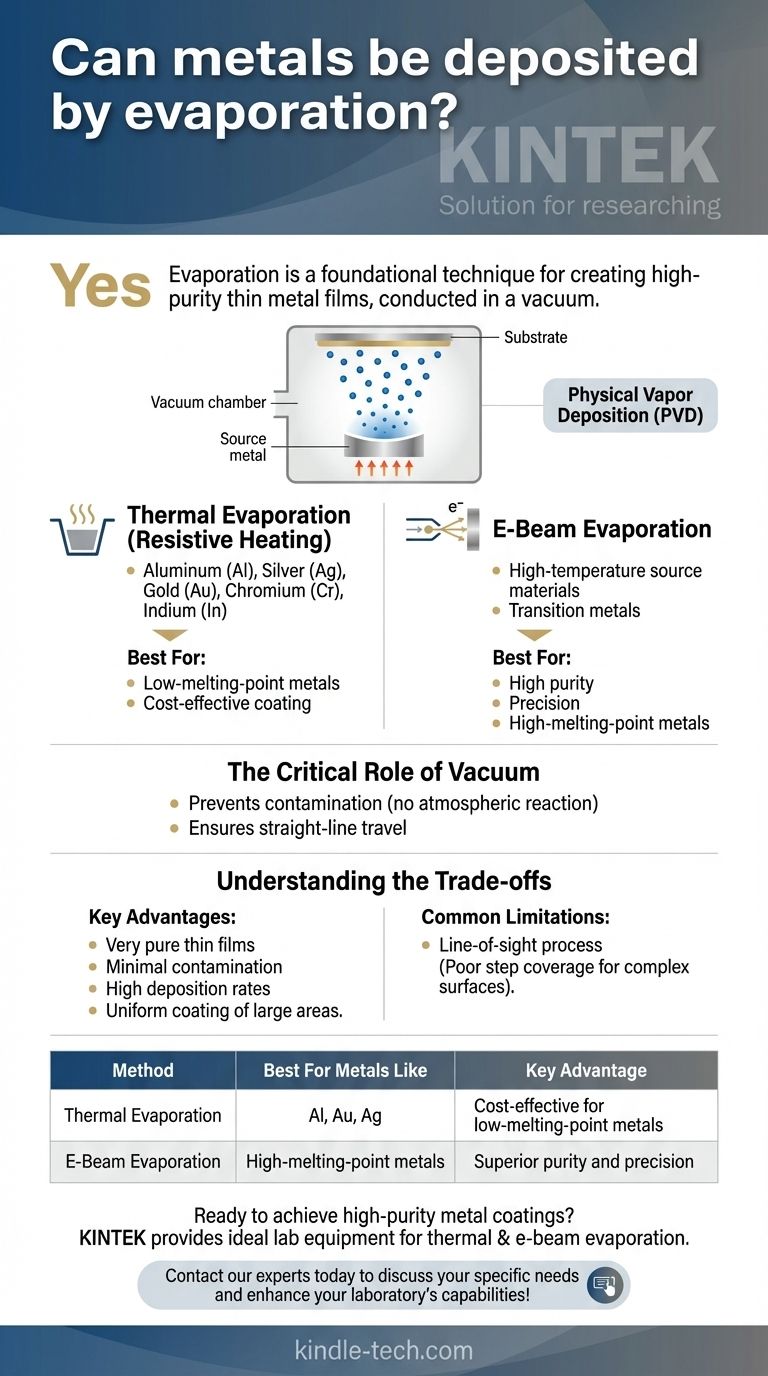

Oui, non seulement les métaux peuvent être déposés par évaporation, mais c'est une technique fondamentale et largement utilisée pour créer des couches minces métalliques de haute pureté. Ce processus, réalisé sous vide, consiste à chauffer un métal jusqu'à ce qu'il se vaporise, puis à le laisser se condenser sur un substrat. De nombreux métaux courants, y compris l'aluminium, l'argent, l'or, le nickel et le chrome, sont régulièrement déposés par cette méthode.

L'évaporation est un processus de dépôt sous vide essentiel pour appliquer des couches minces métalliques sur une surface. Le choix entre ses deux méthodes principales – l'évaporation thermique et l'évaporation par faisceau d'électrons – est déterminé par le point de fusion du métal ainsi que par la pureté et la précision requises du revêtement final.

Les fondamentaux de l'évaporation de métaux

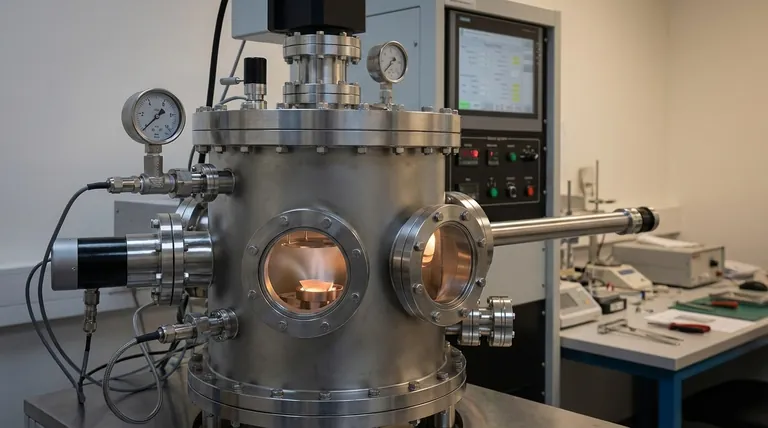

Pour comprendre comment les métaux sont déposés par évaporation, il est essentiel de saisir le principe de base du processus. Il s'agit d'une forme de dépôt physique en phase vapeur (PVD).

Le principe de base

Le métal source est placé à l'intérieur d'une chambre à vide poussé et chauffé jusqu'à ce que ses atomes se transforment en vapeur. Ces atomes métalliques gazeux voyagent ensuite à travers le vide et se condensent sur une surface cible plus froide, appelée le substrat, formant une couche mince et uniforme.

Le rôle critique du vide

L'ensemble du processus doit se dérouler sous vide pour deux raisons essentielles. Premièrement, cela empêche les atomes métalliques vaporisés de réagir avec l'oxygène, l'azote ou d'autres gaz atmosphériques, ce qui contaminerait la couche. Deuxièmement, le vide garantit que les atomes métalliques peuvent voyager en ligne droite de la source au substrat sans entrer en collision avec d'autres particules.

Méthodes clés d'évaporation pour les métaux

Bien que le principe soit simple, la méthode de chauffage du matériau source métallique est une distinction critique. Les deux techniques dominantes ont des capacités différentes et sont adaptées à différents types de métaux.

Évaporation thermique (chauffage résistif)

Dans cette méthode, le métal source est placé dans un petit creuset ou "bateau" fait d'un matériau réfractaire comme le tungstène. Un courant électrique élevé est passé à travers ce bateau, le faisant chauffer rapidement et, à son tour, chauffer le métal source jusqu'à son point d'évaporation.

Cette technique est excellente pour les métaux ayant des points de fusion relativement bas. Elle est largement utilisée pour des matériaux tels que l'aluminium (Al), l'argent (Ag), l'or (Au), le chrome (Cr) et l'indium (In).

Évaporation par faisceau d'électrons (E-Beam)

Pour les métaux ayant des températures de fusion très élevées, le chauffage résistif est souvent insuffisant. L'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie, guidé par des champs magnétiques, pour frapper et chauffer directement le métal source dans un creuset.

Cette méthode peut générer une chaleur intense et localisée, ce qui la rend très efficace pour déposer des matériaux sources à haute température. L'évaporation par faisceau d'électrons est préférée lors de la création de revêtements métalliques extrêmement purs et précis ou lors de l'utilisation de métaux de transition et de leurs oxydes.

Comprendre les compromis

Comme tout processus technique, l'évaporation de métaux présente des avantages et des limites distincts qui la rendent appropriée pour certaines applications mais pas pour d'autres.

Avantages clés

Le principal avantage de l'évaporation est sa capacité à produire des couches minces très pures. Parce que le processus est relativement simple et basé sur la chaleur, il introduit une contamination minimale par rapport à d'autres méthodes. Il peut également atteindre des taux de dépôt élevés et est une excellente méthode pour revêtir uniformément de grandes surfaces.

Limitations courantes

La limitation la plus importante de l'évaporation est qu'il s'agit d'un processus en ligne de visée. Les atomes métalliques vaporisés voyagent en ligne droite, ce qui signifie qu'ils peuvent ne pas recouvrir efficacement des surfaces complexes et tridimensionnelles avec des contre-dépouilles ou des tranchées. C'est ce qu'on appelle une mauvaise couverture de marche.

Faire le bon choix pour votre application

Le choix de la bonne méthode dépend entièrement du matériau avec lequel vous travaillez et des caractéristiques souhaitées de la couche finale.

- Si votre objectif principal est un revêtement rentable avec des métaux courants (comme l'aluminium ou l'argent) : L'évaporation thermique est souvent la méthode la plus directe et la plus efficace.

- Si votre objectif principal est de déposer des métaux à point de fusion élevé ou d'atteindre une pureté maximale de la couche : L'évaporation par faisceau d'électrons fournit l'énergie et le contrôle nécessaires pour un résultat supérieur.

- Si votre objectif principal est de revêtir une surface complexe avec une topographie variée : Vous devez tenir compte des limitations de la ligne de visée et pourriez avoir besoin d'étudier des techniques de dépôt alternatives comme la pulvérisation cathodique.

En comprenant ces principes fondamentaux, vous pouvez sélectionner la technique d'évaporation idéale pour obtenir une couche mince métallique précise et pure pour votre projet.

Tableau récapitulatif :

| Méthode | Idéal pour des métaux comme | Avantage clé |

|---|---|---|

| Évaporation thermique | Aluminium, Or, Argent | Rentable pour les métaux à bas point de fusion |

| Évaporation par faisceau d'électrons | Métaux à haut point de fusion | Pureté et précision supérieures |

Prêt à obtenir des revêtements métalliques de haute pureté pour votre projet ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire idéal pour les processus d'évaporation thermique et par faisceau d'électrons. Que vous travailliez avec des métaux courants comme l'aluminium et l'or ou que vous ayez besoin de la précision du dépôt à haute température, notre expertise vous assure d'obtenir la bonne solution pour des résultats de couches minces supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt de métaux et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées