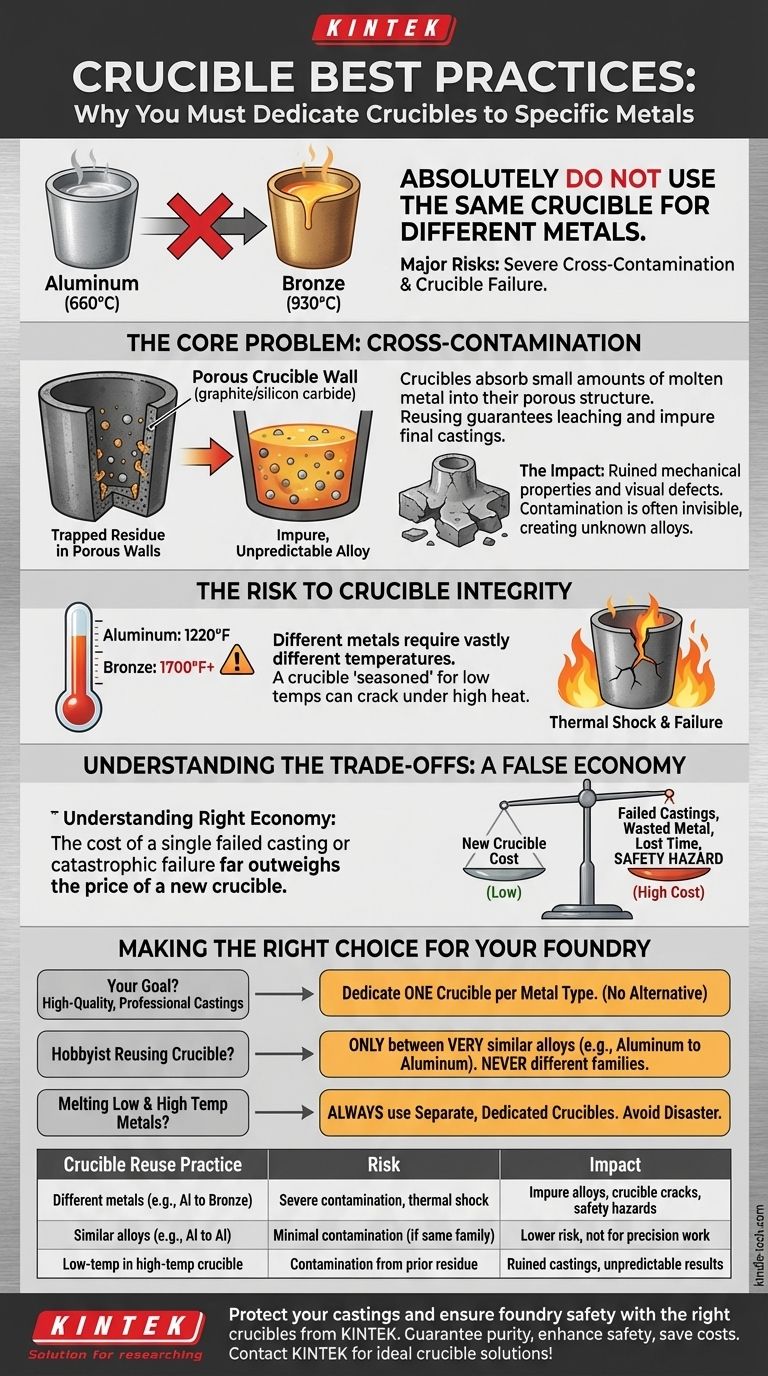

Bien que vous le puissiez techniquement, vous ne devriez absolument pas utiliser le même creuset pour différents métaux. Cette pratique est fortement déconseillée dans tout travail de fonderie sérieux car elle introduit deux problèmes majeurs : une grave contamination croisée de vos alliages et un risque important de défaillance du creuset.

Le principe fondamental est qu'un creuset absorbe de petites quantités de tout métal qui y est fondu. Le réutiliser pour un métal différent garantit que ce résidu piégé sera relargué, créant un alliage impur et imprévisible et compromettant la qualité de votre coulée finale.

Le problème fondamental : la contamination croisée

La raison principale de dédier des creusets à des métaux spécifiques est de maintenir la pureté et l'intégrité de vos alliages. Même des quantités infimes d'un métal étranger peuvent avoir des effets drastiques.

Comment se produit la contamination

Les creusets, en particulier ceux en argile-graphite ou en carbure de silicium, ont une structure poreuse. Lorsque le métal est à l'état liquide, il pénètre dans ces pores microscopiques.

Une fois que le creuset refroidit, ce métal reste piégé dans les parois du creuset. Aucune quantité de grattage ou de nettoyage ne peut éliminer complètement ce résidu incrusté.

L'impact sur vos alliages

Lorsque vous introduisez un nouveau métal différent et que vous le portez à température de fusion, l'ancien métal piégé fondra également et se mélangera à votre nouveau lot.

Par exemple, une petite quantité de résidu d'aluminium contaminant une coulée de bronze peut ruiner ses propriétés mécaniques et sa finition. De même, le zinc provenant d'une coulée de laiton précédente peut provoquer de la fragilité et des défauts de coulée lors d'une coulée d'aluminium.

Les dommages « invisibles »

Cette contamination n'est pas toujours évidente. La pièce coulée contaminée peut sembler visuellement acceptable mais ne répondra pas aux normes attendues en matière de résistance, de ductilité ou de résistance à la corrosion. Vous avez créé un alliage inconnu et non contrôlé.

Le risque pour l'intégrité de votre creuset

Au-delà de la contamination, l'utilisation du même creuset pour différents métaux peut endommager physiquement le creuset lui-même, créant un risque de sécurité important.

Différents métaux, différentes températures

Les métaux ont des points de fusion très différents. L'aluminium fond à environ 660 °C (1220 °F), tandis que le bronze et le laiton nécessitent des températures supérieures à 930 °C (1700 °F).

Un creuset qui a été utilisé à plusieurs reprises pour un métal à basse température comme l'aluminium devient « assaisonné » à cette plage de température.

Choc thermique et attaque chimique

Soumettre un creuset assaisonné pour l'aluminium aux températures beaucoup plus élevées requises pour le bronze peut provoquer un choc thermique sévère, entraînant des fissures ou une défaillance pure et simple.

De plus, les fondants utilisés pour différents métaux peuvent avoir des effets chimiques différents. Un fondant agressif utilisé pour un alliage pourrait éroder prématurément un creuset qui était stable avec une combinaison différente d'alliage et de fondant.

Comprendre les compromis

La motivation pour réutiliser un creuset est presque toujours d'économiser de l'argent. Cependant, c'est un exemple classique de fausse économie.

L'avantage perçu : les économies de coûts

En surface, acheter moins de creusets semble être un moyen évident de réduire les coûts opérationnels. Un nouveau creuset peut sembler être une dépense inutile lorsque vous en avez un qui semble parfaitement utilisable.

Les coûts cachés : les pièces coulées ratées

Le coût d'une seule pièce coulée ratée dépasse presque toujours le coût d'un nouveau creuset. Cela comprend le métal gaspillé, le carburant ou l'électricité utilisés pour la fusion, et surtout, votre temps et votre main-d'œuvre.

Le facteur de sécurité critique

Le coût caché le plus important est le risque de défaillance catastrophique du creuset. Un creuset qui se brise alors qu'il est plein de métal en fusion est l'un des événements les plus dangereux qui puissent se produire dans une fonderie, pouvant provoquer de graves brûlures et des incendies.

Faire le bon choix pour votre fonderie

Votre stratégie de creuset doit s'aligner directement sur vos objectifs de qualité, de sécurité et d'efficacité.

- Si votre objectif principal est des pièces coulées professionnelles de haute qualité : Vous devez dédier un creuset à chaque type spécifique de métal ou d'alliage. Il n'y a pas d'alternative pour obtenir des résultats prévisibles.

- Si vous êtes un amateur qui doit absolument réutiliser un creuset : N'envisagez cela qu'entre des alliages très similaires au sein de la même famille de métaux (par exemple, d'un alliage d'aluminium à un autre). Ne passez jamais d'une famille de métaux à une autre, comme l'aluminium et le cuivre.

- Si vous devez fondre des métaux à basse et à haute température : Utilisez toujours des creusets séparés et dédiés. Soumettre un creuset à basse température aux températures élevées est inviter le désastre.

- Si vous envisagez de fondre un métal à basse température dans un creuset à haute température : Le risque n'est pas la défaillance du creuset, mais une contamination sévère due aux résidus à plus haute température qui ont saturé les parois du creuset.

Investir dans des creusets dédiés est la meilleure pratique unique pour garantir l'intégrité de votre travail et la sécurité de votre opération.

Tableau récapitulatif :

| Pratique de réutilisation du creuset | Risque | Impact |

|---|---|---|

| Différents métaux (ex. : aluminium vers bronze) | Contamination croisée sévère, choc thermique | Alliages impurs, fissures du creuset, dangers pour la sécurité |

| Alliages similaires (ex. : aluminium vers aluminium) | Contamination minimale si même famille | Risque plus faible, mais non recommandé pour les travaux de précision |

| Métal à basse température dans un creuset à haute température | Contamination due aux résidus précédents à haute température | Pièces coulées ruinées, résultats imprévisibles |

Protégez vos pièces coulées et assurez la sécurité de la fonderie avec les bons creusets de KINTEK.

En tant que spécialiste des équipements de laboratoire et des consommables, KINTEK fournit des creusets durables et de haute pureté conçus pour des métaux et des alliages spécifiques. Que vous fondiez de l'aluminium, du bronze ou des alliages spécialisés, l'utilisation du creuset correct est essentielle pour obtenir des résultats constants et éviter les défaillances dangereuses.

- Garantissez la pureté de l'alliage avec des creusets dédiés à chaque type de métal.

- Améliorez la sécurité opérationnelle en évitant les risques de choc thermique et de contamination.

- Économisez du temps et des coûts en réduisant les pièces coulées ratées et les dommages matériels.

Ne faites aucun compromis sur la qualité ou la sécurité – contactez KINTEK dès aujourd'hui pour trouver la solution de creuset idéale pour vos besoins en laboratoire ou en fonderie !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Pourquoi un creuset en verre fritté est-il nécessaire pour la séparation de la pulpe ? Obtenez une précision de 100 % dans le fractionnement du bois

- Pourquoi les creusets en alumine de haute pureté sont-ils sélectionnés pour la corrosion par sels fondus ? Assurez l'exactitude des données avec des conteneurs inertes

- Quel rôle joue un creuset en alumine dans la synthèse à l'état solide à haute température de Na3OBr ? Assurer la pureté de l'échantillon

- Quels facteurs sont pris en compte lors du choix entre les creusets en carbone vitreux et en alumine ? Optimiser les études de corrosion par sels fondus

- Quel est le but principal de l'utilisation de creusets en platine pour la fusion du verre borosilicaté ? Assurer une pureté chimique absolue

- Quel rôle joue un creuset en corindon dans la réduction carbothermique sous vide ? Assurer la pureté et la stabilité chimiques

- Quels sont les risques liés aux creusets ? Prévenir le choc thermique, la contamination et la défaillance

- Quelle est la différence entre un creuset en graphite et un creuset en argile ? Un guide pour choisir le bon creuset pour votre laboratoire