Oui, non seulement vous pouvez braser sous vide, mais c'est une méthode très avancée et précise pour créer des joints exceptionnellement solides et propres. Ce processus, connu sous le nom de brasage sous vide, utilise un four spécialisé pour éliminer l'oxygène et autres gaz réactifs de l'environnement. En éliminant l'atmosphère, le processus empêche l'oxydation pendant le chauffage et supprime le besoin de fondants chimiques.

Le brasage sous vide est un choix stratégique pour les applications haute performance où l'intégrité et la propreté du joint ne sont pas négociables. Il tire parti d'un vide pour créer un environnement vierge, produisant des joints sans flux qui sont souvent plus solides et plus fiables que ceux fabriqués par d'autres méthodes.

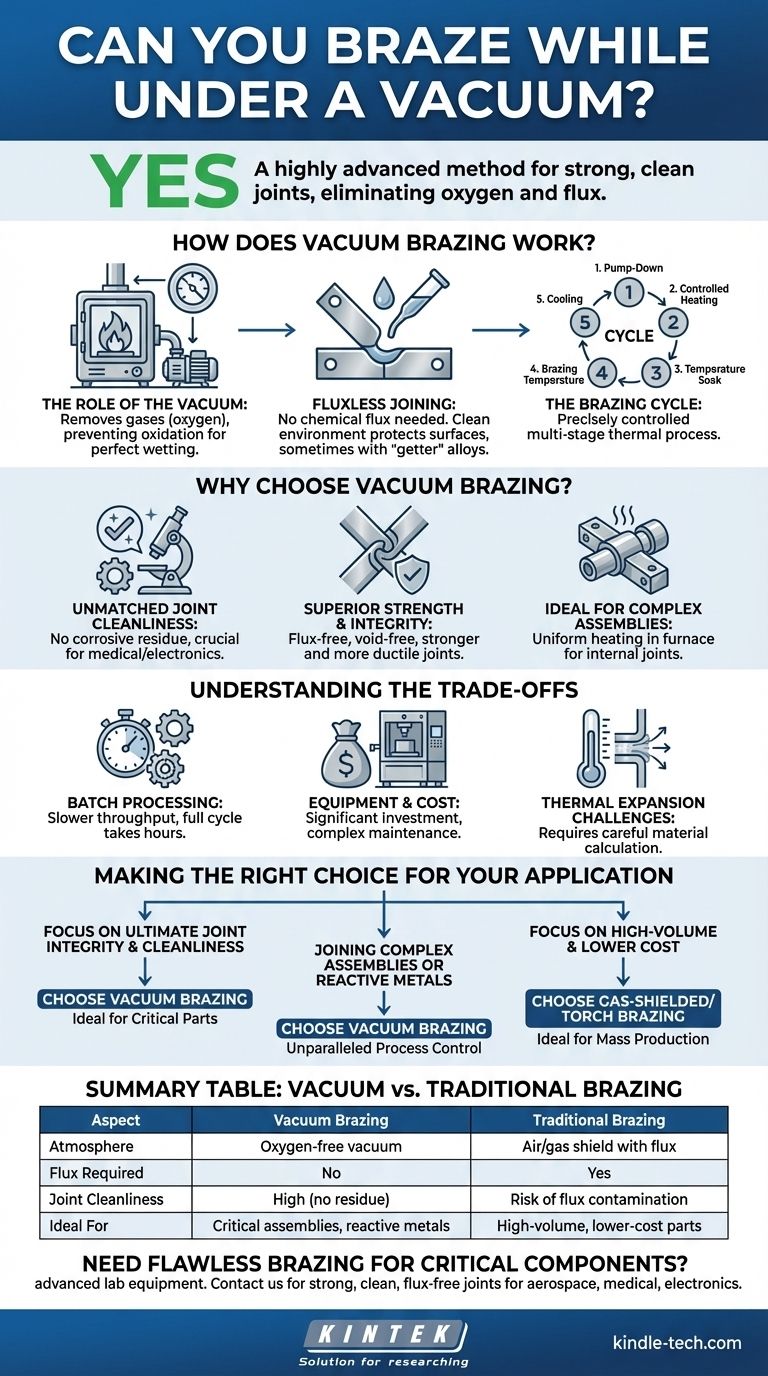

Comment fonctionne le brasage sous vide ?

Le brasage sous vide est un processus thermiquement contrôlé qui repose sur l'environnement à l'intérieur d'un four pour accomplir le travail que les fondants et les chalumeaux feraient dans un environnement conventionnel.

Le rôle du vide

La fonction principale du vide est d'éliminer les gaz atmosphériques, en particulier l'oxygène, de la chambre de brasage. Lorsque les métaux sont chauffés, ils réagissent rapidement avec l'oxygène pour former des oxydes à la surface. Ces couches d'oxyde empêchent le métal d'apport de brasage en fusion de mouiller et de se lier aux matériaux de base, ce qui entraîne un joint faible ou défaillant.

En évacuant le four, tout ce processus d'oxydation est pratiquement éliminé.

Assemblage sans flux

Dans le brasage traditionnel, un flux chimique est appliqué sur le joint pour dissoudre les oxydes et protéger les surfaces pendant le chauffage. Un avantage majeur du brasage sous vide est qu'aucun flux n'est nécessaire.

L'environnement propre et inerte du vide assure la fonction protectrice. Certains alliages d'apport utilisés dans le brasage sous vide contiennent également des oligo-éléments comme le magnésium, qui agissent comme un « piégeur », se liant à toute molécule d'oxygène résiduelle pour garantir une surface parfaitement propre.

Le cycle de brasage

Un cycle typique de brasage sous vide est un processus soigneusement contrôlé en plusieurs étapes :

- Pompage : Le four est scellé et l'air est évacué jusqu'à un niveau de vide spécifique.

- Chauffage contrôlé : L'assemblage est chauffé à une vitesse contrôlée à l'aide de rayonnement thermique, car la convection et la conduction ne sont pas efficaces dans le vide.

- Maintien en température : Les pièces sont maintenues à une température intermédiaire pour s'assurer que l'ensemble de l'assemblage atteint une température uniforme, ce qui est essentiel pour les géométries complexes.

- Température de brasage : La température est élevée jusqu'au point de fusion du métal d'apport, lui permettant de s'écouler dans le joint par capillarité.

- Refroidissement : L'assemblage est refroidi de manière contrôlée pour terminer le processus.

Pourquoi choisir le brasage sous vide ?

Bien que plus complexe que d'autres méthodes, le brasage sous vide offre des avantages distincts qui le rendent essentiel pour les applications critiques.

Propreté des joints inégalée

L'élimination du flux signifie qu'il ne reste aucun résidu corrosif sur la pièce après le brasage. Ceci est critique pour les composants utilisés dans les dispositifs médicaux, l'électronique et l'aérospatiale, où le nettoyage après brasage peut être difficile et tout résidu restant pourrait provoquer une défaillance.

Résistance et intégrité supérieures

Puisqu'il n'y a pas de flux, il n'y a aucun risque que du flux soit piégé dans le joint. Les inclusions de flux créent des vides qui affaiblissent la liaison. Les joints brasés sous vide sont constamment plus solides, plus ductiles et moins sujets à la défaillance.

Idéal pour les assemblages complexes

Le chauffage uniforme d'un assemblage entier dans un four garantit que tous les joints, même ceux situés dans des zones internes difficiles d'accès, atteignent la bonne température simultanément. C'est quelque chose qui est presque impossible à réaliser avec une source de chaleur localisée comme un chalumeau.

Comprendre les compromis

Le brasage sous vide est une technique puissante, mais ce n'est pas la bonne solution pour toutes les situations. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Traitement par lots par rapport au flux continu

Le brasage sous vide est un processus par lots. Un cycle complet peut prendre plusieurs heures par charge de four, ce qui limite le débit. En revanche, des méthodes comme le brasage sous atmosphère gazeuse peuvent fonctionner en continu, ce qui les rend mieux adaptées à la fabrication à haut volume où la vitesse est une priorité.

Équipement et coût

Un four sous vide représente un investissement en capital important. La machinerie est complexe et nécessite un entretien et un fonctionnement spécialisés, ce qui rend la barrière à l'entrée beaucoup plus élevée que pour les méthodes de brasage conventionnelles.

Défis liés à la dilatation thermique

Étant donné que l'ensemble de l'assemblage est chauffé et refroidi, les différences dans le coefficient de dilatation thermique entre les matériaux dissemblables doivent être soigneusement calculées. L'espace du joint qui est parfait à température ambiante pourrait se fermer ou devenir trop large à la température de brasage, compromettant le joint.

Faire le bon choix pour votre application

La sélection de la bonne méthode de brasage dépend entièrement des exigences du produit final.

- Si votre objectif principal est l'intégrité ultime du joint et la propreté pour les pièces critiques : Le brasage sous vide est le choix supérieur, car il élimine le flux, empêche l'oxydation et produit des joints sans vide.

- Si votre objectif principal est la production à haut volume et un coût inférieur : Un processus continu comme le brasage sous atmosphère gazeuse ou au chalumeau peut être plus adapté à vos objectifs économiques et de débit.

- Si vous assemblez des assemblages complexes ou des métaux réactifs comme le titane : Le chauffage uniforme et l'atmosphère contrôlée d'un four sous vide offrent des avantages et un contrôle de processus inégalés.

En fin de compte, choisir le brasage sous vide est un investissement dans un processus qui offre une qualité et une fiabilité exceptionnelles lorsque la performance ne peut être compromise.

Tableau récapitulatif :

| Aspect | Brasage sous vide | Brasage traditionnel |

|---|---|---|

| Atmosphère | Vide sans oxygène | Air ou gaz de protection avec flux |

| Flux requis | Non | Oui |

| Propreté du joint | Élevée (aucun résidu) | Risque de contamination par le flux |

| Idéal pour | Assemblages critiques, métaux réactifs | Pièces à haut volume et à coût inférieur |

Besoin d'un brasage impeccable pour des composants critiques ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de brasage sous vide adaptées aux industries aérospatiale, médicale et électronique. Notre expertise garantit des joints solides et propres sans flux, parfaits pour les applications haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de brasage !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube sous vide haute pression de laboratoire

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation