Oui, absolument. Un four à induction est un outil très efficace pour faire fondre l'aluminium et ses alliages. Le processus repose sur la création d'un puissant champ magnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, permettant une fusion rapide, propre et contrôlée.

Bien qu'un four à induction soit l'une des meilleures méthodes pour faire fondre l'aluminium, le succès dépend entièrement de l'utilisation du bon type de four. La conductivité électrique élevée de l'aluminium signifie qu'un four standard de fusion du fer serait inefficace ; une unité fonctionnant à une fréquence plus élevée est requise pour des performances optimales.

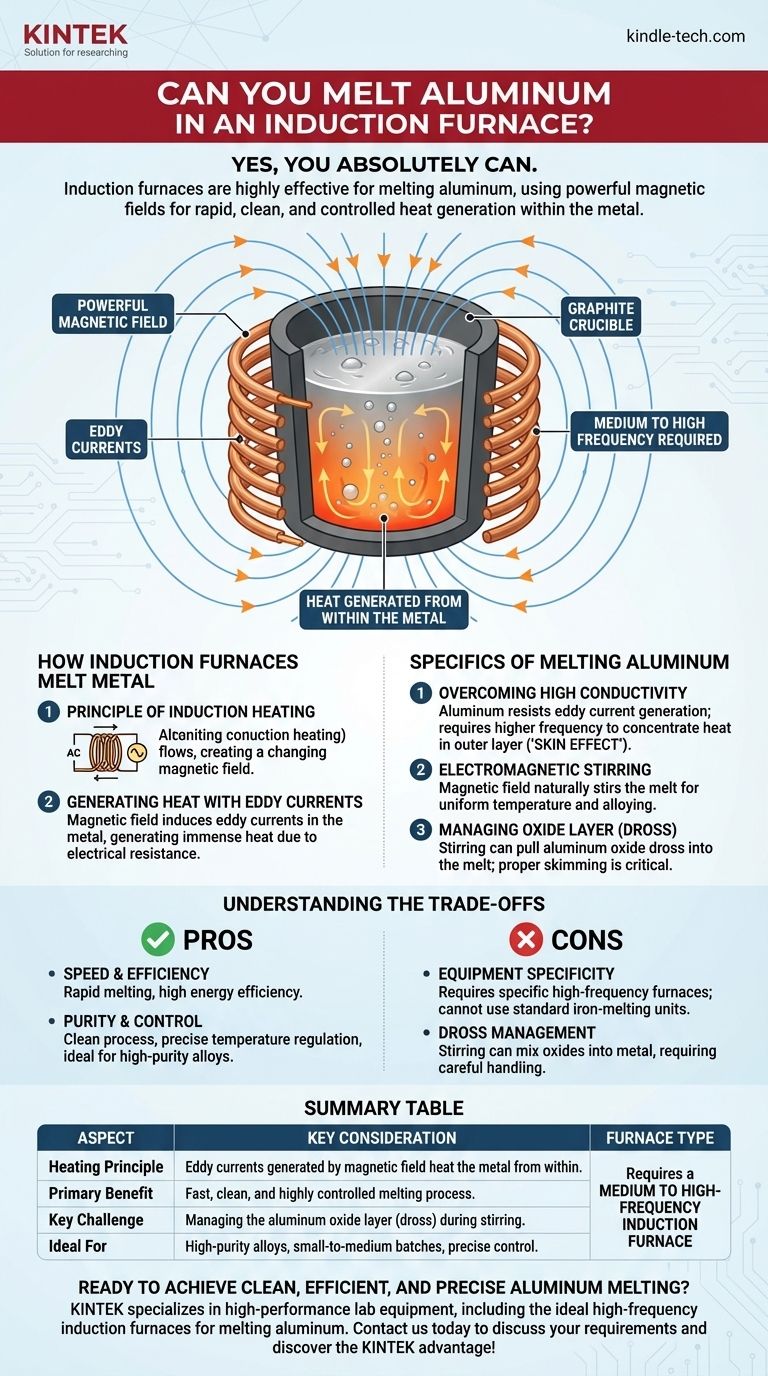

Comment les fours à induction font fondre le métal

Le principe du chauffage par induction

Un four à induction utilise une bobine de matériau conducteur, généralement du cuivre, à travers laquelle passe un puissant courant électrique alternatif. Ce courant génère un champ magnétique rapidement changeant autour et à l'intérieur du creuset contenant la charge métallique.

Générer de la chaleur avec les courants de Foucault

Ce champ magnétique induit de puissants courants électriques à l'intérieur du métal lui-même, connus sous le nom de courants de Foucault. En raison de la résistance électrique naturelle du métal, ces courants de Foucault génèrent une chaleur immense, provoquant la fusion du métal de l'intérieur vers l'extérieur.

Les spécificités de la fusion de l'aluminium

Surmonter la conductivité élevée

L'aluminium est un excellent conducteur électrique, bien plus que l'acier ou le fer. Cette propriété signifie qu'il résiste à la génération de courants de Foucault. Pour surmonter cela, les fours à induction pour l'aluminium doivent fonctionner à une fréquence moyenne à élevée.

Une fréquence plus élevée concentre l'effet de chauffage dans une couche externe plus mince du métal (un phénomène connu sous le nom d'effet de peau), transférant l'énergie plus efficacement et permettant une fusion rapide. Un four basse fréquence conçu pour le fer aurait du mal à chauffer l'aluminium efficacement.

L'avantage de l'agitation électromagnétique

Le champ magnétique qui chauffe le métal crée également une action d'agitation naturelle au sein du bain en fusion. Ceci est très bénéfique pour mélanger les alliages et assurer une température et une composition chimique uniformes dans toute la masse fondue.

Gérer la couche d'oxyde (écume)

L'aluminium forme rapidement une couche dure et mince d'oxyde d'aluminium à sa surface lorsqu'il est exposé à l'air. L'action d'agitation d'un four à induction peut entraîner cet oxyde, ou écume, dans la masse fondue. Une procédure opérationnelle appropriée, y compris l'écumage de la surface avant la coulée, est essentielle pour prévenir ces inclusions et assurer une coulée de haute qualité.

Comprendre les compromis

Avantage : Vitesse et efficacité

Comme mentionné, un four à induction de taille appropriée peut faire fondre un lot d'aluminium très rapidement, parfois en quelques minutes. Parce que la chaleur est générée à l'intérieur du métal, très peu d'énergie est gaspillée à chauffer la chambre du four, ce qui rend le processus très économe en énergie par rapport aux méthodes traditionnelles à combustible.

Avantage : Pureté et contrôle

La fusion par induction est un processus exceptionnellement propre. Il n'y a pas de produits de combustion pour contaminer le métal. Ceci, combiné à un contrôle numérique précis de la température, en fait le choix idéal pour produire des alliages d'aluminium de haute pureté et critiques en termes de spécifications.

Inconvénient : Spécificité de l'équipement

Le principal inconvénient est la nécessité d'un équipement approprié. Vous ne pouvez pas faire fondre efficacement l'aluminium dans un four basse fréquence conçu pour la fusion du fer à grande échelle. L'investissement initial pour un four haute fréquence peut être important.

Inconvénient : La gestion de l'écume est critique

Bien que l'agitation soit un avantage pour l'alliage, elle fait de la gestion de l'écume une préoccupation constante. Si elle n'est pas gérée correctement, l'agitation peut entraîner un produit final de moindre qualité en mélangeant les oxydes au métal.

Faire le bon choix pour votre application

Le choix de la bonne méthode de fusion dépend entièrement de vos objectifs spécifiques.

- Si votre objectif principal est des alliages de haute pureté et un contrôle précis : Un four à induction est le choix supérieur en raison de sa propreté, de sa vitesse et de sa régulation de température inégalée.

- Si votre objectif principal est de faire fondre des lots de petite à moyenne taille avec un délai d'exécution rapide : La vitesse de la fusion par induction est un avantage opérationnel significatif.

- Si vous faites fondre divers métaux dans une seule installation : Un four à induction moderne à fréquence variable offre la flexibilité de faire fondre efficacement tout, du fer au cuivre en passant par l'aluminium.

En adaptant la fréquence du four aux propriétés uniques de l'aluminium, vous pouvez tirer parti de la technologie d'induction pour des fusions exceptionnellement propres et contrôlées.

Tableau récapitulatif :

| Aspect | Considération clé pour la fusion de l'aluminium |

|---|---|

| Type de four | Nécessite un four à induction de moyenne à haute fréquence |

| Principe de chauffage | Les courants de Foucault générés par un champ magnétique chauffent le métal de l'intérieur |

| Avantage principal | Processus de fusion rapide, propre et hautement contrôlé |

| Défi clé | Gestion de la couche d'oxyde d'aluminium (écume) pendant le processus d'agitation |

| Idéal pour | Alliages de haute pureté, lots de petite à moyenne taille et contrôle précis de la température |

Prêt à réaliser une fusion d'aluminium propre, efficace et précise ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction idéaux pour la fusion de l'aluminium et de ses alliages. Nos experts vous aideront à sélectionner l'unité haute fréquence appropriée pour garantir des temps de fusion rapides, une pureté supérieure et un contrôle précis de la température pour vos besoins spécifiques en laboratoire.

Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de fusion d'aluminium et découvrir l'avantage KINTEK !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide