Oui, vous pouvez absolument faire fondre du cuivre à l'aide d'un four à induction. Ce n'est pas seulement possible, mais c'est une méthode courante, très efficace et moderne utilisée dans diverses industries. Les fours à induction sont appréciés pour leur capacité à fournir le contrôle précis de la température et la faible perte de métal requises pour les applications de cuivre et d'alliages de cuivre de haute qualité.

Le chauffage par induction offre une méthode supérieure pour faire fondre le cuivre, offrant une vitesse, une pureté et un contrôle de la température exceptionnels. L'avantage principal est sa capacité à générer de la chaleur directement à l'intérieur du cuivre lui-même, contournant les inefficacités et les risques de contamination des fours traditionnels à combustible.

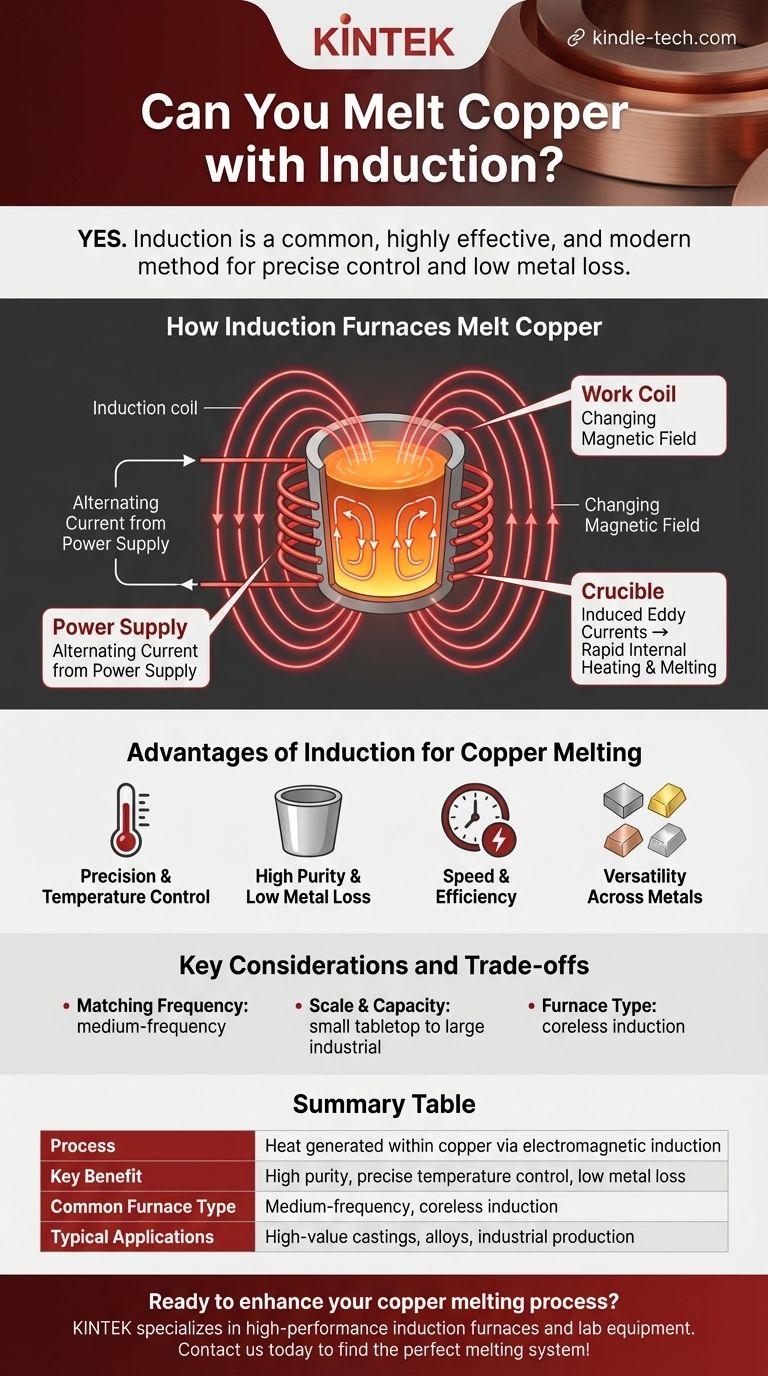

Comment les fours à induction font fondre le cuivre

La fusion par induction est un processus propre et contenu qui repose sur les principes de l'électromagnétisme. Il est fondamentalement différent de l'utilisation d'une flamme externe ou d'un élément chauffant.

Le principe de l'induction

Un four à induction utilise un courant alternatif puissant traversant une bobine de cuivre. Cette bobine génère un champ magnétique à variation rapide autour du creuset contenant le cuivre à faire fondre.

Générer de la chaleur directement

Ce champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, directement dans le cuivre. La résistance électrique naturelle du cuivre provoque son échauffement rapide et intense lorsque ces courants circulent, le faisant fondre de l'intérieur vers l'extérieur.

Composants clés

Le système se compose de trois parties principales : l'alimentation électrique (qui fournit l'électricité à haute fréquence), la bobine de travail (qui crée le champ magnétique) et le creuset (un récipient qui contient le cuivre mais n'est pas affecté par le champ magnétique).

Les avantages de l'induction pour la fusion du cuivre

Les professionnels choisissent l'induction pour le cuivre pour plusieurs raisons distinctes et convaincantes qui ont un impact direct sur la qualité du produit final.

Précision et contrôle de la température

L'induction offre un contrôle inégalé de la température de fusion. Ceci est essentiel lors du travail avec des alliages de cuivre comme le laiton ou le bronze, où des températures précises sont nécessaires pour obtenir des propriétés matérielles spécifiques et éviter d'endommager le métal.

Haute pureté et faible perte de métal

Comme il n'y a pas de combustion, aucun gaz ni impureté n'est introduit dans le cuivre en fusion. Les références soulignent la faible perte de métal comme un avantage clé, car le métal n'est pas brûlé ou ne réagit pas avec les sous-produits d'une flamme.

Vitesse et efficacité

La chaleur est générée instantanément et directement dans le cuivre, ce qui rend le processus de fusion beaucoup plus rapide et plus économe en énergie que de nombreuses méthodes alternatives. Cela se traduit par une productivité accrue et des coûts d'exploitation réduits.

Polyvalence à travers les métaux

Le même four à induction à moyenne fréquence utilisé pour le cuivre peut également faire fondre efficacement une large gamme d'autres matériaux. Cela comprend l'acier, l'aluminium, le fer et même les métaux précieux comme l'or et l'argent.

Considérations clés et compromis

Bien que très efficace, le choix de la bonne configuration d'induction nécessite de comprendre quelques facteurs techniques. Ce n'est pas une technologie universelle.

Adapter la fréquence au travail

Les références mentionnent spécifiquement les fours à moyenne fréquence. La fréquence du courant électrique est un paramètre critique qui influence l'efficacité du chauffage et est sélectionnée en fonction du type de métal et de la taille de la charge à fondre.

Échelle et capacité

Les fours à induction sont très évolutifs. Ils peuvent aller de petites unités de table faisant fondre seulement 3 kg pour des pièces moulées personnalisées ou des bijoux, jusqu'à des fours industriels capables de faire fondre 500 kg ou plus pour la production à grande échelle.

Type de four

Les fours à induction sans noyau (coreless) sont une conception courante utilisée pour faire fondre le cuivre et d'autres alliages non ferreux. Dans cette conception, le creuset est placé directement à l'intérieur de la bobine, permettant un transfert d'énergie efficace et une forte action d'agitation qui assure une fusion homogène.

Faire le bon choix pour votre application

La sélection du bon processus de fusion dépend entièrement de l'objectif de votre travail.

- Si votre objectif principal est la coulée ou les alliages personnalisés de grande valeur : L'induction est le choix idéal en raison de son contrôle précis de la température et de sa perte de métal minimale.

- Si votre objectif principal est une production industrielle constante : L'évolutivité et l'efficacité des fours à induction en font une solution fiable pour la coulée de grandes structures en bronze ou d'autres produits à base de cuivre.

- Si votre objectif principal est la polyvalence en atelier : Un four à induction à moyenne fréquence offre la flexibilité de travailler avec une grande variété de métaux au-delà du simple cuivre.

En fin de compte, utiliser l'induction, c'est adopter une méthode contrôlée, propre et hautement efficace pour transformer le cuivre solide en état liquide.

Tableau récapitulatif :

| Aspect | Fusion par induction pour le cuivre |

|---|---|

| Processus | Chaleur générée directement dans le cuivre par induction électromagnétique |

| Avantage clé | Haute pureté, contrôle précis de la température et faible perte de métal |

| Type de four courant | Four à induction sans noyau à moyenne fréquence |

| Applications typiques | Pièces moulées de grande valeur, alliages de cuivre (laiton, bronze), production industrielle |

Prêt à améliorer votre processus de fusion du cuivre ? KINTEK est spécialisée dans les fours à induction haute performance et les équipements de laboratoire, offrant le contrôle précis de la température et la pureté dont votre laboratoire ou votre installation de production ont besoin. Que vous travailliez avec du cuivre, ses alliages ou d'autres métaux, nos solutions garantissent efficacité et résultats supérieurs. Contactez-nous dès aujourd'hui pour trouver le système de fusion parfait pour vos besoins !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par arc sous vide dans la préparation des RHEA ? Réalisation d'une fusion thermique extrême

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Qu'est-ce qu'une trame AC ? Décoder les deux significations dans le Wi-Fi et la vidéo

- Quels sont les avantages et les inconvénients du brasage ? Un guide pour un assemblage métallique solide et propre

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis