Oui, absolument. La pyrolyse est une forme de recyclage avancé, ou chimique, spécifiquement conçue pour traiter les plastiques. Le processus utilise des températures élevées dans un environnement sans oxygène pour décomposer la structure moléculaire complexe des plastiques, les reconvertissant en leurs composants de base : pétrole, gaz et un charbon solide.

La pyrolyse transforme efficacement les déchets plastiques, en particulier les types mélangés et contaminés qui ne conviennent pas au recyclage traditionnel, en matières premières chimiques et en carburant précieux. Cependant, la qualité des produits et la viabilité économique du processus dépendent fortement du type de plastique utilisé et de la sophistication de la technologie.

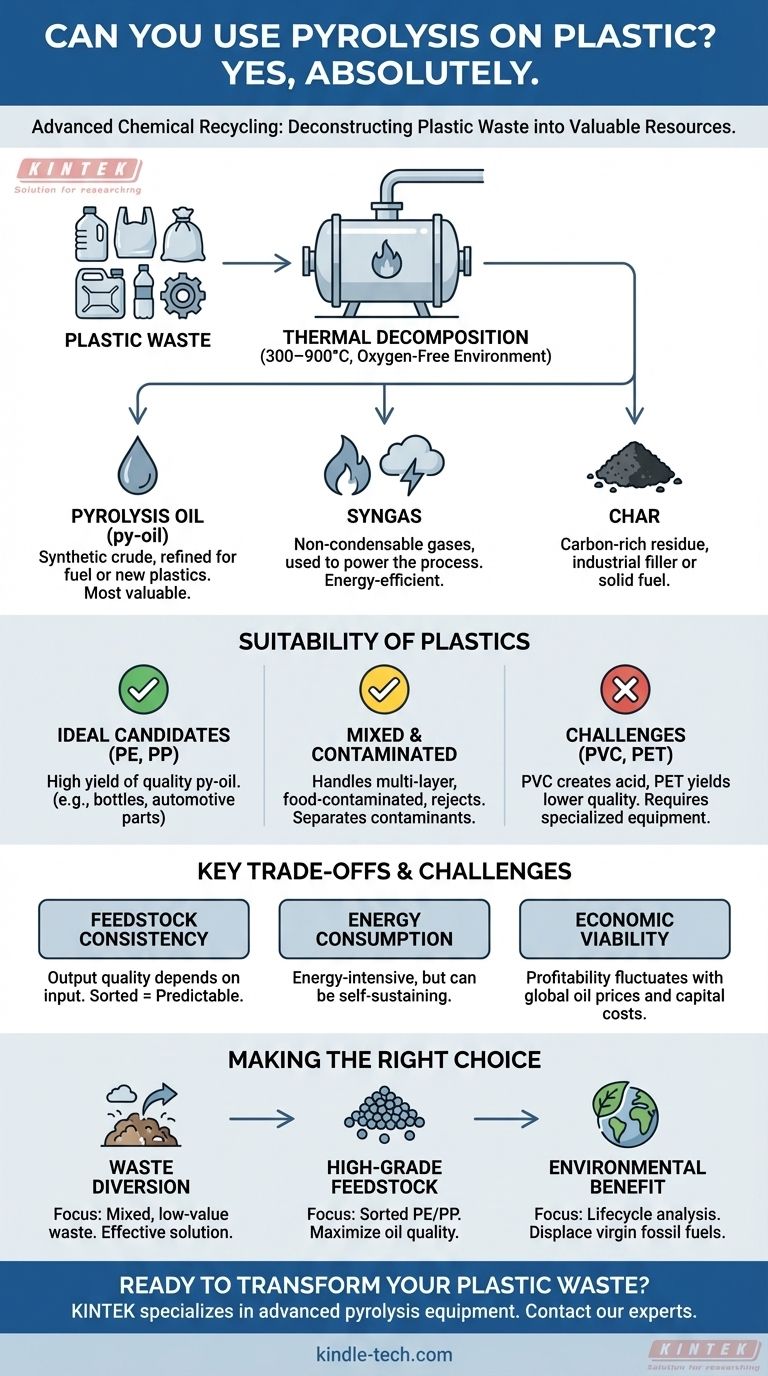

Comment la pyrolyse déconstruit le plastique

Le principe fondamental : la décomposition thermique

La pyrolyse n'est pas une combustion. C'est la décomposition thermique des matériaux à des températures élevées (généralement 300 à 900 °C) dans une atmosphère inerte, c'est-à-dire un environnement sans oxygène.

Sans oxygène, les longues chaînes de polymères qui composent le plastique ne brûlent pas. Au lieu de cela, elles se brisent, ou "craquent", en molécules d'hydrocarbures plus petites et plus simples.

Des déchets solides aux produits valorisables

Ce processus de décomposition aboutit à trois produits principaux :

- Huile de pyrolyse (py-huile) : Un pétrole brut synthétique liquide qui peut être raffiné en diesel, en essence, ou utilisé comme matière première pour créer de nouveaux plastiques. C'est souvent le produit le plus valorisable.

- Syngaz : Un mélange de gaz non condensables (comme l'hydrogène, le méthane et le monoxyde de carbone) qui est généralement capturé et utilisé pour alimenter le réacteur de pyrolyse lui-même, rendant le processus plus économe en énergie.

- Charbon : Un résidu solide, riche en carbone (similaire au noir de carbone) qui peut être utilisé comme charge industrielle, amendement du sol ou comme combustible solide.

Pourquoi c'est différent de l'incinération

Il est essentiel de distinguer la pyrolyse de l'incinération. L'incinération utilise l'oxygène pour brûler les déchets, libérant leur énergie sous forme de chaleur et laissant des cendres. La pyrolyse utilise l'absence d'oxygène pour déconstruire les déchets en de nouvelles substances chimiques qui peuvent être utilisées comme matières premières.

Quels plastiques conviennent à la pyrolyse ?

Les candidats idéaux : les polyoléfines

Les plastiques comme le polyéthylène (PE) – que l'on trouve dans les sacs et bouteilles en plastique – et le polypropylène (PP) – que l'on trouve dans les conteneurs et les pièces automobiles – sont des matières premières idéales. Leur structure chimique simple produit un volume élevé d'huile de pyrolyse de qualité.

Traitement des plastiques mélangés et contaminés

Un avantage majeur de la pyrolyse est sa capacité à traiter des flux de déchets qui paralysent le recyclage mécanique. Cela inclut :

- Emballages multicouches (comme les sachets alimentaires)

- Plastiques mélangés post-consommation

- Plastiques contaminés par des aliments, du papier ou d'autres matériaux

- Rejets des installations de recyclage mécanique

En décomposant le matériau jusqu'à son niveau chimique de base, ces contaminants sont soit séparés, soit incorporés dans les produits de charbon et de gaz moins valorisables.

Le défi avec le PVC et le PET

Bien que la pyrolyse puisse traiter des flux mélangés, certains plastiques présentent des défis. Le chlorure de polyvinyle (PVC) contient du chlore, qui peut former de l'acide chlorhydrique corrosif pendant le processus, nécessitant un équipement spécialisé et plus coûteux pour le neutraliser.

De même, les plastiques contenant de l'oxygène comme le polyéthylène téréphtalate (PET) produisent une huile de moindre qualité. Bien que le traitement des "plastiques contaminés par du PET/PVC mélangés" soit techniquement possible, il nécessite souvent des systèmes plus avancés et un prétraitement pour gérer ces éléments problématiques.

Comprendre les compromis et les défis

Cohérence de la matière première

Bien que la pyrolyse soit robuste, la qualité du produit est directement liée à la qualité de l'entrée. Une matière première constante de PE et de PP triés produira une huile plus précieuse et prévisible qu'un mélange aléatoire de déchets plastiques municipaux.

Consommation d'énergie

La pyrolyse est un processus énergivore. Le bilan énergétique net du système est crucial ; il doit produire beaucoup plus d'énergie dans ses produits (pétrole et gaz) qu'il n'en consomme pour chauffer le réacteur. Les systèmes modernes sont conçus pour être autonomes en brûlant leur propre production de syngaz.

Viabilité économique

Le modèle économique de la pyrolyse dépend de la valeur marchande de ses produits. Les coûts d'investissement élevés pour l'équipement et les dépenses opérationnelles continues doivent être compensés par les revenus de la vente de l'huile de pyrolyse et du charbon. Cette viabilité peut fluctuer avec les prix mondiaux du pétrole.

Faire le bon choix pour votre objectif

Lorsque vous envisagez la pyrolyse, votre objectif principal déterminera votre approche.

- Si votre objectif principal est de détourner les déchets plastiques mélangés et de faible valeur des décharges : La pyrolyse est une solution extrêmement efficace, en particulier pour les matériaux qui ne peuvent pas être triés ou nettoyés pour le recyclage traditionnel.

- Si votre objectif principal est de produire une matière première chimique de haute qualité pour de nouveaux plastiques : Vous devez investir dans le pré-tri pour créer une matière première propre et homogène de polyoléfines (PE et PP) afin de maximiser la qualité de l'huile.

- Si votre objectif principal est de maximiser le bénéfice environnemental : Vous devez effectuer une analyse complète du cycle de vie, en tenant compte de la source d'énergie du processus, de la gestion des émissions et en veillant à ce que les produits finaux remplacent les combustibles fossiles vierges.

En fin de compte, la pyrolyse constitue une puissante voie de recyclage chimique qui complète les méthodes traditionnelles en transformant les déchets plastiques complexes en une ressource précieuse.

Tableau récapitulatif :

| Type de plastique | Aptitude à la pyrolyse | Considérations clés |

|---|---|---|

| Polyéthylène (PE), Polypropylène (PP) | Excellent | Matière première idéale ; produit une huile de haute qualité. |

| Plastiques mélangés/contaminés | Bon | Traite les matériaux inadaptés au recyclage mécanique. |

| PVC, PET | Difficile | Nécessite un équipement spécialisé ; peut produire des produits de qualité inférieure. |

Prêt à transformer vos déchets plastiques en ressources précieuses ?

KINTEK est spécialisé dans les équipements de pyrolyse avancés et les consommables pour les laboratoires et les installations de recyclage. Nos solutions sont conçues pour vous aider à convertir efficacement les flux de déchets plastiques difficiles en pétrole, gaz et charbon rentables. Que vous vous concentriez sur le détournement des déchets ou la production de matières premières de haute qualité, nous avons l'expertise et la technologie pour soutenir vos objectifs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pyrolyse peuvent améliorer vos opérations de recyclage et contribuer à une économie circulaire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les produits finaux de la gazéification de la biomasse ? Un guide du gaz de synthèse, du biochar et plus encore

- Que devient le plastique après la pyrolyse ? Découvrez comment transformer les déchets en carburant et en produits chimiques

- Qu'est-ce que la pyrolyse rapide du bois ? Un processus rapide pour maximiser le rendement en bio-huile

- Quel type de plastique est le meilleur pour la pyrolyse ? Débloquez un rendement élevé en huile à partir de polyoléfines

- Comment la pression affecte-t-elle le processus de pyrolyse ? Contrôler les rendements des produits gazeux, liquides et solides (charbon)

- Quelle est la composition du fioul de pyrolyse ? Une plongée approfondie dans sa composition complexe issue de la biomasse

- Quelles sont les réactions de pyrolyse de la biomasse ? Un guide pour convertir la biomasse en biochar, bio-huile et gaz de synthèse

- Quelles sont les différentes formes de conversion de la biomasse ? Choisissez le bon processus pour votre matière première et votre objectif