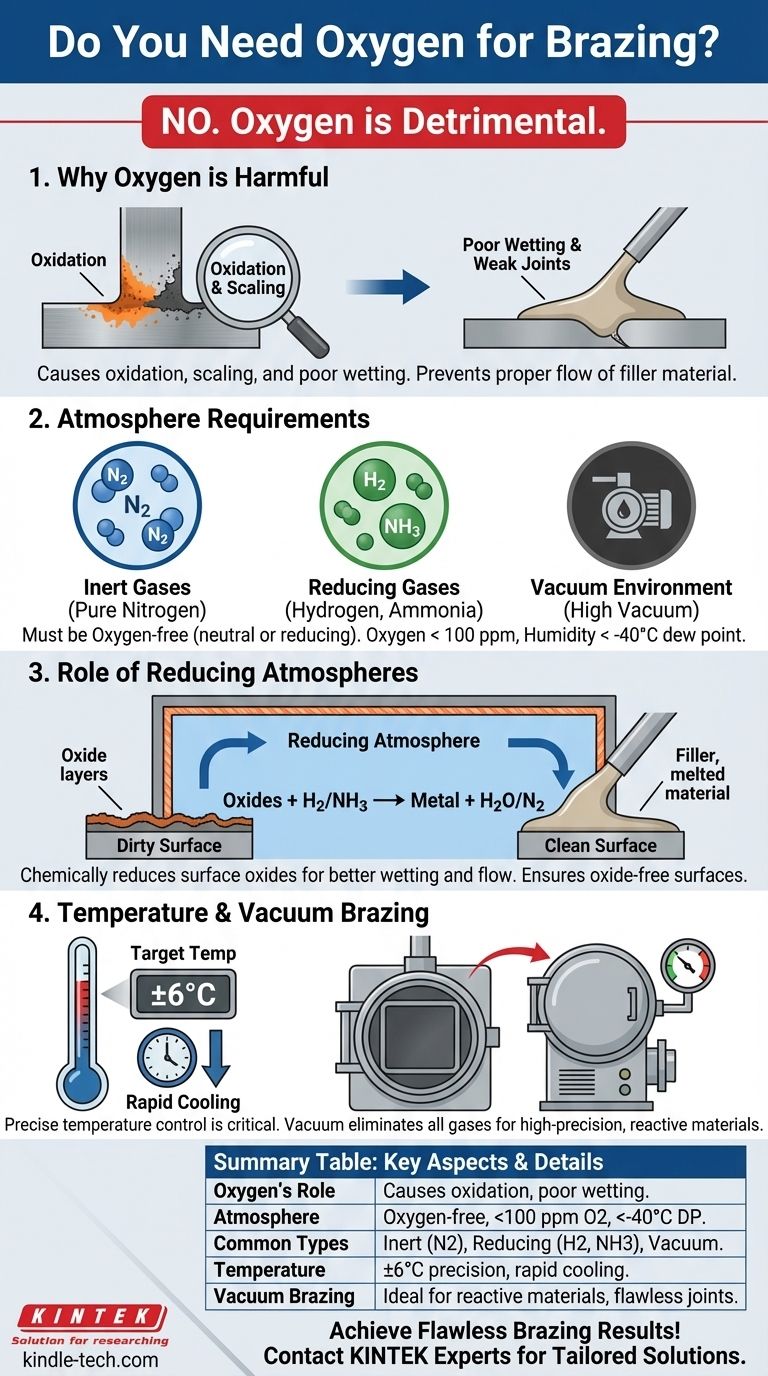

Le brasage est un processus d'assemblage de métaux qui nécessite des conditions spécifiques pour garantir des joints solides, propres et fiables. L'un des facteurs critiques du brasage est l'atmosphère dans laquelle le processus a lieu. L'oxygène, en particulier, est préjudiciable au processus de brasage car il peut provoquer l'oxydation, la formation de calamine et un mauvais mouillage du matériau d'apport. Au lieu de cela, le brasage nécessite généralement une atmosphère exempte d'oxygène et d'autres oxydants, tels que la vapeur d'eau. Les atmosphères couramment utilisées comprennent les gaz inertes comme l'azote, l'hydrogène ou l'ammoniac dissocié, ainsi que les environnements sous vide. Ces conditions aident à prévenir l'oxydation et à assurer un écoulement et une adhérence appropriés du matériau d'apport. Ci-dessous, les points clés liés au rôle de l'oxygène dans le brasage sont expliqués en détail.

Points clés expliqués :

-

L'oxygène est nocif pour le brasage

- L'oxygène provoque l'oxydation sur les surfaces des métaux à assembler, ce qui empêche le matériau d'apport de mouiller et de se lier correctement aux métaux de base.

- L'oxydation peut également entraîner la formation de calamine et de dépôts de carbone, ce qui affaiblit le joint et réduit ses propriétés mécaniques.

- Pour cette raison, le brasage nécessite une atmosphère exempte d'oxygène et d'autres oxydants, tels que la vapeur d'eau.

-

Exigences d'atmosphère pour le brasage

- L'atmosphère doit être neutre ou réductrice, ce qui signifie qu'elle ne doit pas contenir d'oxygène ou d'autres gaz réactifs.

- Les atmosphères courantes comprennent :

- Gaz inertes : L'azote pur est souvent utilisé car il est chimiquement inerte et prévient l'oxydation.

- Gaz réducteurs : L'hydrogène et l'ammoniac dissocié sont utilisés pour réduire chimiquement les oxydes de surface, créant une surface exempte d'oxydes pour un meilleur mouillage et écoulement du matériau d'apport.

- Vide : Les environnements sous vide poussé sont utilisés dans le brasage sous vide pour éliminer tous les gaz, y compris l'oxygène, assurant un joint propre et sans oxydation.

- Les conditions atmosphériques spécifiques incluent :

- Teneur en oxygène < 100 ppm (parties par million).

- Humidité < -40°C point de rosée pour assurer un minimum de vapeur d'eau.

-

Rôle des atmosphères réductrices

- Dans le brasage en four sous atmosphère réductrice, l'atmosphère réduit chimiquement les oxydes de surface sur les métaux à assembler.

- Ce processus garantit que les surfaces sont propres et exemptes d'oxydes, ce qui est essentiel pour un mouillage et un écoulement appropriés du matériau d'apport fondu.

- Les atmosphères réductrices sont généralement maintenues dans des fours à convoyeur continus revêtus d'alliages résistants à la chaleur pour contenir l'atmosphère et prévenir la contamination.

-

Importance du contrôle de la température

- Le brasage nécessite un contrôle précis de la température et du temps pour assurer une fusion et un écoulement appropriés du matériau d'apport.

- Le four utilisé pour le brasage doit disposer d'un système de contrôle de la température fiable, avec des écarts maintenus à ±6℃ de la température de brasage cible.

- Des capacités de refroidissement rapide sont également importantes pour obtenir les propriétés mécaniques souhaitées du joint.

-

Le brasage sous vide comme alternative

- Le brasage sous vide est un processus spécialisé qui élimine le besoin d'une atmosphère gazeuse en utilisant un vide poussé et une température élevée.

- Cette méthode est particulièrement efficace pour les matériaux très réactifs ou sujets à l'oxydation.

- Le brasage sous vide assure un joint propre et sans oxydation, ce qui le rend adapté aux applications de haute précision.

-

Considérations pratiques pour l'équipement et les consommables

- Lors de la sélection de l'équipement de brasage, assurez-vous que le four ou le système de brasage peut maintenir l'atmosphère requise (inerte, réductrice ou sous vide) et le contrôle de la température.

- Les consommables, tels que les matériaux d'apport, doivent être choisis en fonction de leur compatibilité avec les métaux de base et l'atmosphère de brasage.

- Pour les atmosphères réductrices, assurez la disponibilité de gaz de haute pureté comme l'hydrogène ou l'ammoniac dissocié.

- Pour le brasage sous vide, investissez dans un four sous vide de haute qualité avec des capacités de refroidissement rapide.

En résumé, l'oxygène n'est pas nécessaire pour le brasage et est, en fait, préjudiciable au processus. Le brasage nécessite une atmosphère exempte d'oxygène et d'autres oxydants pour garantir des joints propres, solides et fiables. Le choix de l'atmosphère — qu'elle soit inerte, réductrice ou sous vide — dépend des matériaux de base et des exigences spécifiques du projet de brasage. Un contrôle approprié de la température et la sélection de l'équipement sont également essentiels pour obtenir des joints brasés de haute qualité.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Rôle de l'oxygène | Provoque l'oxydation, la formation de calamine et un mauvais mouillage du matériau d'apport. |

| Exigences d'atmosphère | Sans oxygène (neutre ou réductrice) avec <100 ppm d'oxygène et < -40°C point de rosée. |

| Atmosphères courantes | Gaz inertes (azote), gaz réducteurs (hydrogène, ammoniac) ou vide. |

| Contrôle de la température | Précision de ±6℃, refroidissement rapide pour des propriétés de joint optimales. |

| Brasage sous vide | Élimine les gaz, idéal pour les matériaux réactifs et les joints de haute précision. |

| Équipement & Consommables | Choisissez des fours et des matériaux d'apport compatibles avec l'atmosphère de brasage. |

Obtenez des résultats de brasage impeccables — contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé